斗轮堆取料机液压传动与控制技术现状及发展

徐万鑫,李景恒,杜 海

中国电建集团长春发电设备有限公司 吉林长春 130033

液压传动具有体积小、输出力量大、调速范围广、易于控制、传动平稳可靠等优点,广泛应用于国民生产的各个领域[1]。液压传动与控制技术的发展水平和普及程度,已经成为衡量一个国家工业化水平的重要标志之一。斗轮堆取料机 (以下简称“斗轮机”)作为一种广泛应用的散料装卸输送设备,其产品的技术升级创新也得益于液压传动与控制技术的发展,有效地推动了斗轮机行业的发展进步。液压传动技术丰富了斗轮机机型结构形式,提高了其额定生产率。笔者分析了近年来斗轮机液压传动与控制技术的研究进展和应用现状,并对其发展方向进行了展望,希望对斗轮机液压技术的研究和探索有所帮助。

1 液压技术在斗轮机应用的发展历程及现状

1.1 国内斗轮机液压技术历程和现状

国内斗轮机的技术发展一直受液压传动与控制技术发展水平的影响。20 世纪 60 年代,国内开始自主开发了 DQ3025、DQ5030 等小型斗轮机,机型结构形式为活动配重四连杆摇臂式[2]。其主要传动机构(斗轮机构、俯仰机构、回转机构、行走机构等)均采用机械传动,主要原因是当时国内液压传动控制技术比较落后,加之发达国家的技术封锁,国产液压元件可靠性差,无法满足斗轮机等重型机械的工程实际需要。

从20 世纪70 年代开始,随着改革开放政策的深入,国内液压传动技术的研究步入正轨,技术水平得以提高。在此期间,国内斗轮机制造企业为火力发电厂输煤系统设计的 DQ8030 系列斗轮机,已经逐渐开始采用液压传动方式,其机型结构形式也开始出现整体俯仰式。斗轮机机型结构形式受主机俯仰机构驱动方式制约。若主机俯仰采用钢丝绳卷扬机械传动方式,由于钢丝绳承载的单方向性,为保证钢丝绳不出现过松脱槽、张力不均等问题,上部结构只能作成门柱不参与变幅,前臂架及配重架通过拉杆连接绕门柱上的不同铰点定轴转动变幅的四连杆摇臂式。该结构的缺点是活动铰点众多,且多在设备高处,优点是变幅时上部结构重心变化小。而液压传动方式液压缸可以承受拉压两方向载荷,上部结构中门柱、前臂架、配重架及拉杆可通过固定铰点连接成一个整体参与变幅。因此,液压驱动俯仰的斗轮机既可作成摇臂式,也可作成整体俯仰式。整体俯仰式除支撑铰点外,没有活动铰点,结构形式更简单,减少了设备高处活动铰点润滑、检修的难度和维护量。液压技术在斗轮机上的应用,丰富了其结构形式。这期间长春发电设备总厂 (中国电建集团长春发电设备有限公司的前身)为兰州西固电厂一期工程设计生产的 DQ800/1200·30斗轮机,机型为整体俯仰式,其斗轮机构、回转机构、俯仰机构均采用液压传动,其中斗轮机构与回转机构采用高速液压马达+行星减速器的驱动形式[3],俯仰机构采用双作用活塞液压缸驱动形式,3 个机构的液压控制回路分别独立布置并集成于同一液压站,3 个回路均采用开式控制。斗轮机构及回转机构采用高速液压马达+减速器驱动方式的原因是当时国内低速大转矩液压马达性能还无法达到市场要求。随着低速大转矩液压马达技术成熟,高速液压马达+减速器驱动方式已经逐渐被淘汰。

20 世纪 80 年代末,国内斗轮机企业开始与国外知名散料设备制造公司 (如日本三井三池公司、德国MAN 公司、日本三菱重工、德国诺尔公司、法国凯亚公司、德国克虏伯公司、奥地利奥钢联公司等)合作或引进技术,液压传动技术在斗轮机上的应用逐渐成熟。这期间国内引进和制造的斗轮机,主机俯仰机构大多采用液压传动方式。液压传动功率质量比大的优点为大型斗轮机的开发提供了有利条件。当时的国家重点工程秦皇岛煤码头二、三、四期取料机主机俯仰机构及斗轮机构均采用液压传动方式,取料额定生产率达到 6 000 t/h。液压传动与控制技术应用和普及,有效促进了国内斗轮机机型结构形式的更新换代,使其向 2 个方向发展:中小型 (回转半径<50 m)斗轮机的机型由钢丝绳卷扬机械驱动的四连杆摇臂式逐渐发展成液压驱动的整体俯仰式[4];大型及特大型斗轮机机型逐渐发展为液压驱动的臂架俯仰四连杆摇臂式,2 种结构形式已发展为现在的行业主流。液压传动技术同样也丰富了斗轮机尾车的结构形式,产生了液压半趴尾车、液压全趴尾车、液压驱动变幅双尾车等多种结构形式,满足各种料场不同输送工艺的需要。

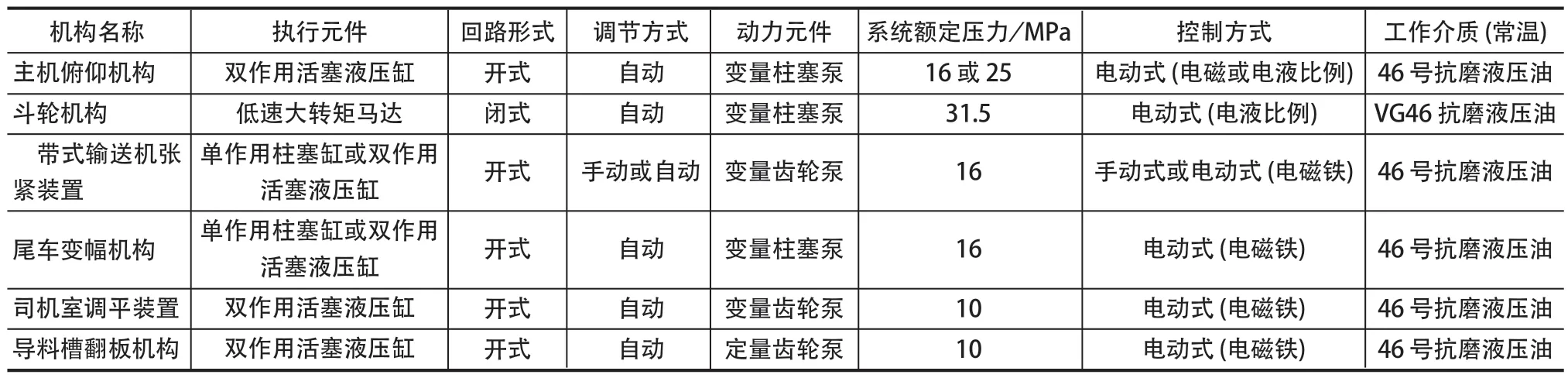

目前国产斗轮机各主要工作机构采用液压传动方式非常普遍,技术已经成熟,特别是主机俯仰机构,中小机型斗轮机原钢丝绳卷扬机械传动方式几近消失。斗轮机采用液压传动方式的机构主要有主机俯仰机构、斗轮机构、带式输送机张紧装置、尾车变幅机构、司机室调平装置及导料槽翻板机构等[5],其主要元件及控制方式等基本情况如表 1 所列。

(1)斗轮机构液压系统 目前斗轮机构配套的液压系统执行元件均为低速大转矩液压马达。该类液压马达具有抗冲击能力强、质量轻、转动惯量小、输出转速范围广、易于调速和控制等特点,适合斗轮机取料运行工况要求。当斗轮机构运行所需液压马达的输出转矩小于 110 kN·m,排量小于 40 L/r 时,可以选用国产 NJM 系列内曲线径向柱塞马达,采用闭式常规阀回路驱动控制;当输出转矩大于 110 kN·m,排量大于40 L/r 时,国产液压马达技术参数已经无法满足斗轮机工作要求。对于额定生产率高的斗轮机,目前首选力士乐公司生产的赫格隆品牌 CB 系列内曲线径向柱塞马达[6]。该系列液压马达采用闭式伺服液压系统驱动,系统能实现 PID 闭环控制,并具备独立的 SPIDER控制器。该控制器集合多种传感器和编码器,具有对液压马达转速、液压泵压力、排量,以及液压系统油温、补油压力、油箱液位等工作参数进行状态监控、故障预判及报警等多种功能,能有效控制和保护液压马达可靠运行。该公司生产的大功率 CBM 系列液压马达,最大额定输出转矩可达 1 200 kN·m,能实现斗轮机最大取料能力 20 000 t/h,可以涵盖当前国内外各行业斗轮机项目需求。目前国内使用该系列马达的斗轮机最大额定生产率为 10 000 t/h,分别应用于大连华锐重工生产的出口几内亚 DQK 10000/7500·40 斗轮机项目,以及上海振华重工生产的出口巴西淡水河谷投资的阿曼萨哈 QLK10000·50 取料机项目。

表1 斗轮机液压驱动机构主要元件及控制方式Tab.1 Main components and control mode of hydraulic drive of bucket wheel stacker-reclaimer

(2)带式输送机张紧液压系统 随着斗轮机额定生产率不断增大,原有斗轮机机载带式输送机的重锤张紧装置无法满足实际需求,国内外斗轮机制造企业参照长距离带式输送机设计经验开始采用液压张紧方式。目前斗轮机机载带式输送机张紧液压系统有手动张紧系统和自动张紧系统 2 种方式[7],手动液压张紧系统结构简单,但无法实现长时间保压,需配合机械锁紧装置使用;自动液压张紧系统结构复杂,能实现液压缸力随输送带张紧力变化,满足张紧力变化要求[8]。目前大型斗轮机机载带式输送机主要采用手动液压张紧方式,如图 1 所示。自动张紧方式 2 个液压缸同步及保压性能的可靠性还有待提高,因此在大型斗轮机带式输送机上应用并不多见。

图1 带式输送机手动张紧系统Fig.1 Manual tensioning system of belt conveyor

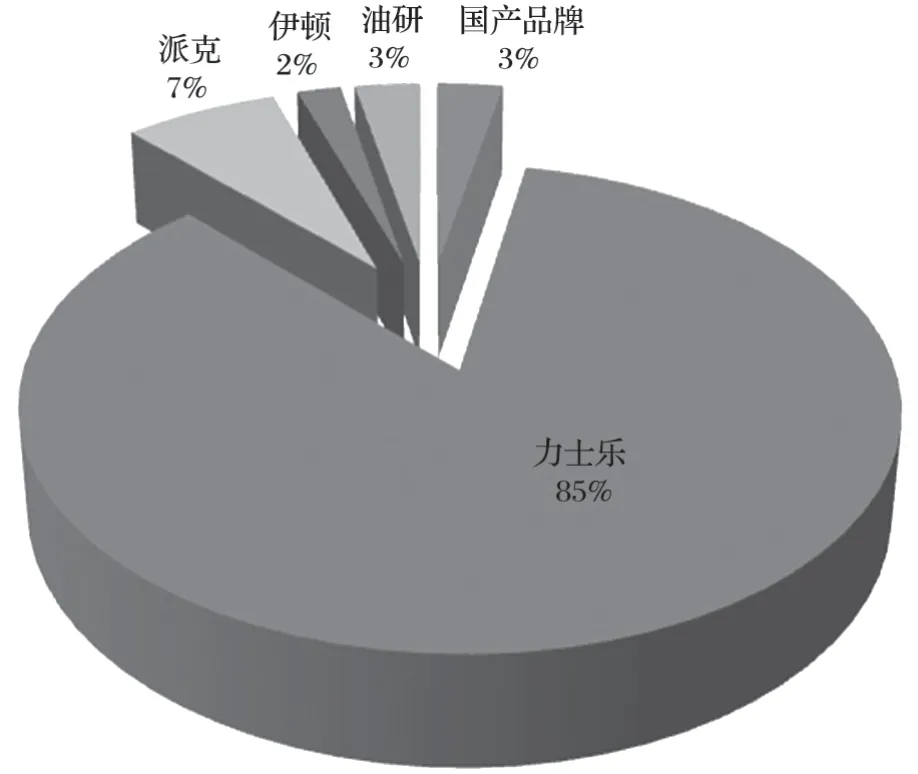

(3)主机俯仰及其他系统 主机俯仰及尾车变幅等其他液压系统属于异步电动机驱动液压泵带动液压缸工作的开式系统,液压原理理论研究及生产配套在国内已经比较成熟。系统液压泵、控制阀件及附件,小型斗轮机一般采用国产元件,如北京华德、上海立新、榆次液压等,大中型斗轮机采用进口元件,如德国力士乐、美国派克、美国伊顿、日本油研等,各品牌市场占有率如图 2 所示。力士乐进入斗轮机行业较早,占有很大的市场份额,目前国内生产的大型、超大型斗轮机几乎均采用该品牌液压系统。国内斗轮机厂家很少自身组装生产液压系统,均由进口知名品牌液压公司的国内投资工厂或指定代理商配套供货[9]。每个品牌供应商产品的种类和设计理念不尽相同,因此其提供配套的液压系统也存在一定差异,需各斗轮机制造企业根据斗轮机具体工况要求宏观协调把控。

图2 斗轮机液压品牌市场占有率Fig.2 Market share of hydraulic brand of bucket wheel stacker-reclaimer

1.2 国外斗轮机液压技术历程和现状

国外斗轮机的设计制造始于 20 世纪 50 年代。早期的斗轮机研发经验源自斗轮挖掘机,液压技术在国外斗轮机应用已经十分成熟,德国吕贝克公司早期制造的斗轮机可以实现传动机构全液压驱动[10]。21 世纪初,国外斗轮机液压技术水平相较于国内优势明显,主要表现在液压原理的合理性、制造质量、检修维护等方面,如表 2 所列。

近年来,随着国内斗轮机行业迅速崛起,承接国际大型斗轮机项目的机会增多,对液压传动与控制技术要求越来越高。目前国外知名斗轮机制造商德国克虏伯、德国 FAM 公司、奥钢联公司及日本三菱重工等生产的斗轮机配套液压系统技术水平与国内无明显差异[9]。斗轮机配套液压系统所选用的液压元件属于普通工业用途,不存在出口技术限制,因此国内大型斗轮机液压系统原理、控制方式及液压元件均采用进口产品,为国外知名液压供应商配套,产品总体质量上国内外没有太大差别,主要差距在于国内基础附件的研发与生产能力。

目前国外生产的斗轮机,除回转机构外与国内没有区别。德国 FAM 公司、克虏伯公司等生产的大型或特大型斗轮机,回转机构采用低速大转矩马达直接驱动。国内斗轮机回转机构几乎没有采用液压马达驱动方式,而是采用变频器控制变频电动机+行星减速器机械传动方式,主要原因在于国产低速大转矩马达性能不能满足要求,需要整机进口,由于关税原因进口马达价格昂贵,影响设备整体造价。目前变频器质量及变频控制技术已经非常成熟,两者的性能差距也越来越小。

2 斗轮机液压技术研究进展

液压传动与控制技术的应用促进了斗轮机的技术升级,国内学者对斗轮机液压传动技术,如液压系统仿真技术、电液比例控制技术、安全可靠性及液压同步控制等方面进行了大量的研究工作,推动了斗轮机液压技术的发展。

2.1 液压系统仿真

随着计算机技术的飞速发展,应用于各领域的计算机仿真软件不断兴起,为新产品的开发提供了强有力的工具。国内学者也将流体领域的仿真软件用于斗轮机液压系统及元件的研究,为斗轮机液压传动技术水平提升助力。

于茂友[11]利用 AMESim 软件对斗轮机主机俯仰液压系统进行仿真研究,得到了 2 个液压缸无杆腔外负载、活塞速度、有杆腔外负载随时间的变化规律。该研究为进一步研究斗轮机液压系统参数变化规律和载荷冲击提供了理论支撑。

肖艳军等人[12]利用 AMESim 软件对斗轮机主机俯仰液压系统同步问题进行仿真研究,找到了 2 个液压缸受力不均是运动不同步的主要原因。通过在系统上加装分流阀,控制 2 个液压缸进出流量平分,实现了其工作同步。该研究为排除系统故障提供了新的思路。

吴野等人[13]利用 FLUENT 软件对斗轮机液压缸管路防爆阀进行研究,可直观了解阀内和管路油液的流速和压降的变化,对于研究阀件的动作特性和元件选型有很大帮助。

仿真软件应用领域广阔,可以用于液压系统及液压元件的开发研究及故障原因寻找,使斗轮机液压系统研究更加直观,为开发和研究特大型斗轮机液压系统提供了有效手段,可缩短研发周期,有利于提高斗轮机液压系统的产品性能。斗轮机制造企业也应引进应用相关软件,促进斗轮机整体技术提升。

2.2 电液比例控制技术

电液比例控制技术属于新兴的液压控制技术,是液压技术与微电子技术、计算机技术的有机结合[14]。电液比例控制能实现输入按预定曲线规律变化的控制信号,阀芯随之连续成比例地移动开启,实现对液压阀的比例线性控制。随着斗轮机设备的大型化与高端化,该技术也逐渐在斗轮机主机俯仰机构、斗轮机构及回转机构配套的液压系统中得以应用。

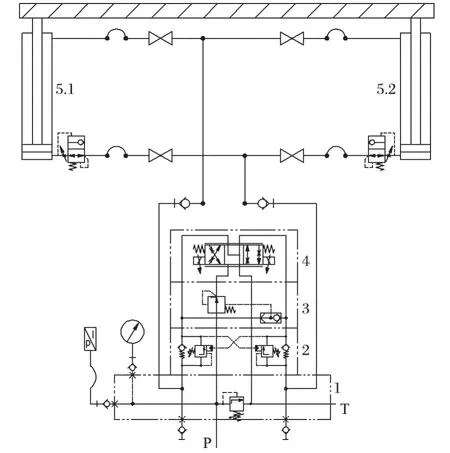

(1)主机俯仰机构系统 电液比例控制技术用于主机俯仰机构液压系统,其作用是控制俯仰动作的启停。斗轮机属于体形庞大的重型机械,目前特大型斗轮机最大回转半径 (即悬臂长)已经达到 65 m,因此液压缸带动斗轮机上部结构俯仰运动时,控制俯仰动作启停的换向阀开闭瞬间都会产生一定的液压冲击,导致液压缸活塞出现短时小幅振荡,由于斗轮机悬臂长,液压缸小幅伸缩运动在悬臂端部会放大为200~500 mm 的振幅,对斗轮机结构和作业非常不利。大型斗轮机主机俯仰液压系统采用电液比例换向阀,控制液压缸伸缩运动的方向和启停,并调节其运行速度,液压原理如图 3 所示,工作时由控制单元提供 4~20 mA 的模拟电流信号控制比例阀阀芯的开口度并呈线性变化,从而调节液压缸的运动方向、启停和速度[15]。比例阀集成位移反馈单元,可按要求编辑电流曲线斜坡时间,使液压缸动作时减少冲击,控制悬臂端部振幅,并能保证 2 个液压缸动作速度基本一致。

图3 主机俯仰电液比例系统原理Fig.3 Working principle of electro-hydraulic proportional system for pitching of main body

(2)斗轮及回转机构系统 电液比例控制技术在斗轮机构或回转机构液压系统中的应用,主要用于闭式泵的流量控制[16-17]。斗轮机构或回转机构均采用低速大转矩马达作为执行元件,为保证马达工作特性,需采用闭式回路控制。大型斗轮机目前一般选用力士乐 A4CSG 系列变量轴向柱塞泵,该泵自带 EP 电液比例控制单元,可以根据电磁铁电流变化比例调节液压泵的流量。斗轮机构和回转机构在工作中,液压泵需要带载启动。该液压泵 EP 电液比例控制单元可以有效控制斜盘的角度,保证液压泵柱塞在启动时不会被外载冲击损坏。斗轮机构及回转机构在工作中经常会出现过载堵转,EP 电液比例控制单元可以实现恒压控制功能,调节流量以保证系统安全,并可以带载快速恢复启动。此外,回转机构为实现斗轮机构等量取料功能,设备的回转速度需按 1/cosφ曲线变化,只需在 EP 电液比例控制单元的电磁铁输入相应的控制曲线电流,就很容易实现所需的马达转速输出,进而满足回转机构转速要求。

电液比例控制技术的应用,使斗轮机液压系统的控制水平得到很大提升,对斗轮机的平稳运行非常有利。

2.3 安全可靠性

安全可靠性是对斗轮机所有配套液压系统最基本的要求。在斗轮机各液压系统中,主机俯仰机构液压系统的作用是实现斗轮机上部结构俯仰运动,由于斗轮机上部结构体形与质量大,且是其他工作机构和辅助平台的载体,因此对液压系统的安全可靠性要求更高。液压系统设计时,除了提高系统超温、超压等保护开关的精度外,还要从以下 4 个方面加以考虑。

(1)冗余设计 对于服务于港口或冶金矿山的斗轮机,多数为大型或特大型设备,工作级别为全日制重型工作制[18],对设备的可靠性要求高,设备的检修时间很短,因此设计时需要采用冗余设计,以提高系统的可靠性。电动机及液压泵组为 1 用 1 备,出现故障时可及时切换,不影响斗轮机正常工作。

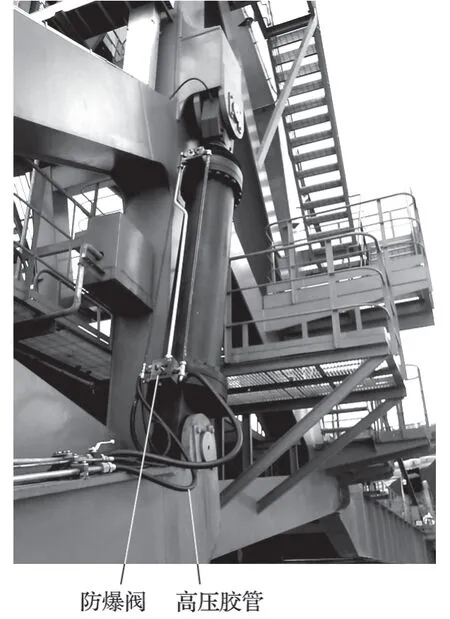

(2)防爆阀设计 斗轮机主机俯仰液压系统液压站和液压缸之间通过硬管路连接,液压缸下铰点附近需要采用高压软管连接,如图 4 所示。由于液压缸在工作中绕其下铰轴转动,因此高压软管频繁弯折。为避免高压胶管老化破裂,油液外泄,导致斗轮机上部结构在重力作用下速度失控的严重事故,需要在斗轮机液压缸进出油口处安装防爆阀[19]。若出现软管破裂,系统失压的情况,防爆阀及时关闭,防止缸内油液外泄,对斗轮机起到安全保护作用。防爆阀的设置非常必要,是斗轮机主机俯仰液压系统安全性的硬性要求。

图4 防爆阀及胶管Fig.4 Explosion-proof valve and hose

(3)背压阀设计 斗轮机上部结构绕支撑铰点作定轴转动变幅时,其重心绕变幅铰点前后摆动,主机俯仰液压系统液压缸的外负载会出现大小和方向的变化,这要求系统应克服负载变化对液压缸开锁回路的影响。系统设计时须在回路设置背压阀[20],在液压缸非驱动油路侧施加背压,抵御和缓冲变载冲击。背压阀可以由节流阀、顺序阀、平衡阀等元件担任,可根据不同系统要求选取。

(4)减速阀设计 斗轮机上部结构在俯仰运动过程中制动的瞬间,惯性载荷和重力势能会在液压缸工作腔内产生液压冲击,产生噪声、振动及造成液压缸密封件或缸体的疲劳损坏。设计该系统时,应在液压缸的进出油口设置减速阀 (即双溢流制动阀)解决该问题[21]。减速阀由 2 个溢流阀和 2 个单向阀组合而成,溢流阀的设定压力通常高于系统额定压力 2~3 MPa,以过滤俯仰运动中各种载荷产生的液压冲击,保护液压缸密封件、活塞及缸体;单向阀可以给非工作油腔补油,避免吸空而出现噪声、气蚀等影响运行平稳性的问题。

2.4 液压同步控制

为提高斗轮机主机俯仰及尾车变幅运动的平稳性,通常采用 2 根液压缸支撑机架。所配液压系统为单液压泵驱动 2 个并联液压缸共同运动,存在双液压缸运行的同步问题[22]。由于斗轮机主机上部结构机架刚性大,机械刚性即可保证双缸的同步运动,因此主机俯仰系统一般不考虑双缸同步问题。但液压半趴尾车和液压变幅全功能尾车机架刚性相对较弱,需要考虑 2 个液压缸的同步问题。

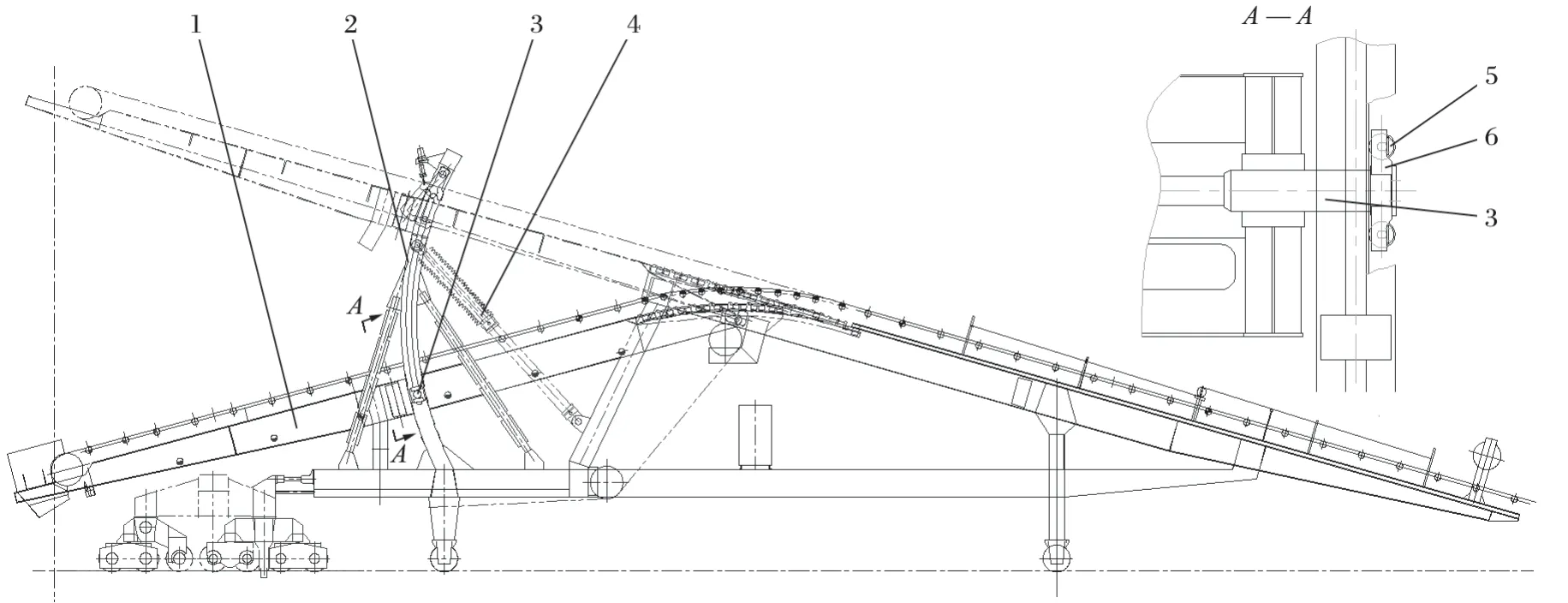

长春发电设备总厂研发了一种新型的液压半趴尾车[23],如图 5 所示,可实现液压驱动同步及机械精准定位。在尾车机架上对应变幅输送带托架位置设置横跨托架的弧形门架,变幅输送带托架上设置贯通轴,穿过对应弧形门架上条形孔。贯通轴两端分别固定挡板,挡板上安装滚压在门架边柱上的挡辊。工作时,变幅输送带托架沿槽形轨道由挡辊制约在轨道上滑行,消除液压缸运行的偏摆侧向力,有效杜绝了液压缸的不同步问题。

陶楠[24]对液压驱动变幅的双尾车 2 个液压缸的同步机理进行了分析,指出额定生产率<500 t/h 的斗轮机,机架上对中布置的尾车可采用机械刚性强制同步方式;额定生产率>1 500 t/h 的斗轮机,机架上对中布置的尾车可采用调速阀控制液压缸同步;对于跨双系统偏心布置的尾车,应采用同步马达控制液压缸同步。并提出需要从机架和液压系统设计两方面共同考虑,解决液压缸不同步问题。该研究对尾车的设计提供了参考。

3 斗轮机液压技术发展趋势与建议

斗轮机所配液压系统是为其堆取料作业的工作机构服务,其发展受斗轮机技术发展方向的制约。目前斗轮机正向着大型化、智能化、绿色环保的方向发展[25],因此斗轮机液压传动与控制技术将向以下方向发展。

(1)大型化与模块化 斗轮机的大型化需要更大功率的液压系统来保证其正常工作,导致液压系统的工作压力和流量等技术参数均需增大。液压系统动力、控制及执行元件均需增大型号,液压站、液压马达及液压缸等零部件的体积增大,质量增加,需要斗轮机提供足够的布置空间,增加检修和维护的难度,以及斗轮机承载结构的负担。因此,在后续系统研发时,应考虑在液压元件可靠性允许的前提下,适当提高液压系统的额定压力。目前国内大型斗轮机液压系统的额定压力已提至 25 MPa,俯仰液压缸缸径为 580 mm。若能进一步提高系统额定压力,则可以有效减小液压元件体积和质量。另外,随着系统压力和流量的增加,应尽快引入模块化设计思想,液压元件应尽量选用叠加阀和插装阀,以利于提高系统集成度。液压站及液压缸旁控制阀块模块化,尽量减少连接管路,降低系统泄漏的概率,减少检修和维护工作量。

图5 液压半趴尾车结构示意Fig.5 Structural sketch of hydraulic semi-lifting trailer

(2)高效节能化 斗轮机的大型化会导致配套液压系统能耗的增加。如今节能环保已成为全行业的主题,需要更加重视提高液压系统传动效率[26]。在斗轮机液压系统设计时,要充分引入节能的理念,选用变量泵、比例阀等液压元件,优化液压回路,采用容积调速等负载功率匹配技术,同时在液压系统能量回收再利用方面也需加大研发力度。

(3)智能化 斗轮机的智能化控制,实现无人值守是设备发展的必然要求。斗轮机整机的自动化水平和可靠性程度均应达到规定要求,液压系统也需要技术升级以满足整机智能化要求。因此斗轮机配套液压系统需要提高压力、温度传感器等检测元件的精度与可靠度,并可实时反馈给控制系统。液压系统控制形式由开式系统变为闭式系统,液压控制阀件应采用比例或伺服闭环控制方式,实现系统具有自检和故障排查能力,提高系统自动化水平,为实现斗轮机整机智能化打好基础。

(4)环保化 目前国家政策对环保空前重视,斗轮机的环保要求日趋严格。斗轮机在封闭的煤棚环境内工作已成新常态。封闭的环境工作会导致粉尘浓度增加,因此需要液压系统在提高元件控制精度的同时,加大对粉尘敏感性的研究,研发提高液压油清洁度的装置,保证液压系统可靠运行。此外,封闭环境对液压控制元件的防爆也提出新要求,也将是新的研究方向。

4 结语

液压传动与控制技术促进了斗轮机技术革新,提高了斗轮机额定生产率,丰富了斗轮机的机型结构形式。斗轮机研发人员多年来对液压传动与控制技术在斗轮机应用的研究取得了较大的进展,一定程度上满足了斗轮机技术发展的需求。

国内外市场环境和政策的改变,对斗轮机发展提出了新的要求,也为斗轮机液压传动与控制技术指明了新的发展方向。斗轮机液压技术将向着大型化、模块化、高效节能化、智能化以及环保化等方向发展,继续为斗轮机整机技术提升和发展助力。