干压成型工艺参数对ZrO2干法制粒坯体孔隙率的影响

徐婷婷,白国润,张小辉

干压成型工艺参数对ZrO2干法制粒坯体孔隙率的影响

徐婷婷1,白国润2,张小辉2

(1. 景德镇陶瓷大学 陶瓷美术学院,江西 景德镇 333403;2. 景德镇陶瓷大学 机械电子工程学院,江西 景德镇 333403)

为改善ZrO2陶瓷干法制粒坯体孔隙率偏高等问题,探究干压成型工艺参数对坯体孔隙率的影响。自主搭建实验平台,对ZrO2粉体进行造粒,改变加压压力与保压时间,制备坯体试样。结合阿基米德法,分析孔隙率与体积密度、表观密度和真实密度的关系,修正孔隙率计算模型。采用SEM图对微观形貌进行表征,验证实验结果的准确性。结果表明:加压压力与保压时间对ZrO2坯体孔隙率有明显影响。为制备孔隙率低的ZrO2陶瓷,对工艺参数进行优化。当加压压力为60 MPa,保压时间为120 s时,制得孔隙率较低的ZrO2陶瓷坯体,孔隙率为6.41 %。

ZrO2陶瓷;干法制粒;干压成型;坯体孔隙率

0 引 言

ZrO2陶瓷具有熔点高、硬度大、耐磨损和低热导率等优点[1,2],广泛应用于航空航天及生物医学[3,4]等领域。但现有ZrO2陶瓷存在韧性不足、抗压强度较低[5]等缺陷,一定程度上抑制了ZrO2陶瓷进一步发展。ZrO2陶瓷制备工艺中,坯体孔隙率偏高是导致ZrO2陶瓷韧性不足的主要因素[6,7],而干压成型工艺参数在一定程度上影响坯体的孔隙率。通过优化干压成型工艺参数,降低坯体孔隙率,从而增强ZrO2陶瓷的性能。

改变干压成型工艺参数,研究坯体性能变化,国内外学者围绕干压成型工艺参数对材料性能的影响进行了广泛研究。谭援强等[8,9]建立氧化铋陶瓷粉体干压成型过程中的离散元模型,研究压力、加压速度、摩擦因素等工艺参数对成型坯体孔隙率的影响,并证实了压力、加压速度、摩擦因素等对坯体孔隙率都有明显的影响;Salem S等[10]研究了成型压力对陶瓷坯体尺寸稳定性的影响,压力对热收缩及尺寸稳定有较大影响,压力的增加有利于减少微观组织的缺陷;Ahmad Z A等[11]研究不同粘土在1200 ℃烧制温度下的保湿过程和压制压力对其含水率的影响,并对其容重、二次收缩和吸水性能进行评估;周健儿等[12]研究了成型压力、PVA用量和厚度等工艺参数对氧化铝载体渗透通量的影响规律,并制得了渗透通量稳定、显微结构良好的氧化铝载体。由上可知,干压成型工艺参数是影响材料性能的重要因素,合理的工艺参数,在一定程度上能改善材料的性能。

基于以上对干压成型工艺参数对材料性能的研究基础,自主搭建ZrO2粉体干法制粒平台,改变粉末压片机加压压力、保压时间,制备ZrO2坯体试样。综合阿基米德法,推导出ZrO2坯体孔隙率与其表观密度、体积密度和真实密度的关系,修正ZrO2坯体孔隙率计算模型。采用SEM微观形貌表征验证实验结果的准确性,分析干压成型工艺参数对ZrO2陶瓷孔隙率的影响。该方法及结论对制备高性能ZrO2陶瓷具有一定的理论指导意义。

1 试验装置与原料

1.1 试样制备平台

本实验采用强逆流混合干法造粒机对ZrO2粉体进行造粒。该造粒机主要由动力系统、造粒系统和辅助造粒系统组成,结构简图如图1所示。

(1) 动力系统:电机Ⅰ带动造粒结构高速运动;电机Ⅱ带动造粒室反向运转。

(2) 造粒系统:ZrO2粉体随造粒室运动时,受反向运转造粒结构的强剪切作用,ZrO2粉体不断被造粒结构带至造粒室顶部,由离心力和重力作用掉落,受造粒系统的往复作用,实现造粒。

(3) 辅助造粒系统:由超声波雾化喷嘴、内壁刮板、升降系统和机架组成。超声波雾化喷嘴将造粒添加剂溶喷洒至造粒室内;内壁刮板将粘附在造粒室内壁的粉体刮落,继续造粒;升降系统在放料与出料时控制造粒室密封盖的升降;机架保持整个设备运转时机身稳定性。ZrO2粉体在动力系统、造粒系统和辅助造粒系统的反复作用下,不断地上升、掉落、旋转,实现造粒。

1.2 实验原料

采用的主要原料为ZrO2粉体(Orient Zirconic),平均粒径为50 nm,纯度为99.9 %。试样制备所用添加剂主要有粘结剂聚乙烯醇(Polyvinyl alcohol,PVA),增强造粒效果的海藻酸钠(Sodium alginate,SA)和起增塑效果的酞酸二丁酯(Dibutyl phthalate,DBP)。ZrO2造粒过程中,为保证颗粒质量,造粒添加剂的含量为总质量的1—5 %[13],ZrO2粉体及各种添加剂的规格、含量、纯度、作用及制造商如表1所示。

1-机架;2-造粒室;3-造粒结构;4-超声波雾化喷嘴;5-造粒室密封盖;6-高速Ⅰ;7-内壁刮板;8-升降系统;9-电机Ⅱ

表1 试样原料表

1.3 试样制备

图2为试样制备流程图。

图2 试样制备流程图

(1) 添加剂溶液的制备:将添加剂聚乙烯醇、海藻酸钠、酞酸二丁酯按表1所示的质量配比混合,与纯净水质量比1:10进行混合,加入后迅速采用电动搅拌器搅拌15—20 min,待添加剂完全溶解后静置5 min,添加剂溶液制备完成。

(2) ZrO2颗粒的制备:将ZrO2粉体添加至造粒室内,盖好造粒室密封盖。启动设备,对ZrO2粉体进行快速地搅拌,超声波雾化喷嘴将制备好的造粒添加剂溶液均匀喷洒至造粒室内,与正在造粒的ZrO2粉体充分混合。ZrO2粉体在造粒机各系统的反复作用下,实现造粒。

(3) 坯体试样的制备:将制备的ZrO2颗粒通过干压成型机进行坯体试样的制备,改变成型压力和加压时间,制备不同的坯体试样,探究孔隙率的变化。

2 试样孔隙率检测与表征

2.1 坯体孔隙率检测原理

(1) 试样体积密度

采用图11中的便携式图像检测系统对钛合金铣削加工表面粗糙度研究表明,其精度可以与工业CCD相当[18]。图21表示便携式系统获得的不同Ra工件的表面纹理图与灰度直方图,可见其直观特征明显。

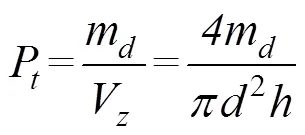

制备的ZrO2坯体试样为规则的圆片状,确定需要测量的实验数据,依据公式(1)对ZrO2坯体试样体积密度P进行计算:

式中,m为坯体实验的干重;V为坯体试样的总体积;为坯体试样的直径;为坯体试样的高度。

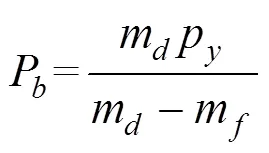

(2) 试样的表观密度

根据密度计算公式,试样表观密度P计算原理如下:

根据阿基米德原理[14],坯体试样有效体积计算公式为:

得出试样表观密度P为:

式中,m为坯体实验的干重;m为坯体试样的浮重;p为液体的密度。

根据孔隙率定义,推出孔隙率计算原理如下:

又由V=m/P,V=m/P,V=m/P,推出孔隙率与表观密度、体积密度、真实密度关系如下:

由上可知,规则圆片状坯体试样的孔隙率可以通过其自身的体积密度、表观密度和真实密度来表示。分析体积密度、表观密度的计算公式,确定试验过程中需要测定的数据有:坯体试样的干重、浮重,坯体试样的直径和高度。

2.2 坯体孔隙率检测流程与表征

根据孔隙率求解方法,确定需要测量的数据。采用精度为0.02 mm的游标卡尺测量圆片状坯体试样的直径和厚度,在不同位置各测5次,取平均值作为最终数据;采用电子天平对坯体试样的干重m进行测量,精确至0.01 g;采用阿基米德原理,得坯体试样浮重m确定所要参数。根据公式计算出坯体试样孔隙率,SEM图对ZrO2坯体表面微观形貌进行表征。比较分析各组坯体试样表面气孔的分布特点及形状大小,通过气孔的分布密度与气孔的大小去近似表征ZrO2坯体试样的孔隙率。

图3 试样检测流程图

3 结果与分析

3.1 加压压力对坯体孔隙率的影响

表2是加压时间为90 s,改变加压压力,制得坯体各测量参数及孔隙率计算结果。加压压力为20 MPa时,孔隙率为14.18 %;当压力增加到40 MPa时,孔隙率有所下降,为10.35 %;加压压力为60 MPa时,坯体孔隙率为7.81 %;坯体加压压力增加到80 MPa,孔隙率为6.92 %;当加压压力为100 MPa时,坯体孔隙率减小到6.62 %。保压时间一定时,坯体试样孔隙率大小随压力的增大而逐渐减小,且变化率逐渐降低。加压压力增大时,ZrO2颗粒与颗粒间开始出现滑动,颗粒开始变形,堆积更加紧密,坯体试样的压实效果逐渐增强,坯体的孔隙率不断减小,变化率逐渐降低。

表2 坯体孔隙率测量与计算结果

3.2 保压时间对坯体孔隙率的影响

图4是加压压力分别为20 MPa、40 MPa、60 MPa、80 MPa、100 MPa时,保压时间与坯体孔隙率的关系图。当加压压力为20 MPa时,坯体孔隙率偏大,随保压时间的增加,孔隙率逐渐减小;保压时间大于120 s后,孔隙率变化较小。坯体加压压力为40 MPa,保压时间增加,孔隙率迅速减小;保压时间大于90 s后,孔隙率基本持平。加压压力增加到60 MPa,保压时间小于90 s时,孔隙率受其影响较大,随时间增加,孔隙率明显降低;90 s后,孔隙率保持在7.20 %左右。压力增加到80 MPa时,保压时间对孔隙率的影响较小,孔隙率迅速稳定在6.80 %左右。当加压压力为100 MPa时,坯体孔隙率60 s达到稳定;60 s后,基本不受保压时间的影响,保持在6.00 %。加压压力一定时,孔隙率随时间的增加逐渐减小;保压时间过短,气体不易排出,适当延长保压时间,气孔充分闭合,获得较低的孔隙率。当加压压力增加到一定值时,孔隙率能在短时间内达到稳定。

图4 保压时间对坯体孔隙率的影响

4 实验结果

图5是保压时间为90 s时,改变加压压力,制备ZrO2坯体试样的微观形貌图。比较各坯体试样SEM图可以看出,不同的加压压力,坯体中气孔的分布及多少存在一定差异。加压压力为20 MPa时,明显看出大气孔,且数量较多,分布较广;压力增加到40 MPa时,坯体试样中分布少许的大气孔及数量较多分布较广的小气孔;加压压力为60 MPa时,存在少量的小气孔且分布稀疏;当加压压力增加到80 MPa时,气孔有所减少,只剩下极少的小气孔;继续增加加压压力,至100 MPa时,坯体表面平整,气孔小且极少。从分析坯体SEM图中,比较各不同压力下坯体试样的微观形貌。进一步验证了当保压时间一定时,坯体试样孔隙率大小随压力的增大而逐渐减小,且变化率逐渐降低。

图5 不同压力下试样SEM图

图6是加压压力为60 MPa,改变保压时 间,制备ZrO2坯体试样的微观形貌。保压时间为30 s时,坯体存在明显的大气孔及数量较多 的小气孔;保压时间延长至60 s,气孔明显的减少,且分布稀疏;时间增加到90 s时,坯体中存在少量的小气孔;保压时间为120 s时,坯体表面气孔数量变化不大,颗粒间紧密结合,只存在些许小气孔;当保压时间为150 s时,颗粒间堆积紧密,坯体仅有少量小气孔分布。分析比较不同保压时间下各坯体试样的SEM图,可以看出,加压压力一定时,随保压时间的增加,坯体气 孔减少且较小;90 s、120 s、150 s制备的坯体中气孔数量及大小相差较小。进一步地验证了当 加压压力一定时,孔隙率随时间的增加逐渐减小。当保压时间达到一定时间后,坯体孔隙率变化不大。

图6 不同保压时间试样SEM图

5 结 论

(1) 保压时间一定时,孔隙率随压力的增大而逐渐减小。当压力增加到一定程度时,孔隙率变化不大;当加压压力不变时,随保压时间的增加,孔隙率减小,到一定时间后,基本无变化。为制备孔隙率低的ZrO2陶瓷,对工艺参数进行优化。当加压压力为60 MPa,保压时间为120 s时,制得孔隙率较低的ZrO2陶瓷坯体,孔隙率为6.41 %。

(2) 改变干压成型工艺参数,探究其对ZrO2坯体孔隙率的影响。综合阿基米德法,分析孔隙率与体积密度、表观密度和真实密度的关系,修正孔隙率计算模型。采用SEM图对微观形貌进行表征,验证实验结果的正确。所用方法和结论对改善ZrO2陶瓷性能具有一定的理论意义。

[1] 李勇辉. ZrO2精细陶瓷材料湿法成型工艺概述[J]. 中国化工贸易, 2012, 4(8): 245-245.

[2] 巫兰萍, 费文宗. 氧化锆性质及其应用前景概述[J]. 四川化工, 2013, 16(1): 25-27.

[3] 王黎钦, 贾虹霞, 郑德志, 等. 高可靠性陶瓷轴承技术研究进展[J]. 航空发动机, 2013, 39(2): 6-13.

[4] 孙晓坤. 氧化锆在口腔医学中的应用进展[J]. 全科口腔医学电子杂志, 2015(7): 16-19.

[5] 李翔, 徐金富, 张修庆, 等. 应力诱导相变对氧化锆陶瓷断裂韧性的影响[J]. 材料热处理学报, 2016, 37(1): 40-44.

[6] 张超, 丘泰, 杨建, 等. 注凝成型制备氧化锆增韧氧化铝陶瓷[J]. 人工晶体学报, 2012, 41(1): 152-157.

[7] Chen Y F, XIAO Shulong, TIAN Jing, et al. Effect of particle size distribution on properties of zirconia ceramic mould for TiAl investment casting [J]. Transactions of Nonferrous Metals Society of China, 2011, 21(31): 342-347.

[8] 姜胜强, 谭援强, 邹霞. 陶瓷粉体干压成型工艺参数优化的离散元模拟[J]. 机械工程材料, 2011(9): 104-107.

[9] 王超, 彭超群, 王日初,等. BeO陶瓷干压成型工艺参数的优化[J]. 中南大学学报(自然科学版), 2009, 40(1): 135-138.

[10] Salem S, Salem A. Effects of technical factors on dimensional stability of porcelain stoneware body during sintering process: Isothermal kinetic study, Part II [J]. Thermochimica Acta, 2014, 598: 82-90.

[11] Chin C L, Ahmad Z A, Jamaludin A R, et al. Role of moisturising and pressing pressure on ceramic tile properties[J]. Journal of the Australian Ceramic Society, 2017,129-132.

[12] 胡学兵, 周健儿, 汪永清, 等. 工艺参数对干压成型制备的氧化铝载体渗透通量的影响[J]. 陶瓷学报, 2010, 31(1):79-81.

[13] 廖达海, 朱祚祥, 吴南星, 等.陶瓷干法造粒过程坯料颗粒成形与雾化液含量的影响[J]. 人工晶体学报, 2017, 46(8): 1442-1449.

[14] 胡亚文, 朱腾龙, 牛玉霜,等. 浆料组成对相转变方法制备陶瓷基体孔结构的影响[J]. 中国科技论文, 2015(10): 1225-1228.

Effect of the Dry Pressing Process Parameters on Porosity of ZrO2Body Prepared by Dry Granulation

XU Tingting1, BAI Guorun2, ZHANG Xiaohui2

(1. School of Ceramic Art, Jingdezhen Ceramic Institute, Jingdezhen 333403,Jiangxi, China; 2. School of Mechanical and Electronic Engineering, Jingdezhen Ceramic Institute, Jingdezhen 333403,Jiangxi,China)

In order to address the problem of high porosity of ZrO2ceramic body prepared by dry granulation, and figure out the effect of dry pressing process parameters on the porosity of green body, an experimental platform was set up independently to granulate ZrO2particles. The samples of body were prepared with the pressure and well time changed. By means of Archimedes method, the relationship between porosity rate and bulk density, apparent density and real density are analyzed, the calculation model of porosity is revised, the micro-morphology were characterized with SEM images so as to verify the accuracy of the experimental results. The results indicated that pressure level and holding time have obvious effects on the porosity of ZrO2body. In order to prepare ZrO2ceramics with low porosity, the process parameters were optimized. When pressure was 60 MPa and holding time was 120 s, ZrO2ceramic body with low porosity was prepared, and the porosity is 6.41 %.

ZrO2ceramics; dry granulation; dry pressing; porosity of body

TQ174.75

A

1006-2874(2020)04-0014-06

10.13958/j.cnki.ztcg.2020.04.004

2019‒10‒22。

2019‒10‒26。

徐婷婷,女,本科。

2019‒10‒22.

2019‒10‒26.

XU Tingting, female, Undergraduates.

xtt2018@163.com