超吸水树脂在水泥稳定碎石基层中的应用研究

赵 曜, 李兆南

(1.江苏省仪征市公路管理站, 江苏 扬州 211400; 2.江苏省扬州市公路管理处, 江苏 扬州 22500)

0 引言

我国高等级公路普遍使用的结构类型是半刚性基层沥青路面,在各种半刚性基层中,水泥稳定碎石由于具有强度高、稳定性好、整体性强的特点,广泛应用于高等级公路基层。但是在道路的实际使用过程中还是出现了不少问题,主要病害为水损害和裂缝[1]。目前提升水稳基层抗裂性能的方法有:面层和基层加铺抗裂土工格栅层;对基层进行预制裂缝减缓反射裂缝的出现;优化水稳基层混合料的组分等[2-3]。聚合物主要有纤维和树脂,已有学者将超吸水树脂(SAP)作为内养护剂应用于水泥混凝土中[4-6]。SAP能够大幅度降低水泥混凝土的自收缩从而预防早期开裂,提升混凝土的抗渗、抗冻等耐久性,改善混凝土的和易性[7-10]。

本文研究了SAP的基本性能和掺加SAP对水稳基层基本性能的影响,为将SAP应用于水稳基层中提供理论依据。

1 原材料性能

1.1 水泥

采用海螺水泥厂生产的P·O42.5缓凝水泥。水泥的化学成分见表1。

表1 水泥的基本性能指标类别标准稠度用水量/%安定性/mm凝结时间/min抗折强度/MPa抗压强度/MPa初凝终凝3 d7 d3 d7 d 试验结果27.61.03123785.07.624.946.3规范要求—≤5.0≥180≥360≥3.5≥6.5≥17.0≥42.5

1.2 超吸水树脂

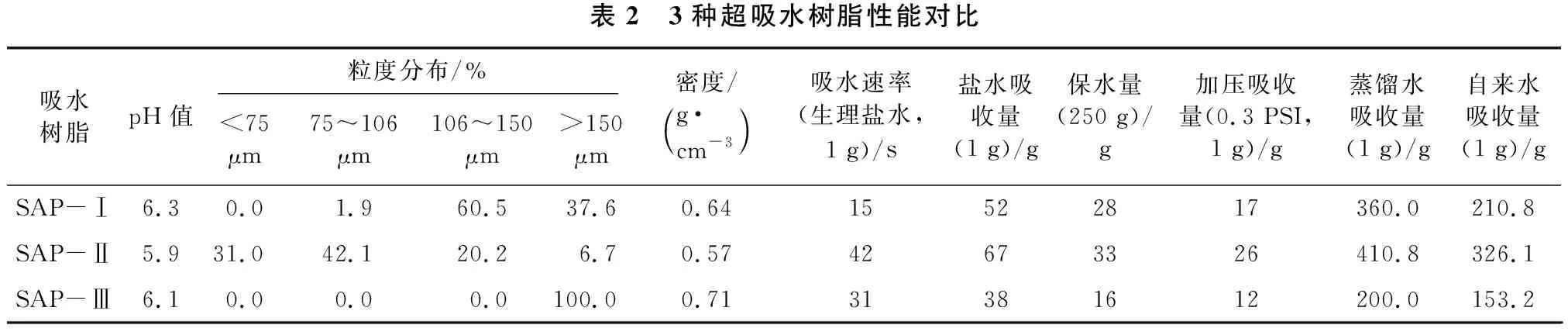

采用水泥混凝土专用的超吸水树脂,外观为白色粉末。选用3种不同细度的超吸水树脂,其基本物理性能见表2。

1.3 集料

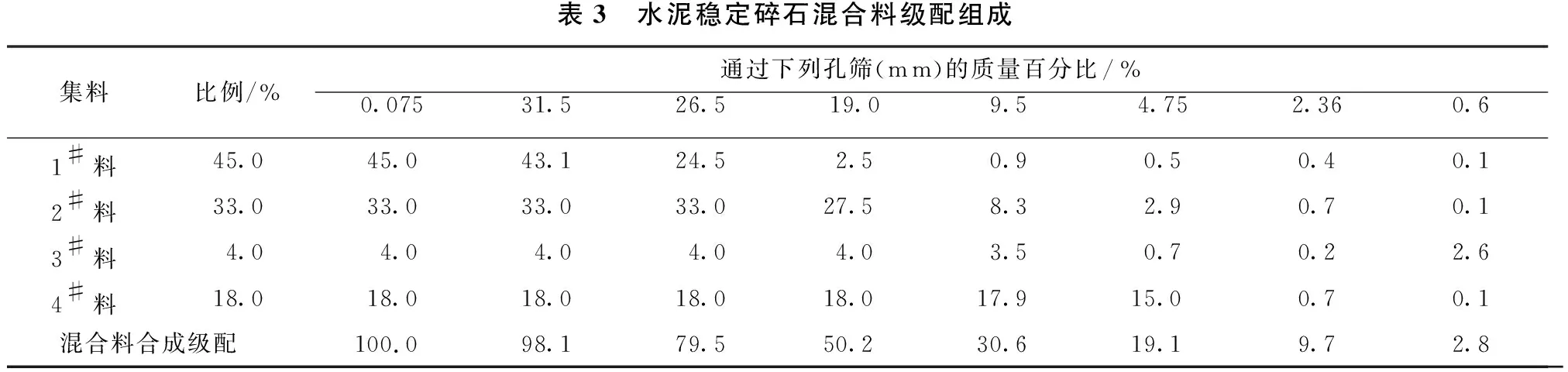

规格分别为9.5~31.5、4.75~9.5、2.36~4.75、0~2.36mm,集料有:碎石1#、2#、3#和4#这4种,碎石混合料级配组成见表3。

表2 3种超吸水树脂性能对比吸水树脂pH值粒度分布/%<75μm75~106μm106~150μm>150μm密度/g·cm-3 吸水速率(生理盐水,1 g)/s盐水吸收量(1 g)/g保水量(250 g)/g加压吸收量(0.3 PSI,1 g)/g蒸馏水吸收量(1 g)/g自来水吸收量(1 g)/gSAP-Ⅰ6.30.01.960.537.60.6415522817360.0210.8SAP-Ⅱ5.931.042.120.26.70.5742673326410.8326.1SAP-Ⅲ6.10.00.00.0100.00.7131381612200.0153.2

表3 水泥稳定碎石混合料级配组成集料比例/%通过下列孔筛(mm)的质量百分比/%31.526.519.09.54.752.360.60.0751#料45.045.043.124.52.50.90.50.40.12#料33.033.033.033.027.58.32.90.70.13#料4.04.04.04.04.03.50.70.22.64#料18.018.018.018.018.017.915.00.70.1 混合料合成级配100.098.179.550.230.619.19.72.8

2 试验方法

释水能力测试方法:称取SAP(SAP-Ⅰ、SAP-Ⅱ、SAP-Ⅲ)1 g左右,记为质量m1;加300g左右水,记为质量m2;置于烧杯中(空烧杯质量记为m0),搅拌充分后,称总质量m3。另外加一组空白试验,在烧杯中加入300g水,作为对比试验。将3组烧杯置于60℃的烘箱中,每隔一段时间(由于一开始水分较多,可以先隔20min;后期水分蒸发差不多之后,隔30min)称取每组烧杯质量,绘制随着时间变化的质量损失图,最终直至烧杯质量不再变化为止。

水稳试件的干缩试验、无侧限抗压强度试验和劈裂试验分别按照JTG E51-2009《公路工程无机结合料稳定材料试验规程》中的T0854-2009、T0805-1994和T0806-1994进行。

养生条件及方法按照JTG E51-2009《公路工程无机结合料稳定材料试验规程》中无机结合料稳定材料养生试验方法进行。

3 试验结果与分析

3.1 SAP基本性能

SAP-Ⅰ

SAP-Ⅱ

SAP-Ⅲ

不同类型SAP的吸水能力如图1所示。从3种SAP吸水后的状态来看,SAP-Ⅰ吸水较为均匀,形成的凝胶状物质分布均匀;SAP-Ⅱ吸水较为缓慢,局部有颗粒结团现象;SAP-Ⅲ吸水速率适中,但吸水率较低。结合表2可知,SAP-Ⅰ粒径主要分布在100~150μm之间,粒径处于中间;SAP-Ⅱ粒径主要在75~100μm之间,粒径较小,所以吸水分散、困难;SAP-Ⅲ粒径大于150μm,粒径较大,所以吸水缓慢。

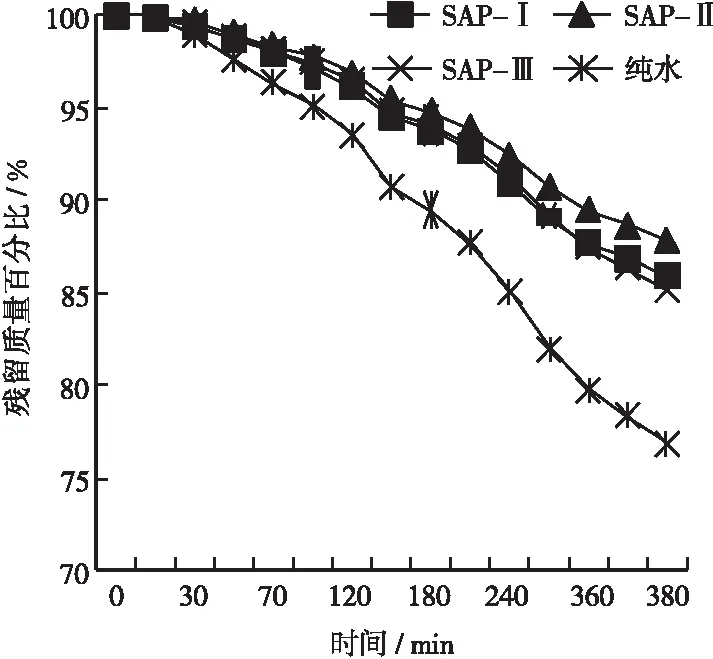

3种SAP的释水能力结果如图2所示。由图可知,不加SAP的烧杯中的水分质量蒸发得最快,而SAP-Ⅲ和SAP-Ⅰ的水分蒸发速度为其次,最慢的是SAP-Ⅱ。SAP-Ⅱ的释水能力最慢,这主要是由于SAP-Ⅱ吸水过后,结团、分散性较差,导致水分难以释放;而SAP-Ⅰ、SAP-Ⅲ吸水后成为较均匀的凝胶状物质,在一定温度条件下,水分逐渐释放蒸发,速率低于纯水的蒸发速率,说明SAP树脂具有一定的保水能力。

图2 3种SAP的质量变化图

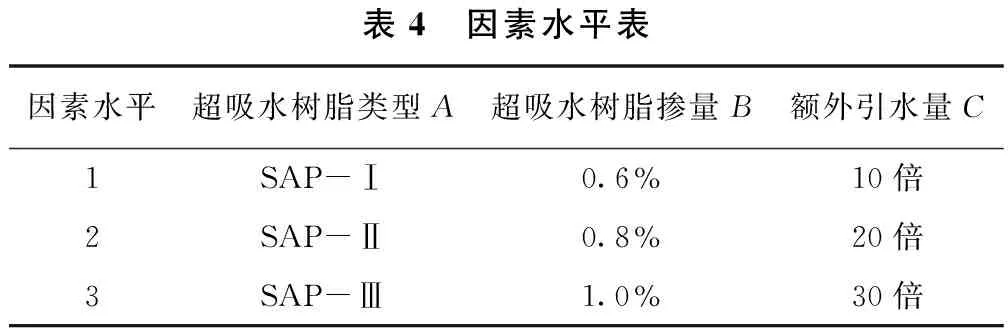

考虑到SAP吸水后易形成凝胶,导致难以分散,从而不能在水泥稳定碎石混合料中均匀地分布。因此配制时,对SAP不进行预湿,而是将其直接与胶凝材料预先干拌均匀后使用。通过设计正交试验,确定树脂的类型、最佳掺量(占胶凝材料百分比)和额外引水量(树脂的倍数)。正交试验方案如表4~6所示。

表4 因素水平表因素水平超吸水树脂类型A超吸水树脂掺量B额外引水量C1SAP-Ⅰ0.6%10倍2SAP-Ⅱ0.8%20倍3SAP-Ⅲ1.0%30倍

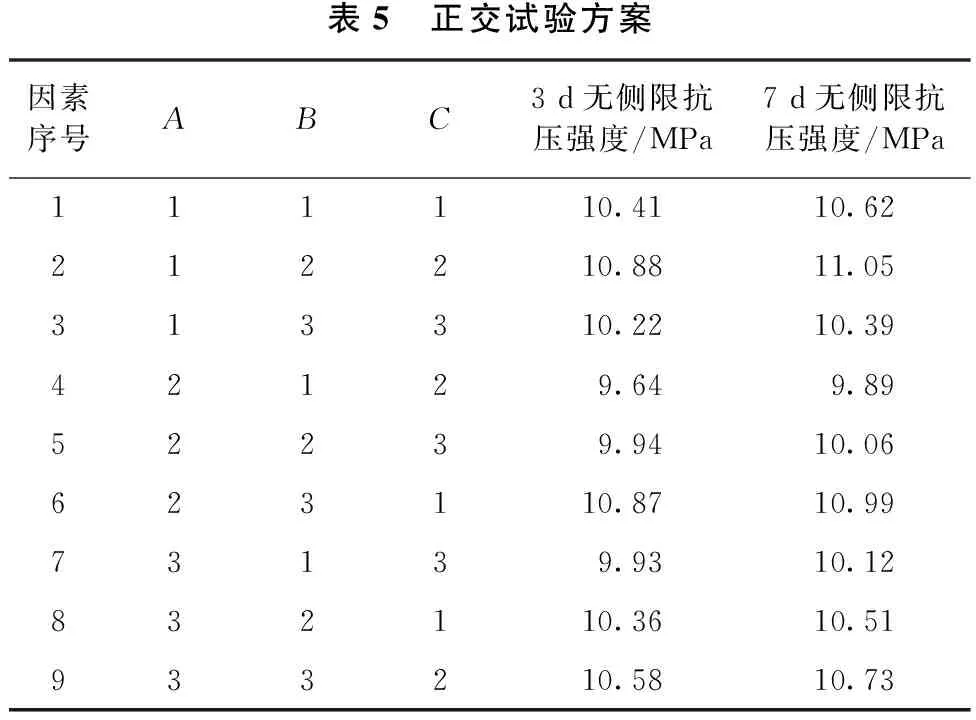

表5 正交试验方案因素序号ABC3 d无侧限抗压强度/MPa7 d无侧限抗压强度/MPa111110.4110.62212210.8811.05313310.2210.3942129.649.8952239.9410.06623110.8710.9973139.9310.12832110.3610.51933210.5810.73

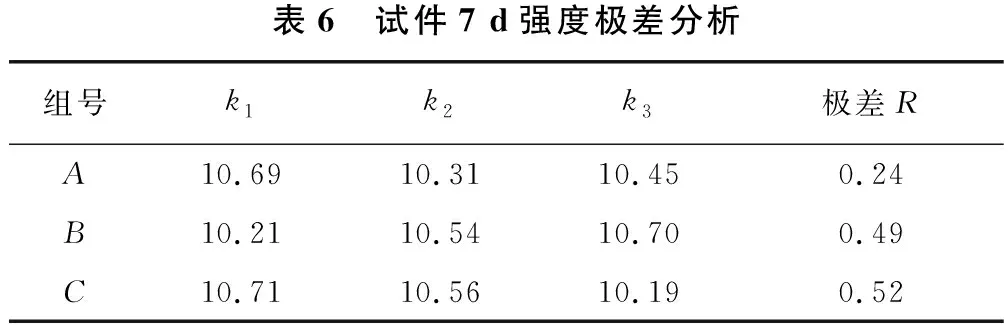

表6 试件7 d强度极差分析组号k1k2k3极差RA10.6910.3110.450.24B10.2110.5410.700.49C10.7110.5610.190.52

通过k的大小来分析单因素各水平对试验结果的影响大小,通过R的大小来判断各因素的影响主次。由表6可知,因素的优水平为:SAP-Ⅰ、超吸水树脂掺量1.0%、额外引水量10倍;影响主次顺序为:额外引水量、超吸水树脂掺量、超吸水树脂类型。

3.2 SAP水稳配合比设计

基于前文超吸水树脂对水泥稳定碎石的强度、收缩和耐久性影响规律的研究结果,确定SAP的类型为SAP-Ⅰ,掺量为水泥用量的1%,额外引水量为SAP质量的10倍。开展掺入SAP的水泥稳定碎石混合料的配合比设计研究,主要是级配、最佳含水量、水泥掺量等参数的确定。因为需要额外加水,因此将水稳碎石的最佳含水量在4.5%~5.5%间进行配合比设计。

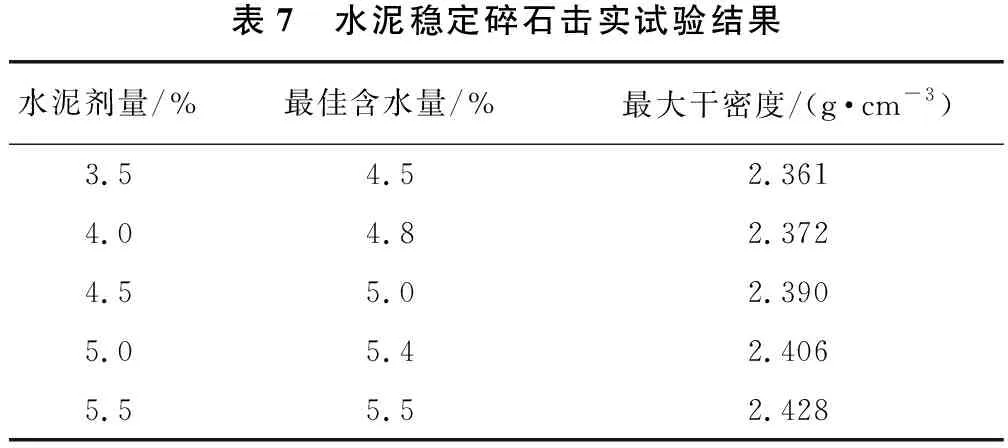

依据《江苏省江都至广陵高速公路改扩建工程超吸水树脂水泥稳定碎石设计与施工指南》和设计经验,按水泥剂量3.5%、4.0%、4.5%、5.0%、5.5%比例制备试件,采用重型击实法确定各组水泥稳定碎石混合料的最佳含水量和最大干密度,试验结果见表7。

表7 水泥稳定碎石击实试验结果水泥剂量/%最佳含水量/%最大干密度/(g·cm-3)3.54.52.3614.04.82.3724.55.02.3905.05.42.4065.55.52.428

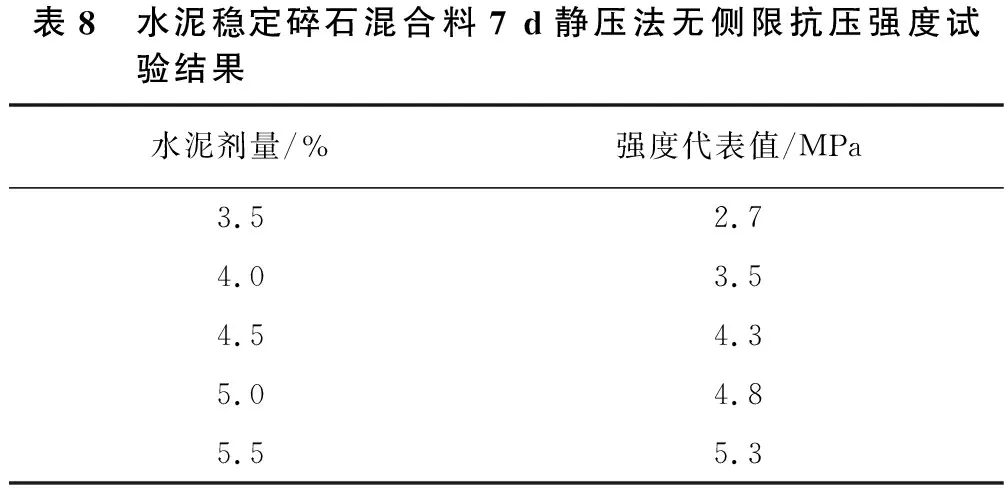

根据试验确定的最佳含水量和最大干密度,采用静压法成型无侧限抗压强度试件,进行无侧限抗压强度试验,试验结果见表8。

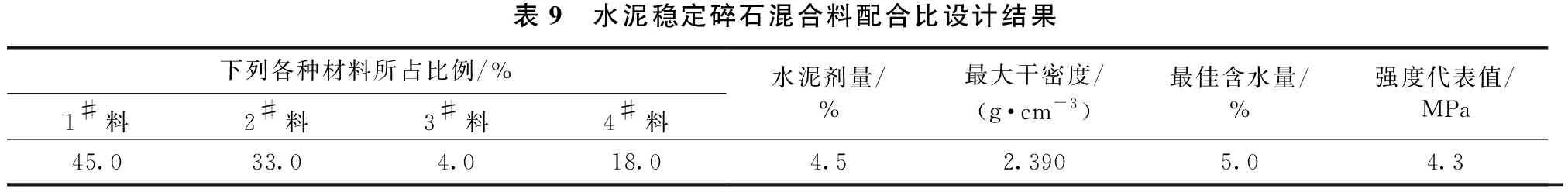

规范要求水泥稳定碎石静压法无侧限抗压强度代表值不小于4.0 MPa,因此本次水泥稳定碎石配合比设计水泥剂量取4.5%。超吸水树脂水泥稳定碎石配合比设计结果见表9。

表8 水泥稳定碎石混合料7 d静压法无侧限抗压强度试验结果水泥剂量/%强度代表值/MPa3.52.74.03.54.54.35.04.85.55.3

根据所用的集料、水泥等原材料,进行水泥稳定碎石室内配合比设计,试验得到水泥剂量为4.5%时,水泥稳定碎石混合料强度性能满足设计要求。本次配合比设计结果可用于超吸水树脂水泥稳定碎石混合料的施工指导。

3.3 SAP水稳物理性能分析

表9 水泥稳定碎石混合料配合比设计结果下列各种材料所占比例/%1#料2#料3#料4#料水泥剂量/%最大干密度/(g·cm-3)最佳含水量/%强度代表值/MPa45.033.04.018.04.52.3905.04.3

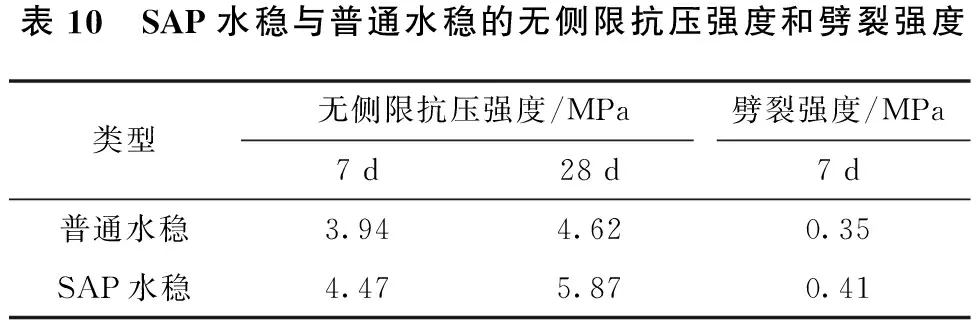

测定7 d和28 d的抗压强度,以及7 d的劈裂强度,并与普通水稳基层混合料进行对比,评价掺入SAP对水稳基层强度的影响,试验结果见表10。

表10 SAP水稳与普通水稳的无侧限抗压强度和劈裂强度类型无侧限抗压强度/MPa劈裂强度/MPa7 d28 d7 d普通水稳3.944.620.35SAP水稳4.475.870.41

从表10可以看出,掺加SAP水稳试件7d强度值是普通水稳的1.13倍,28d强度值则是普通水稳试件的1.27倍,说明加入SAP能够明显提升水稳基层的早期及长期抗压强度;普通水稳的劈裂强度只有0.35MPa,而SAP水稳能够达到0.41MPa,是普通水稳的1.14倍,可见SAP的加入有利于提升水稳的劈裂强度。这主要是因为SAP吸水后体积变大形成凝胶,在水泥颗粒和集料间起到润滑的作用,可以提升结合料的和易性,也使得试件成型的内部结构更加致密;而水稳试件的强度主要来源于在外力作用下集料间的紧密相嵌,水泥只是起到胶结的作用。在水泥混凝土中掺入SAP会一定程度上降低试件的早期强度,但是由于水泥混凝土和水稳基层强度形成的来源差异,使得加入SAP的水稳基层具有比普通水稳基层更好的组成结构。因此,SAP的加入能提升水稳基层的力学性能。

3.4 体积稳定性

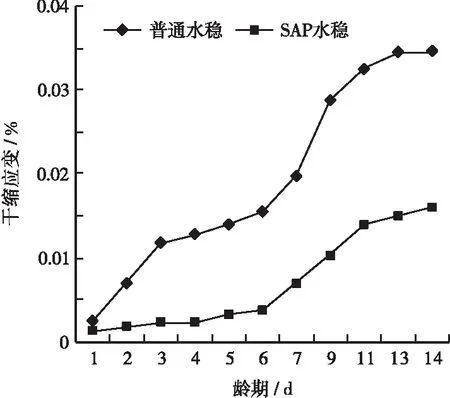

对比研究了普通水稳试件和SAP水稳试件的干缩应变,结果如图3所示。

图3 SAP水稳与普通水稳的干缩应变

从图3中可以看出,SAP水稳的干缩应变均远远低于普通水稳,尤其是在14d时,大约只有普通水稳的一半。试验共监测了3个月的干缩应变,从1个月到3个月之间,SAP水稳干缩应变基本维持在0.02%左右,而普通水稳的干缩应变在0.04%左右。说明SAP的加入,降低了水稳基层的干燥收缩,提升了水稳基层的抗裂性能。从干缩应变随时间的变化趋势可知,水稳基层的干缩应变1个月后基本维持稳定。这主要是由于水稳基层中的水泥在1个月内完成了80%的水化作用,水分基本被消耗,后期由水分蒸发而引起的干燥收缩变形小,基本维持在1个月时的干燥收缩变形量。

3.5 SAP水稳层在工程中的应用

施工工艺对于水泥稳定碎石的强度形成和干、温缩特性有较大的影响。通过现场施工,研究合适的超吸水树脂水泥稳定碎石生产工艺和施工工艺,并对依托项目进行现场取芯和长期性能观测。课题试验段落为江苏省某条高速公路改建工程下行方向,试验段总长960m;相邻普通路段与SAP试验段施工工艺一致,作为对比路段。后期性能观测均采用这2个路段进行对比。

为便于监测现场水稳上、下基层湿度变化情况,课题组在试验段施工时,同时在相邻普通路段和SAP水稳试验段落硬路肩中间的上基层中间位置预埋了湿度传感器(精度±3%)。定期对2个路段的湿度进行观测,评估SAP水稳内养生的效果。

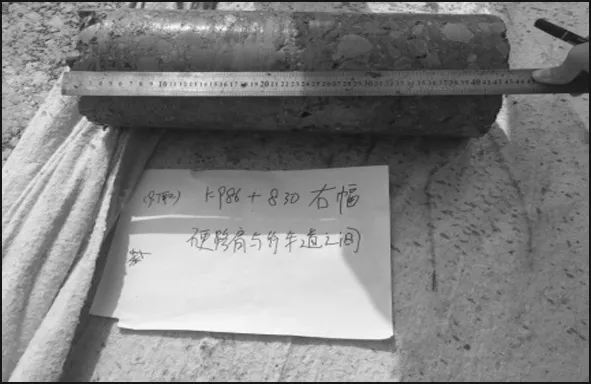

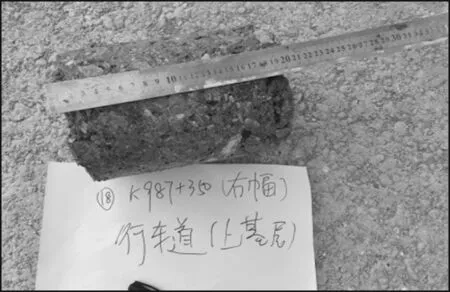

3.5.1取芯情况

SAP路段和普通路段现场取芯情况见图4。SAP水稳试验段落总长960m,养生7d过后,每隔100~150m进行取芯,芯样均完整且取出了上、下基层连续芯样,说明SAP水稳强度满足要求;而相邻普通水稳路段,芯样完整但上、下基层不连续。对比2个路段,SAP水稳芯样上、下基层完整且连续,说明采用两层连铺工艺时,SAP能够增加上、下基层的粘结性能。

a) SAP试验路段

b)普通路段

3.5.2水稳内部湿度检测情况

为监测2个路段的内部湿度,定期记录前期预埋的湿度传感器示数,记录时间分别为1、3、7、15、28d,结果如图5所示。

图5 不同时间湿度变化曲线

由图5可知,30 d后SAP水稳的湿度下降幅度明显小于普通水稳路段,而7 d之前两者湿度相当。主要是由于7d之前,进行洒水养生,两者湿度相当;后期不进行洒水养生时,普通水稳的水分蒸发,导致内部湿度降低,而SAP水稳由于SAP内部储水并能释放水分,湿度下降幅度较小,从而保证了水稳内部的湿度。

4 结语

1) 研究了3种SAP的吸水和释水能力,发现SAP的粒径越小,其比表面积越大,吸水能力就越好,释水速率也越快。通过正交试验,确定了水稳中掺入SAP的最优水平为:SAP-Ⅰ、超吸水树脂掺量1.1%、额外引水量10倍。

2) 根据所用的集料、水泥等原材料,进行水泥稳定碎石室内配合比设计,试验得到水泥剂量为4.5%时,水泥稳定碎石混合料强度性能满足设计要求。

3) SAP水稳试件的无侧限抗压强度和劈裂强度均高于普通水稳试件,说明加入SAP能够提升水稳基层的早期及长期抗压强度。

4) 与普通抗裂水稳试件相比,SAP水稳的干缩应变降低了52.5%,说明SAP的加入提升了水稳基层的抗裂性能。

5)通过现场取芯和室内试验结果可知,采用两层连铺工艺时,SAP有利于上、下基层的层间粘结;从现场湿度监测结果来看,后期SAP水稳路段的湿度下降幅度明显小于普通水稳路段。