质量成本控制

——减少硅外延电阻率测试频次的实验研究

李 杨,薛 兵,唐发俊

(中国电子科技集团公司第四十六研究所 天津300220)

0 引 言

质量成本属于经济学分支——质量经济学范畴,它包括确保和保证满意的质量时所发生的费用,以及未达到满意的质量时所造成的损失[1]。质量成本一般包括:为确保与要求一致而作的所有工作叫做一致成本,以及由于不符合要求而引起的全部工作叫做不一致成本,这些工作引起的成本主要包括预防成本、鉴定成本、内部损失成本和外部损失成本[2-3]。其中预防成本和鉴定成本属于一致成本,内部损失成本和外部损失成本又统称为故障成本,属于不一致成本。

鉴定成本是按照质量标准对产品质量进行测试、评定和检验所发生的各项费用,是在结果产生之后,为了评估结果是否满足要求进行测试活动而产生的成本,包括部门行政费、材料工序成品检验费、检测设备维修费和折旧等用于评估产品是否满足规定要求所需各项费用。

为了进一步降低质量成本,提高单位效率,针对PE-LPE3061D设备生产硅外延片电阻率测试采用正片的问题,统计了 2019年 8台该设备全年电阻率测试片使用情况,汇总分析了近一年主流产品的电阻率测试及调控数据,提出了相应的改进方法、管控措施和风险评估。

1 实 验

1.1 实验材料及方法

沉积硅外延设备为意大利洛佩诗(LPE)公司生产的 PE-LPE3061D平板式硅外延炉,基本结构如图1所示。该硅外延炉采用高频感应加热方式,具有维护简单,生产效率高的特点,是目前各硅外延制造企业主流的 6~8in(in=25.4mm,下同)硅外延片的生产设备。此设备为单圈平板炉,每炉壳生产 6in产品8片。

图1 LPE3061D平板式硅外延炉结构图Fig.1 Structure of PE3061D plate-type epitiaxial reactor

1.2 硅外延工艺

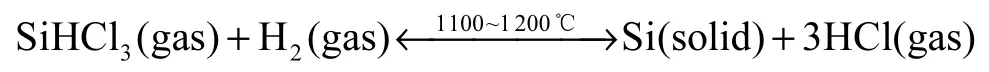

本文采用常压硅外延工艺,反应室压力维持在0.1MPa。采用高纯度三氯氢硅(SiHCl3)作为硅源,腔内反应化学式如下:

反应气体 H2经过纯化器的纯化,纯度可以达到6N以上,生长温度保持在 1150℃。在该过程中,通入掺杂气体磷烷(PH3)进行电阻率控制。批量生产过程进行合格抛光片满布装片,按照测试频次要求进行电阻率破坏性测试。

2 结果与分析

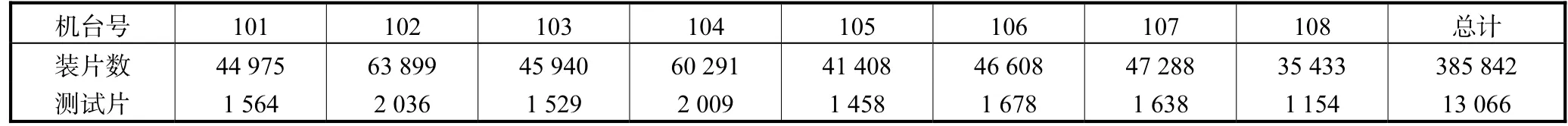

如表1所示,抽取8台LPE3061D设备进行生产统计,全年装片数 385842片,共计使用电阻率测试片13066片,测试片占比2.97%。以上测试片均为正片,假设全部按照 5in产品计算,折合产值约为150万元。

针对上述质量成本,本文分析的主要为 5、10、20μm厚度规格硅外延产品,占LPE3061D总产量的80%以上,且涵盖了主要硅外延工艺。以上产品均为3炉 1测电阻率,在这种测试频率下总结出的规律,可作为缩减电阻率抽测改进的依据。以这 3种厚度规格产品进行分析,改变掺杂剂用量为控制电阻率的方法。

表1 2019年LPE3061D设备电阻率测试片使用情况(片)Tab.1 Usage of LPE3061D equipment resistivity test wafer in 2019(wafer)

2.1 5µm厚度规格产品

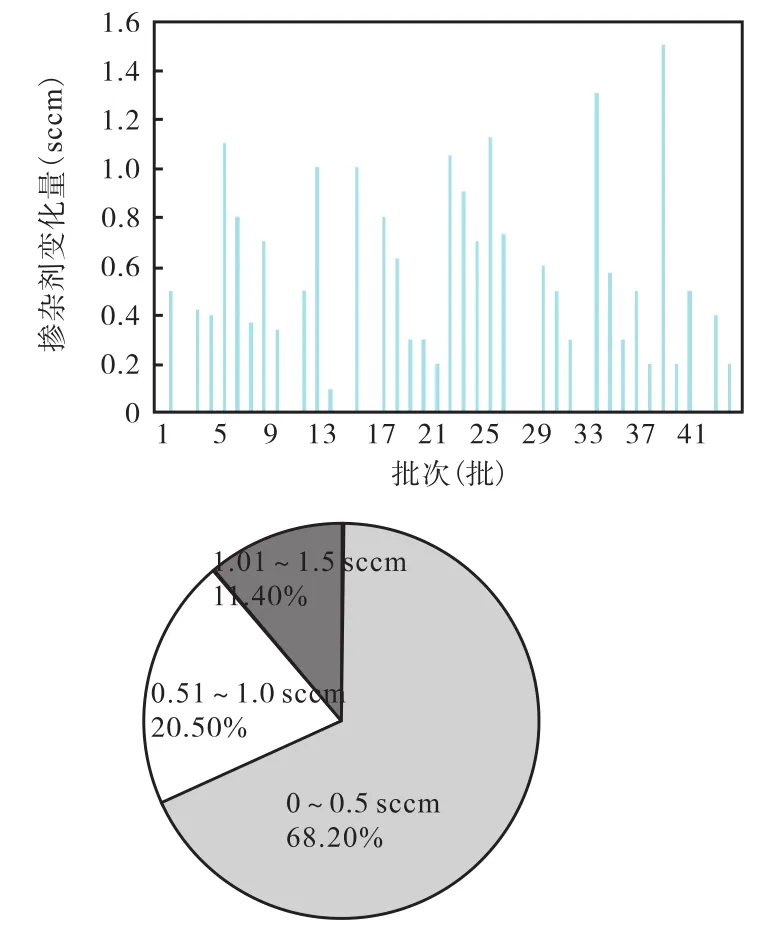

5μm厚度规格产品在8台LPE3061D设备上均进行过生产,图2统计的是2019年44个生产批次中各批次生产过程中掺杂的最大变化量,其中单批次掺杂剂用量变化<0.5sccm的占 68%,掺杂剂用量变化<1sccm 的批次合计占比 89%。按照掺杂调节1sccm对应电阻率变化 0.01Ω·cm的现行调节规范,那么 90%左右的批次其电阻率调节变化范围不超过0.01Ω·cm,而该产品电阻率检验容限范围是0.04Ω·cm。可见,该产品在长期生产过程中,电阻率调控所引起的电阻率变化远小于产品容限。这是缩减电阻率抽样频率的基础。

另外,各批次产品在生产过程中,主要的掺杂调节都发生在前3炉;如果判断电阻率达到稳定是按照“掺杂剂连续 8炉不变”为标准,那么该产品电阻率在前 3炉就达到稳定的批次占 100%。也就是说,掺杂的调节重点是前 3炉,后续炉次的调节次数较少,且幅度不大。如上表中 44批次生产,其中 9批在整批过程中未进行任何调节,11批的过程调节少于2次,其余批的调节次数主要分布前 8炉次。由此可见,在众多煮水测试的炉次中,进行调节的炉次较少,所以降低抽样频率可行。

2.2 10µm厚度规格产品

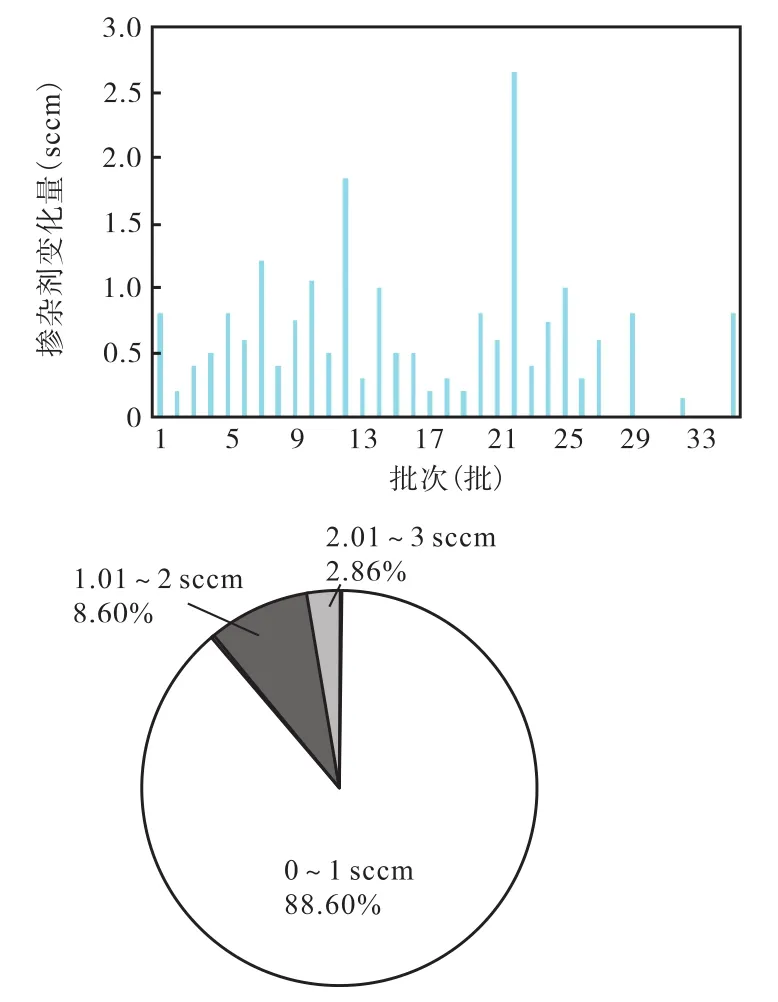

如图 3所示,10μm 厚度规格产品与 5μm 厚度规格产品雷同,35批生产中掺杂剂用量变化<2sccm的批次占 97%,对应的电阻率变化为 0.055Ω·cm,该产品电阻率检验容限范围是 0.1Ω·cm,电阻率调节幅度小于管控范围;另外,掺杂剂用量变化超过2sccm的只有1次占3%,其值为2.63sccm,这次调节是由于测试设备不稳造成的调节幅度过大,而非外延炉掺杂效率不稳。

图2 5µm厚度规格产品掺杂剂用量变化统计图Fig.2 Statistical chart of dopant amount in products with a thickness of 5µm

图3 10µm厚度规格掺杂剂用量变化统计图Fig.3 Statistical chart of dopant amount in products with a thickness of 10µm

2.3 20µm厚度规格产品

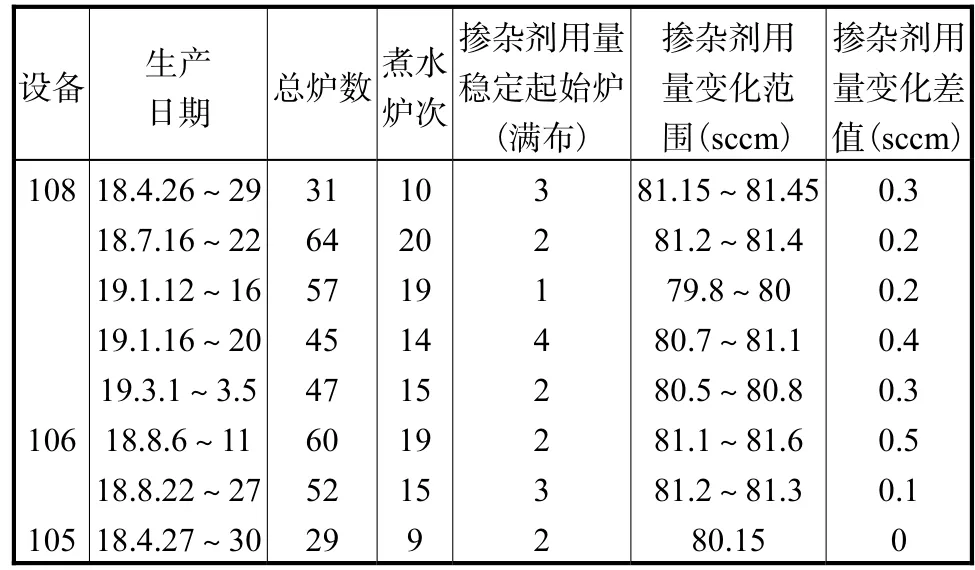

从表2可以看出,该产品由于电阻率控制范围为9.45~9.95Ω·cm,在前 3炉实验之后,基本不用再进行掺杂调节。

表2 20µm厚度规格产品掺杂剂用量变化统计Tab.2 Statistical table of dopant amount in products with a thickness of 20µm

3 结 论

通过上述产品电阻率调控过程的分析,得出以下结论:

①产品在正常生产过程中,整批次的掺杂剂用量调节幅度相对较小,由其引起的电阻率变化不会大幅度超出控制线。

②掺杂剂用量在前3炉调节较多,批次内后续炉次较为稳定。

③上述前3个产品以往数据表明,批次内电阻率变化小于内控线。

根据以上结论,将现行的电阻率测试规范进行如下改进:由每 24片测试 1片更改为每 48片测试1片。自 2020年 1月实施改进,截止目前,生产平稳,未出现质量问题。按产能计算,每年可节省硅抛光片4000片左右,降低鉴定成本约40万元,并且提高了硅外延出片率。