水性高分子改性乳化沥青在公路工程中的应用研究

黎海亮 育才-布朗交通咨询监理有限公司

“低碳、环保”等已成为当今社会的热门话题,公路施工是“低碳交通”的重点工程。随着交通通行压力的不断增大,公路建设规模持续扩大。沥青路面因其优越的性能在公路建设中得到了广泛应用。目前,我国仍以热拌沥青路面技术为主,在施工中需加热沥青等材料,这种施工工艺不仅会造成大量能源的浪费,还会污染环境,危害人体健康。相比普通乳化沥青混合料,水性高分子材料改性乳化沥青材料,具有强度高、粘度大、弹性好等优势,且无须加热便可用于施工,能够有效克服传统沥青路面的缺陷,具有良好经济效益和环境效益。

一、水性高分子改性乳化沥青改性机理

水分高分子乳液是乳化沥青的改性剂,当两者混合之后,在多种因素作用下,将产生乳液破乳现象。其中沥青小颗粒聚集并向水分高分子颗粒所构成的三维网状结构内部均匀填充,互相交联,最终形成一个完整的结构。待水分逐步消散后,水性高分子改性乳化沥青强度将越来越强。通过试验测试可知,该混合料不仅强度高、粘性大、弹性好,还能对乳化沥青产生增强效果,改善材料性能。

二、水性高分子改性乳化沥青混合料路用性能分析

(一)高温性能

高温条件下,一般采用动稳定度测定沥青混合料的抗车辙能力,因此,水性高分子改性乳化沥青混合料的高温性能可采用车辙试验进行测定分析。试验时,需按一定配比向拌合锅内掺加混合料,试验结束后应详细、准确记录相关数据。所得结果为掺加乳化沥青混合料的DS值为1034.8次/mm,掺加水性高分子改性乳化沥青混合料的DS值为27391.3次/mm,相比规范要求(2400次/mm),水性高分子改性乳化沥青混合料的DS值远高于规范值和普通乳化沥青混合料DS值。由此表明,于乳化沥青而言,掺加水性高分子材料改性后,将大幅提升混合料的高温性能,可改善路面行车条件,具有良好抗车辙能力。

(二)低温性能

冬季严寒,温度多在0℃以下,路面低温开裂问题时常发生。因此,混合料低温性能也是检测路面使用性能的重要指标之一。本文采用小梁弯曲试验进行混合料低温抗裂性能测定。测量后,需及时记录相关数据,结果为水性高分子改性乳化沥青混合料的最大弯拉应变为3061.8με,跨中扰度为0.567mm,可满足规范要求(2800με)。由此说明,该混合料具有良好的低温性能。

(三)水稳定性

冻融劈裂试验是通过对试件进行冻融循环,采用冻融前后的劈裂强度比进行混合料水稳定性评价。试验后,可得结果为劈裂强度为2.39MPa,标劈强度为3.02MPa,劈裂强度比为79%。相比普通冷拌沥青混合料,水性高分子改性乳化沥青混合料的劈裂强度较大,但劈裂强度比相对较小,表明材料抗水损性能一般。究其原因在于试件内水分未彻底消除时,通过冻融循环后,试件内沥青与石料表面脱离,大幅降低其粘附性,从而影响试件的抗水损性能。该试件测试后发现,有一条轻微裂缝存于试件中间部位,但整体来讲,试件表面具有良好密封性,表明试件内进入水分较少,可改善乳化沥青混合料水稳定性。

三、工程概况

某公路工程为双向四车道,为典型的山区气候,属于夏热冬寒地带。为保证施工质量,决定选取具有代表性的路段作为试验段,桩号为K0+080~K0+280段,全长200m,10m为铺装层宽度。原路面结构为4cm细粒式橡胶沥青混凝土+改性热沥青+6cmAC-20C中粒式改性沥青混凝土+改性乳化沥青。

据大量实践经验可知,路面中面层为车辙病害多发处,相比普通冷拌沥青混合料,水性高分子改性乳化沥青混合料具有良好的高温性能,能够有效提升路面的抗车辙能力。此外,由于此类材料具有较大空隙率,因此,在上面层应用效果不佳。经上述分析,该混合料抗水损性能一般,为避免雨水下渗破坏路面结构,决定将高分子防水粘结层设于面层之间,有效增强层间粘结能力。改建后路面结构为4cm细粒式橡胶沥青混凝土+高分子防水粘结层+4cmAC-13水性高分子改性乳化沥青混合料+高分子防水粘结层。

四、试验段施工工艺

(一)施工准备

施工前,按照配合比设计进行水性高分子改性乳化沥青混合料拌和,随后装入罐车向施工现场运输。根据试验段工程量计算分析,合理配置施工机械设备,其中运输车4辆,摊铺机2台,双钢轮压路机2台,胶轮压路机2台。施工前,需清理干净路面,将其明显污渍清理干净,在此阶段需封闭交通,严禁车辆通行。

(二)粘层施工

根据设计要求,本工程路面中面层采用水性高分子改性乳化沥青混合料,为加强层间粘结性,提高路面防水能力,需铺筑高分子防水粘层。施工前一天,需采用专业喷洒设备进行路面防水粘层喷洒,1.2kg/m2为喷洒量。在上面层施工过程中,为达到预期施工效果,需再次喷洒粘层。一般来讲,可分两次完成防水粘层喷洒。

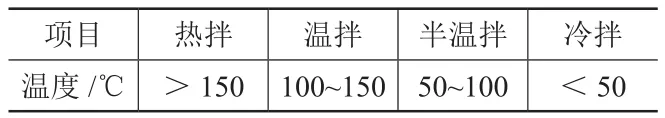

表1 沥青路面施工技术划分情况表

(三)拌和施工

表1为我国现行沥青路面施工技术划分情况。当前,我国公路施工多采用热拌沥青混合料,随着“低碳、环保”理念的不断深入,环保问题受到了人们的普遍关注。冷拌沥青混合料相比热拌、温拌沥青混合料,在生产过程中无须加热,且不会产生粉尘、废气、青烟等,可达到施工环保要求。拌和施工过程中,水性高分子改性乳化沥青混合料采用连续式双缸水稳拌合站进行拌和,根据配合比设计,按比例掺加各类材料。施工时,可通过罐车通过泵送方式向拌和缸内输送乳液,乳液用量可采用液体流量计确定,拌和前,采用1%水和集料进行均匀搅拌,随后拌和出料,根据传送带调整混合料的状态。整个拌和施工过程中,要及时查看混合料的状态,随时进行调整。

(四)摊铺及碾压

水性高分子改性乳化沥青混合料装车需按照“前-后-中”多次移动完成,有效避免混合料离析。施工当天,天气晴朗,风速略大,因此,可将塑料薄膜覆盖于车厢之上,避免混合料水分蒸发过快,出现过早破乳现象。

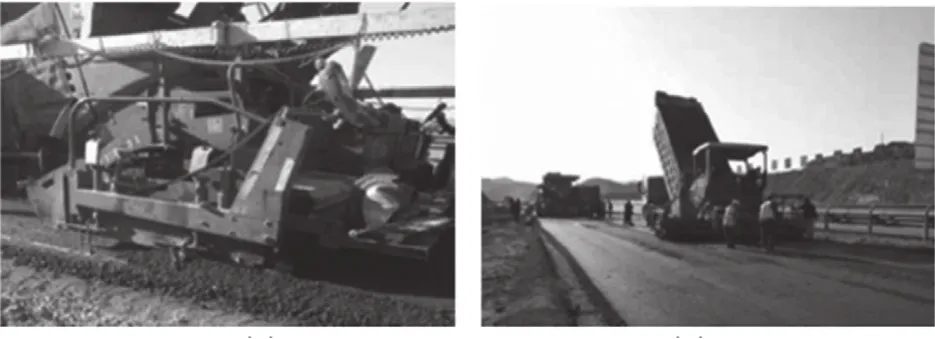

摊铺前,需保证施工面干净、无污染,且保持干燥。可按照普通乳化沥青混合料摊铺法进行此次摊铺施工,根据设计要求,以平行梯队作业法采用2台摊铺机进行施工,安全距离控制在5m左右,摊铺速度不宜过快,可控制在每分钟1.5~2.0m之间。图1为摊铺作业现场。

摊铺施工后,需及时进行路面碾压,碾压一般分为3个阶段,应严格按照相关原则合理确定压实设备、碾压速度、遍数等参数。初压时采用双钢轮压路机进行3~4遍碾压。复压时采用胶轮压路机进行2~3遍碾压。终压是为了消除明显轮迹,因此,可采用双钢轮压路机进行1遍收面。

图1 摊铺作业现场

图2 中面层工后质量观测

(五)养护施工

完成上述施工后,便进入了养护施工阶段。在此阶段,严禁任何车辆进入试验段,施工天气状况良好,风大混合料表面水分蒸发快,一般养护几个小时后,便可在路面行走。施工后,夜间温度较低,此时若混合料内部分水分未散失,混合料强度仍未满足设计要求的情况下,为改善混合料性能,加快时间开放,可采用加热设备加快水分散失速度。

(六)质量观测分析

试验段施工后,需进行施工路面质量检测,经观测可见,路面状况良好,未见裂纹、脱粒等现象。图2为中面层养护施工后,采用运输车辆在作业面通行,未见车辙等病害,表面路面状态良好。

五、结束语

综上所述,沥青路面是最常见的一种路面结构形式,因其自身优异的性能在高等级公路施工中得到了广泛应用。为全面提升工程质量,本文提出了一种水性高分子改性乳化沥青混合料,将其用于沥青路面施工,可大幅提升路面的使用性能,延长工程使用寿命。