乌东德水电站大坝边坡及建基面精细开挖技术

晁燕安 蒋 龙 李玉峰

(中国三峡建设管理有限公司乌东德工程建设部,云南 昆明 650041)

西南地区是我国最主要的水电能源基地,其水电资源量占全国总量的比重高达66.7%。随着筑坝技术的不断发展,西南高山峡谷地区成为了大型水电工程建设的主战场,其特殊的地形地质条件使得高边坡开挖爆破技术、爆破对边坡稳定性和岩体质量的影响以及施工安全管理成为水电建设中的主要技术难题。同时,大部分高拱坝均位于深山峡谷地区和高地震烈度区,具有坝高、库大、坝身泄洪量大的特点[1],其开挖规模大、体型复杂,开挖引起的岩体卸荷问题比较突出,建基面开挖质量直接影响大坝建设及长期运行的安全。

乌东德水电站坝址河谷高、陡、窄的特征十分显著,依托乌东德水电站边坡及建基面开挖,从爆破开挖技术、质量控制、安全管控等方面对高拱坝建基面开挖技术及经验进行研究和总结,形成适用于陡倾岩层复杂地质条件下高拱坝建基面开挖的全过程、规范化精细开挖技术,可为今后我国西南高山峡谷地区及海外大型水电站拱坝建设提供技术指导和施工借鉴。

1 工程概况

乌东德水电站位于中国西南高山峡谷区域川滇两省交界的金沙江下游河道上,坝址区河道基本顺直,岸坡陡立,为“V”型河谷,两岸谷坡基本对称。左岸谷肩高程1836m,右岸谷肩高程1630m,河床地面高程800~805m,基岩面高程一般730~735m(最低721.3m)。以河床地面计,左右岸自然边坡分别高达1036m和830m。高程1150~1200m以上两岸谷坡较为开阔,岸坡陡缓相间,总体坡度约43°~45°;以下河谷狭窄,岸坡陡立,坡度为60°~75°,局部近直立。

工程边坡两岸开口高程为1145~1165m,高程1060m和988m分别布置缆机平台和坝顶平台,高程988m以上最大开挖高度175m,高程988m以下为大坝建基面边坡,最大开挖高度270m,开挖坡度上陡下缓,综合开挖坡度约为67°。建坝岩体主要为厚层及中厚层灰岩、大理岩和白云岩,中厚层石英岩,局部夹少量薄层及互层状灰岩,边坡左岸为横向坡,右岸为斜向坡及反向坡。

2 工程难题

乌东德大坝边坡和建基面开挖面临以下难题:

2.1 开挖体型控制

大坝嵌于拱肩槽内,建基面宽度总体上窄下宽,既是斜坡面,又是扭面,呈缓~陡~缓地形,开挖体型复杂,对造孔精度和爆破控制要求高、施工难度大。大坝边坡所在区层状灰岩、大理岩、白云岩发育,地层陡倾近于直立,层状岩体构造对爆炸应力波和爆生气体的气楔扩展产生不利的导向作用,影响预裂面成型效果。此外,陡倾层状岩体对钻孔也有较大影响,容易形成飘钻,从而影响钻孔质量。

2.2 薄层削坡开挖

大坝边坡高陡,上覆超高自然边坡,开挖厚度小,作业面狭窄,尤其是相邻的水垫塘部位,最窄部位不足6m,属于极窄薄层开挖,开挖道路、施工设备布置特别困难,安全问题突出。施工过程中需严格控制爆破对建基面的影响深度、减小爆破振动对周边保护物的影响,保证开挖边坡稳定安全。

2.3 施工安全管控

大坝边坡既有横向坡,又有顺向坡、斜向坡,边坡支护跟进要求高;与左、右岸引水洞进口边坡和水垫塘边坡同步下挖,相邻部位开挖与支护干扰大,边坡上下交叉作业安全风险大;建基面不设系统支护,基岩裸露时间长,受不利结构面和局部岩体质量相对较差影响,存在块体稳定性差和掉块问题。

2.4 爆破扬尘控制

顺河谷向大风较多,开挖与爆破粉尘扩散控制难度大,施工中需采取有效措施,严格控制爆破粉尘的影响。

2.5 开挖进度控制

乌东德工程大坝边坡和建基面开挖高度270m,大坝边坡开挖按15m分层,共18层,建基面边坡开挖按10m分层,底部5~7m分层,边坡开挖工期紧张,高峰期需达到2个月开挖3层的进度目标,开挖爆破与支护等其他工序交叉作业,相互之间存在严重的干扰。

3 工艺技术及精细管理

针对乌东德水电站大坝建基面开挖的特点及难点,开展了系统的技术和管理研究,全面贯彻精细爆破理念,采用分段分层分区、快速施工、超欠平衡、立体安全防护和降尘环保等技术,实现了大坝边坡及建基面优质、高效、安全、环保开挖,形成了水利水电工程开挖精细爆破成套技术体系。

3.1 分层分区技术

3.1.1 顺流向分段

乌东德水电站坝肩边坡开挖类似于剥皮爆破,开挖厚度多小于30m,但是顺流向长度达400m,受地形条件限制,需要结合开挖工作面布置施工道路。当一次开挖长度过长时,在厚度较小的部位,爆区被整体推下,导致道路中断,影响后续的爆破,故需要对开挖顺序和单次开挖规模做合理规划。通过试验比较,开挖顺流向长度按30~50m分块控制,单次爆破规模控制在1.5~2t。

3.1.2 竖直向分层

大坝上下游边坡开挖梯段高度为15m,大坝建基面边坡一坡到底,中间不设马道,参考溪洛渡等工程经验,根据爆破试验效果,建基面开挖梯段高度整体按10m控制,中下部坡比逐渐变缓,根据坡比情况采用5~7m梯段,河床坝段部位高程723.5~718m采用预留保护层光面爆破开挖方式。

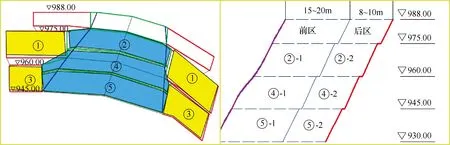

3.1.3 横河向分前后区

为控制爆破规模,开挖过程中横河向分前后区开挖,从原始地形线到距离设计结构面10m左右的开挖区域称为“前区”。距离设计结构面10m范围内的开挖区域,称为“后区”,即大坝建基面开挖区域。

大坝建基面“后区”预留开挖厚度一般为8~10m,布孔方案为“1排预裂孔+1排缓冲孔+1~2排主爆孔”。 预裂孔采用QZJ100B钻机进行造孔,孔径90mm;缓冲孔、主爆孔采用QZJ100B潜孔钻、CM351、CM-358液压履带钻机造孔,孔径为90mm或105mm。

开挖次序为:先开挖前区及上下游两侧相邻坝肩边坡区域,使上下游边坡低于大坝建基面开挖,待建基面后区形成较好临空面条件后,再进行后区开挖。后区爆破前,前区必须低于后区1个梯段以上,保证后区爆破的临空面条件良好,见图1。

图1 大坝建基面开挖分层分区示意

3.1.4 周边的处理

前排采取加密炮孔,尽量做到底盘抵抗线均匀;左右岸如果与相邻爆区相接,则采取加密孔光面爆破,有时也采用施工预裂;后排还考虑了缓冲孔爆破、分区爆破的后边界光面或预裂爆破,强调预裂爆破钻孔精度控制措施,合理选择线装药密度,合理调整缓冲孔到预裂孔的距离和起爆时间。

3.2 快速施工技术

乌东德大坝边坡和建基面开挖前,通过优选设备、调整和改进施工工艺等,开展了快速开挖支护工艺研究。全面采用与边坡开挖台阶分层相匹配的CM358钻机、D7钻机和湿喷台车等高效设备进行开挖支护施工;调整锚喷支护形式,用镀锌机编网取代钢筋网。通过上述调整,使得边坡浅层支护随开挖出渣同步完成,保证了支护及时性,同时避免了支部排架搭设对直线工期的影响,形成了以“一次预裂、两次爆破、分层出渣、随层支护、系统跟进”为核心的边坡快速开挖支护工艺[2],实现高峰期2个月下挖3层的进度目标。

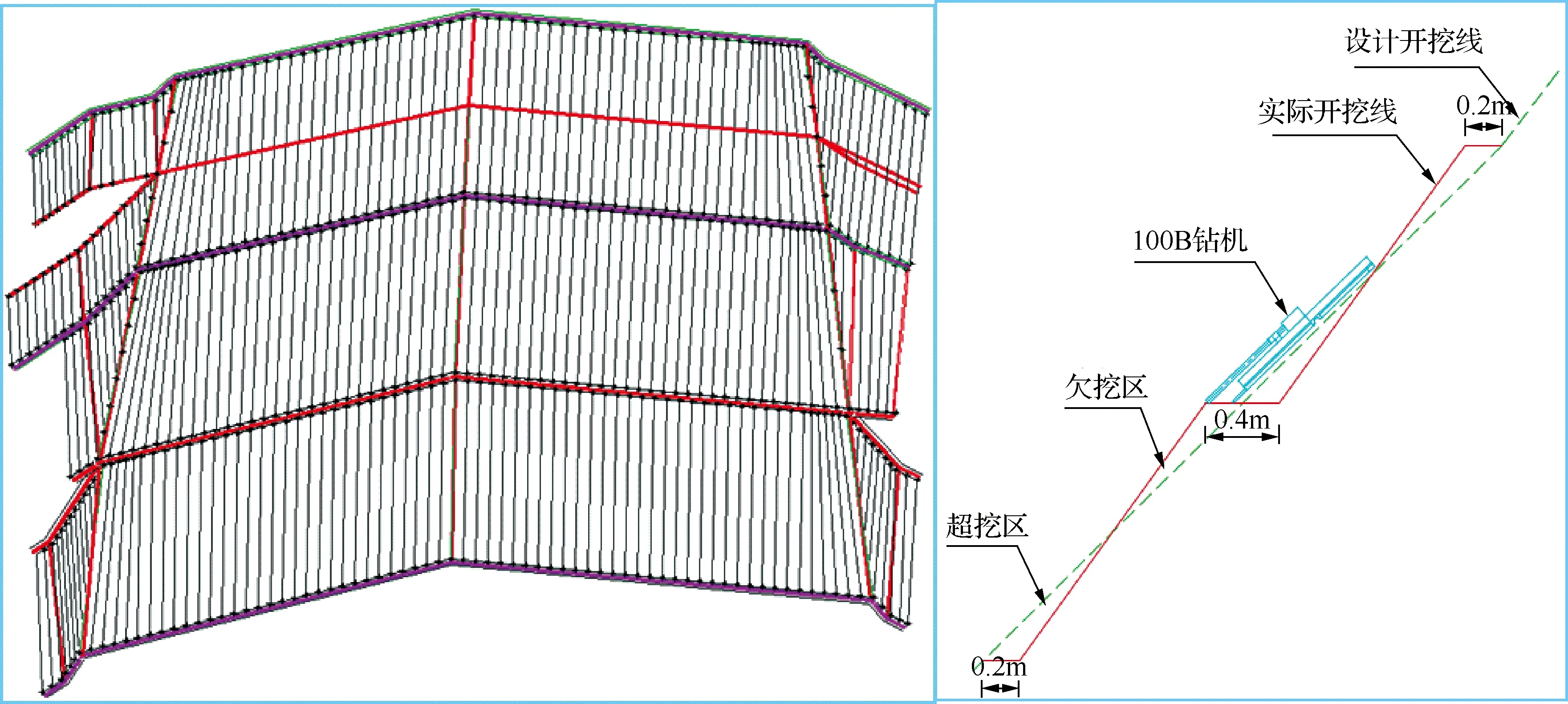

3.3 超欠平衡技术

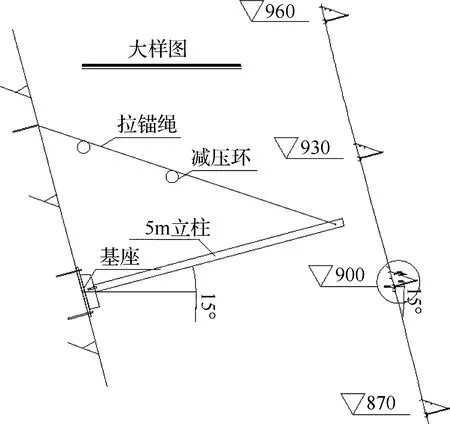

因大坝建基面边坡为不设马道、一坡到底设计,为解决架钻施工需要,每个梯段预裂开孔处需设置水平向40~65cm的超欠平台,左右岸各有5个梯段因边坡存在由陡变缓情况,向坡内技术超挖0.7~2.33m。开挖过程中超前两个梯段对每层预裂孔进行三维规划设计,明确每个孔口、孔底坐标、方位角和倾角,见图2。

图2 超欠平衡技术

3.4 爆破参数优化

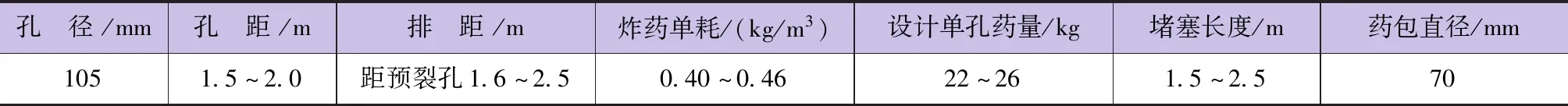

大、中型水电站开挖普遍采用深孔台阶爆破法,并将其与预裂爆破、光面爆破和缓冲爆破等组合起来形成一套确保边坡质量的优质高效开挖方法[3]。实践证明,岩层的走向,倾角、裂隙发育程度,力学强度,地应力的大小等都影响裂缝的形成和开度;钻孔直径、间距和装药量也直接影响裂缝的形成和开度[4]。开挖中必须充分考虑到水电站高陡边坡的特点,同时还要兼顾爆破安全和开挖强度,以及锚喷支护的限制,确定适宜的爆破参数。乌东德大坝边坡及建基面开挖过程中,通过爆破试验反复调整与分析,确定了爆破参数,装药联网过程还需要结合钻孔返灰和钻进速度记录情况做个性化调整,具体参数见表1~表3。

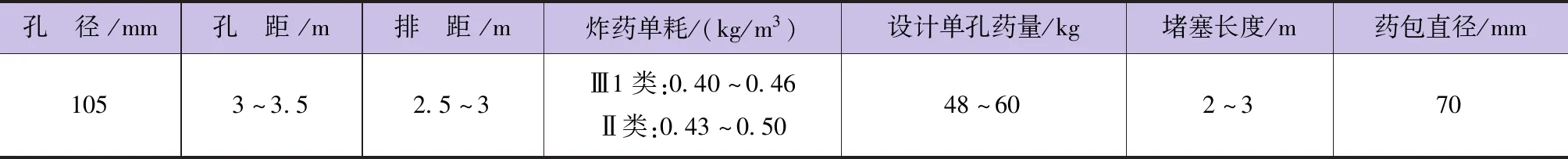

表1 大坝建基面预裂孔推荐爆破参数

表2 大坝建基面缓冲孔推荐爆破参数

表3 大坝建基面主爆孔推荐爆破参数

3.5 起爆网路设计

乌东德两岸高边坡开挖强度较高,装药量达到数吨以上的规模爆破较多,因此,爆破不利效应也较大。因此起爆网路应满足如下要求:安全可靠,便于操作,成本低廉,有较好的经济效益;具有多分段,满足控制单段药量的要求;减少重、串段,以更好地控制爆破振动及损伤。

塑料导爆管毫秒起爆网路可实现孔间排间毫秒顺序爆破。但是由于其高段位雷管延时误差较大,对于大规模开挖,易发生重、串段。因此对于大规模开挖和关键部位开挖采用延时精度更高的高精度雷管。高精度雷管具有精度高、易操作、便于网络优化、易控制等优点,可以避免普通雷管因延时误差导致的重、串段,从而保证建基面开挖质量。

对于一般部位(前区、规模较小的爆破)采用塑料导爆管毫秒起爆网路。采用孔内延时、孔外分段的非电毫秒顺序起爆网路。孔内雷管的段位选择MS10、MS11、MS12;排间雷管采用MS5,孔间雷管采用MS3段,单段药量控制在100kg以内,单次爆破规模控制在1.5~2吨以内,预裂孔单段爆破孔数按3~4孔控制。

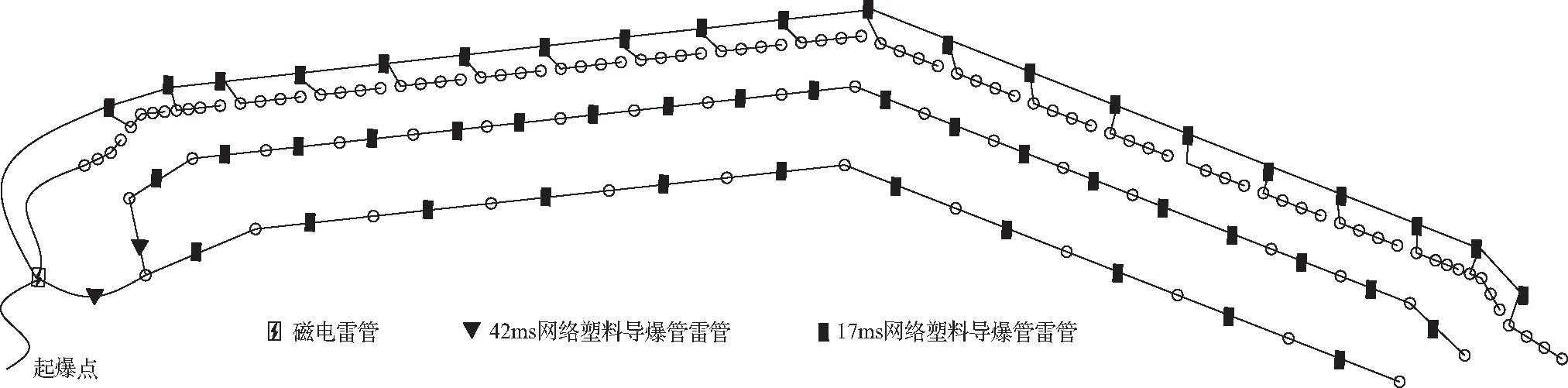

对于大规模开挖和关键部位开挖(紧邻建基面的爆破)采用高精度雷管起爆网路。孔内选择1000ms高精度雷管延期,孔间采用17ms高精度雷管接力,排间采用42ms高精度雷管,见图3。

图3 典型起爆网路

3.6 精细化管理

大坝建基面开挖过程中的地质条件、开挖坡度以及钻孔技术水平等都在动态变化,在落实上述工艺技术的基础上,还需要从管理组织机构、管理流程、验收环节以及施工机具等方面采取精细化的管控措施,方能实现建基面开挖的质量控制目标。

a.超前地质预报。及时对开挖揭露的地质条件及问题进行分析,并对下一层开挖地质情况提出预判和建议,指导开挖施工。

b.一炮一设计。针对边坡和建基面不同体型,提前制定开挖规划,对每次爆破进行专项爆破设计,由监理和爆破咨询单位联合审查。

c.个性化装药。钻孔过程中如实记录钻孔返灰和异常情况,根据钻孔记录反映的不同岩石质量和地质情况,微调装药结构。

d.一炮一总结。每次爆破完成后均由监理工程师组织各方对该梯段施工过程进行总结,对存在的问题进行分析研究并提出具体的改进措施,在下一梯段的施工过程中进行改进。

e.“三定五校”控制钻孔精度。 “三定”即:定人,定机,定孔。通过“三定”确保每一个钻孔都有可追溯性,在爆破完成后,根据孔位、孔向情况对作业人员进行现场总结并严格考核。“五校”即:开孔前、20cm、50cm、1m、3m五次对钻机角度进行校核。

f.钻机改造。对100B钻机焊接钢管与样架立杆牢固连接,消除钻进中钻机摆动幅度大的顽症;在100B钻机底部加焊限位板,有效防止开孔时钻头偏移;在钻杆上每3m增设一个扶正器以避免钻机因钻杆刚度较低、与钻孔直径不匹配等问题导致产生飘钻。

g.提高量角器精度。开挖施工中常用的水平量角器及地质罗盘的精度仅为0.5°,仅由此导致的孔底偏差约为10cm,占设计允许超挖的50%。通过引进和推广精度为0.05°的电子自动读数量角器,大大减小了因仪器精度导致的孔底偏差。

h.第三方爆破监测和咨询。为加强开挖爆破精细化管理,提高开挖爆破质量,在工程建设参建各方的基础上引入了专业的第三方爆破科研单位,负责爆破器材性能试验、开挖爆破试验、爆破振动效应监测和技术咨询等。

3.7 立体安全防护技术

大坝建基面边坡不设置系统锚喷支护,混凝土覆盖前裸露时间长,为避免风化剥落,在边坡布置主、被动防护网和悬挑钢丝网形成立体安全防护体系,有效的抑制崩塌和风化剥落以及卸荷坍塌,控制了局部或少量落石的发生。

大坝建基面高程988~750m设置主、被动防护网,随边坡开挖跟进施工,每隔30m设置一道被动防护网,底部绑扎一排竹夹板拦渣,见图4。

图4 RXI-100型被动防护网布置示意

大坝上下游边坡设有系统锚喷支护,为减少边坡排架支护作业与下方开挖施工的交叉干扰,降低安全风险,在排架底部马道外侧增设悬挑钢丝网防护。悬挑钢丝网宽6m,与水平面呈30°,通过排架横杆与底部插筋固定,施工过程中定期清理。

3.8 降尘环保技术

3.8.1 施工降尘

施工降尘主要针对钻孔、石渣挖装和运输以及施工区域大风产生的扬尘。采用带有除尘装置的钻孔设备;在钻孔作业时采用喷雾装置压尘或者将水管直接对准钻孔冲水降尘。

3.8.2 爆破降尘

爆破粉尘产生的主要原因是炸药爆炸使岩石产生粉碎性破碎后受到爆破冲击而飞扬,以及石渣沿坡面滚落过程中石渣与坡面撞击引起的坡面尘土飞扬所致。

高压喷枪降尘将具有足够压力的水喷洒到作业面上空,形成水幕,吸附空气中的灰尘颗粒,从而控制爆破粉尘。喷枪顺风射程70~99m,逆风射程50~60m。根据边坡开挖覆盖范围,左右岸分别沿江流向布置4~6套降尘设备。爆破前后5min对开挖面和临江边坡进行持续洒水,以控制爆破粉尘,防止粉尘扩散。另外,在出渣作业过程中亦可通过洒水减少施工扬尘。

因爆破后为粉尘扩散最严重时段,故针对该时段,采用PC-3A便携式激光可吸入粉尘连续测试仪对洒水降尘效果进行检测,降尘试验检测结果见表4,根据检测结果对比,高压喷枪洒水一般可使粉尘浓降低20%~35%。

表4 降尘试验检测结果统计

实践表明,高压喷枪流量大、射程远,工作压力高,使用寿命长,操作方便,抗风性强,可在边坡钻孔、爆破前、爆破后、出渣等整个开挖过程中使用,降尘效果显著。

降尘试验结果表明,采用该降尘方案造孔、爆破及翻渣的扬尘基本能够得到控制,左右岸坝肩的施工环境得到了切实改善,工作面基本达到了空气清爽、无扬尘。在坝肩槽开挖爆破中,持续应用降尘试验成果,确保了坝肩槽的环保开挖。

4 开挖成果

a.乌东德大坝建基面开挖高程范围988~718m,共分15个坝段,于2015年5月启动开挖,2016年12月18日开挖完成,历时19个月,合计完成土石方开挖约303万m3,平均开挖强度 15.95万m3/月,实现了高峰期2个月开挖3层的进度目标。

b.大坝建基面开挖平均超挖值7.1cm,最大超挖41.5cm(河床建基面),无欠挖;不平整度最大值为28.9cm,平均值为5.51cm,测点合格率为97.7%,平均残孔率为93.0%,开挖质量优良。

c.大坝建基面开挖共监测爆破质点振动速度57次,左右岸平均值分别为8.85cm/s、8.82cm/s;检测梯段爆破影响深度55次,除1次影响深度为1.98m超标外,其余各梯段爆破影响深度均小于1m,平均值左岸0.63m,右岸0.59m,爆破振动效应控制良好。

5 结 语

结合乌东德水电站大坝边坡和建基面开挖工程,建立了结合爆破振动、岩体声波、开挖不平整度、超欠挖及残孔率的岩体开挖质量综合评价体系和基于专家组指导、参建各方协作、第三方爆破监测和咨询的一体化精细管理体系,在工程中成功应用,有效控制了爆破对边坡稳定性和岩体质量的影响。采用主动防护与被动悬挑防护相结合的立体安全防护体系以及高压水喷雾降尘等措施,有效降低了局部或少量落石的安全风险以及钻孔、爆破及出渣运输对环境和施工作业人员的有害影响,保障了开挖的安全高效。凝练的工艺技术及管理经验对带动水电行业整体工程建设与管理水平提升、促进自主水电建设技术走出去具有较好的借鉴意义。