空化过程对核主泵外特性变化的影响与分析

程效锐, 张舒研, 符 丽

(1. 兰州理工大学 能源与动力工程学院, 甘肃 兰州 730050; 2. 兰州理工大学 甘肃省流体机械及系统重点实验室, 甘肃 兰州 730050; 3. 北京理工大学 机械与车辆学院, 北京 100081)

核主泵在稳态工况下的运行对一个完整的核电系统安全与输送电能力至关重要.在一座核电站中,一回路中的某一管路运行的失效乃至破裂都会引发失水事故以及由于核主泵的密封受损而导致的泄漏.与此同时,由二、三回路发生的运行事故而导致的一回路温度骤升以及核电站的断电与启闭等瞬态工况均会令核反应堆冷却剂产生水、气两相的状态,即发生了相变.在相变状态下,核主泵的性能会受到极大的影响,致使核主泵输送冷却液的能力大大降低.倘若处理的不及时,核主泵内气泡会产生堆积效应,从而引发流道内的堵塞以及诱发反应堆过热,这会对核主泵的性能与保证其安全运行状态造成恶劣的影响[1].因此,研究空化状态下核主泵的内部流场对其安全运行极为重要.

近年来,诸多学者针对空化对泵的影响进行了大量研究.邓育轩等[2]应用CFD软件对一台螺旋离心泵的空化特性进行数值模拟计算,分析了螺旋离心泵内部发生漩涡空化时的流动规律,发现叶顶间隙压差和叶轮内部压力分布直接影响漩涡空化的发生及发展.Fu等[3]在稳态和瞬态空化条件下系统地研究了核主泵模型叶轮通道内的流动特性.结果表明叶轮上径向力的波动主要受转子-定子相互作用的影响,但在发展的空化条件下受空化影响很大.Wang等[4]提出了两相三分量的计算模型,成功精确地预测了空化发生时泵内扬程降低以及气泡结构,并表明空化对叶片压力载荷有很大的影响,且这种影响主要发生在上游.王秀礼等[5-6]对不同空化工况下核主泵的水动力特性以及隐性汽蚀过渡过程中核主泵叶轮内瞬变流动特性进行了研究.Buono等[7]基于自回归和移动平均(ARMA)方法分析并诊断了泵因空化而引起的性能故障.诊断结果证明了所提出的数学方法在识别空化现象方面的能力,证实了ARMA方法检测泵空化故障的可靠性与准确性.Liu等[8]利用小波分析方法提取了离心泵空化条件下声发射信号的小波能量特征,并揭示了这些特征的变化规律.结果证实这些小波能量变化规律可以作为识别离心泵空化阶段的技术参考.本文针对空化发展对核主泵内部流场的影响进行研究,采用ANSYS CFX对核主泵进行全流场空化模拟,并得出空化发展对核主泵内部流场的影响规律.

1 计算模型与网格

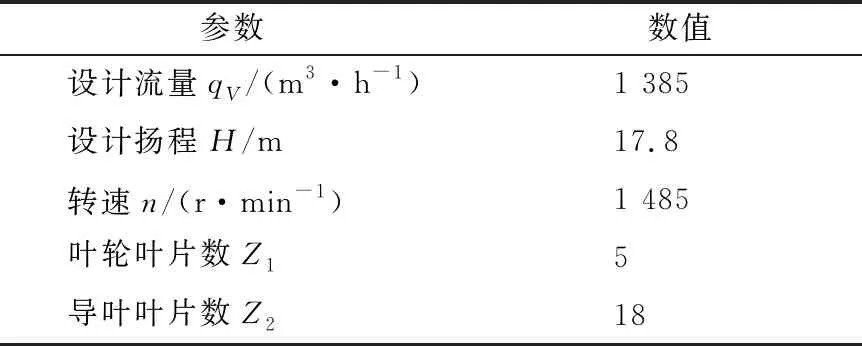

原型泵经相似换算后模型泵主要技术参数见表1.其中主要的流动部件有混流式叶轮、环形蜗壳与径向式导叶.采用缩比系数λ=0.4的模型泵,且保持缩比效果的前后转速不变.采用Pro/E三维造型软件对核泵模型泵的计算域进行建模,计算域由出口段、压水室、导叶、叶轮和进口段共同组成.为了避免进出口位置的速度梯度较大而影响计算结果的准确性,对泵的进、出口进行适当延长.三维模型如图1所示.

表1 模型泵主要技术参数

采用自适应性良好的非结构四面体网格划分整个计算域,同时不断调整网格的单元精度并找出质量较差的网格区域,消除流体域中尖锐顶角,降低网格的扭曲率,以便提高计算精度.对叶轮和导叶流道结构较复杂的区域进行网格的局部加密处理,并对计算网格数值模拟结果进行网格无关性检查,如图2所示.从图2能够看出,当网格数大于590万时,核主泵效率变化小于0.3%.最终确定模型泵网格总数约为590万,叶轮、导叶和压水室的网格数分别为190万、152万和150万,如图3所示.

2 数值计算方法及边界条件

2.1 控制方程及空化模型

本文采用雷诺时均Navier-Stokes方程对复杂流动区域进行求解,假设流体为不可压缩黏性湍流流体,控制方程如下:

(1)

空化模型采用Zwart-Gerber-Belamri空化模型,该模型以均质多相模型和Rayleigh-Plesset方程考虑气泡的生长与溃灭,进而模拟空化流动[9].在相变过程中,蒸气的体积分数之所以增大的原因是由于蒸气核部位的密度不断减小.因此在质量空化率方程中修正蒸气体积分数项,用αruc(1-αv)代替凝聚方程中的αv.该模型中蒸发相和凝结相分别为

式中:p、pv分别为液体的压力与饱和蒸汽压力;αruc为空化核体积浓度,αruc=5×10-4;Fvap为蒸发系数,Fvap=50;Fcond为凝结系数,Fcond=0.01;二者不相等的原因是因为蒸发过程一般比凝结过程快得多.

同时指出:Zwart-Gerber-Belamri空化模型比起其余的空化模型有着更好的鲁棒性,也更加的稳定,更容易收敛,且能够观测到明显的空化运动.

2.2 边界条件与求解控制

本文应用ANSYS CFX软件对核泵模型泵进行全三维定常空化模拟.湍流模型选用考虑旋转和曲率影响的RNGk-模型[10].水在常温(20 ℃)下的饱和蒸汽压力为2 338 Pa[11],空泡平均直径为2×10-6m,表面张力为0.071 7 N/m.过流部件间的耦合面一般选用interface面,并采取Frozen Rotor(冻结转子模型)交界面,从而实现导叶与叶轮之间的动静耦合,并利用None交界面处理出水流道与导叶间流动参数的传递.参考压力值设为0,残差精度设为10-5.

壁面是湍流与涡量产生的主要因素之一,对壁面的处理会明显提高数值计算结果的精度.通常空化发生在固壁附近,壁面处理的方法在一定程度上决定了空化流动模拟的准确性与精度.本研究中,在固壁处采用无滑移边界条件(no-slip condition),并在近壁区使用可自动调节以达到数值计算适用要求的可伸缩壁面函数(scalable wall function).该壁面函数放松了对近壁面第一层网格的限制;同时可以避免在离壁面的距离y*<15时使得计算结果恶化,且对于任意细化的网格,湍流壁面函数能够给出一致的解.当y*>11时,该壁面函数的表现与标准壁面函数一致.边界条件采用总压进口和质量流量出口.泵内部空化的产生通过逐步降低泵进口总压来实现,质量流量出口能够保证泵在设计工况下运行.整个流场在计算初态汽相体积分数为0.

3 计算结果与分析

3.1 试验验证

将模型泵的数值计算结果与试验结果进行对比,以验证数值计算的可靠性.所用测试试验台为修正后的四象限试验台,试验装置如图4所示.

图5为模型泵扬程、效率计算值与试验值对比.图中qV为体积流量,qV,d为模型泵设计流量.从图5可以看出,数值计算结果与试验结果吻合较好.核泵模型泵设计工况点的扬程模拟值为17.8 m,试验值为17.3 m,两者相对误差为2.9%;设计工况点效率模拟值为84.4%,试验值为82.5%,两者相对误差为2.23%.当在不同的流量工况时,扬程和效率的计算误差稍微变大,但二者的相对误差都低于7.5%.特别是在小流量工况下,扬程的模拟值略大于真实的实验结果,这是因为湍流模型对小流量下模型泵内部复杂流场表现得不够精确.纵观整个流量范围,扬程和效率的模拟值与实验值在趋势上具有一定的一致性,但由于在数值计算的边界条件设置中较理想化且没有考虑各个壁面的粗糙度,加上仅计算了水力损失,并没有考虑泵的摩擦损失与容积泄漏等原因,因此扬程和效率稍高.

图6为核主泵空化模拟与试验结果,ha为有效空化余量.由图6可知,空化过程的数值结果与试验结果较为吻合且变化趋势一致.该泵设计要求必需汽蚀余量为8 m,试验所得必需汽蚀余量为5.2 m,数值计算结果为4.87 m,两者均小于设计要求,其相对误差为6.3%,在可接受的范围内.

基于本研究只是针对设计工况下空化对核主泵内部流场的影响进行探讨,综合水力性能试验和空化试验数据,根据对模型的误差分析可知,数值模拟可以比较准确地预测泵的外特性且适用于本项研究.

3.2 核主泵空化特性曲线预测

通常以装置空化余量与扬程的关系曲线(ha-H)来描述泵的空化性能.以泵扬程下降3%时装置空化余量为泵的临界空化余量,即泵的必需空化余量[12].在泵空化外特性试验测量中,有效空化余量定义为泵进口断面流体能量与饱和蒸汽压力之差[13]:

(4)

式中:pin为泵进口压力,Pa;vin为泵进口处的平均速度,m/s;pv为饱和蒸汽压.

在试验验证了数值计算的可靠性基础之上,本文将叶轮空化分为以下几种工况(见图6):ha=16.11 m时,泵内未发生空化,为正常工况状态;ha=9.98 m时,泵扬程下降0.4%,为空化初生状态;ha=5.89 m时,泵扬程下降1.2%,为空化发展状态;ha=4.87 m时,泵扬程下降3%,为临界空化状态;ha=4.36 m时,泵扬程下降8.7%,为空化严重阶段;ha=4.26 m时,泵扬程下降13.5%,为空化断裂状态.由于核主泵在实际运行过程中不允许发生空化,因此本文主要针对临界空化点之前的空化状态,主要研究ha为9.98、7.93、5.89、4.87 m 时泵内部的流动.

3.3 空化流动对核主泵性能影响

3.3.1空化流动对核主泵外特性影响

通过数值模拟获得泵进、出口压力、叶轮扭矩后,对空化状态下泵扬程、效率以及功率下降进行对比分析.

泵的扬程:

(5)

式中:pout为泵出口压力,Pa;pin为泵进口压力,Pa.

泵的功率:

P=Mω

(6)

式中:M为作用于叶轮叶片上的转矩,N·m;ω为叶轮的旋转角速度,rad/s.

泵的效率:

(7)

图7为不同空化状态下泵的性能曲线.从图7可知,随着空化程度的加剧,泵扬程、效率及功率变化趋势基本相同.在空化初生和发展状态下,泵扬程和效率略有下降,功率几乎不变.在临界空化状态下,即ha=4.87 m时,泵扬程下降3%,效率下降2.3%,功率下降1.3%;在空化严重状态下,泵扬程、效率及功率都出现陡降趋势.可见,核主泵发生空化时,其扬程、效率和功率对有效空化余量降低的敏感程度不同.随着空化程度的加剧,扬程下降最快,效率次之,功率下降最慢.

3.3.2空化流动对过流部件性能影响

叶轮效率、导叶与压水室损失计算方法如下:

叶轮扬程:

(8)

式中:pimp,out、pimp,in分别为叶轮的进、出口压力,Pa.

叶轮效率:

(9)

式中:M为作用于叶轮叶片上的转矩,N·m;ω为叶轮的旋转角速度,rad/s.

导叶损失:

(10)

压水室损失:

(11)

式中:pyss,out、pyss,in分别为压水室及导叶进、出口截面上的总压,Pa.

图8为不同空化状态下叶轮扬程及效率曲线.由图8可知,ha=4.87 m时,叶轮扬程下降1%,效率并未下降;ha=4.36 m时,叶轮扬程下降5.3%,效率下降2%.此后,叶轮扬程及效率迅速下降,出现空化断裂.可见,空化对叶轮扬程的影响同样大于对效率的影响.

由图7和图8中还可以看出,在计算整机和只计算叶轮两种情况下,其扬程及效率随有效空化余量减小的变化趋势基本相同.在空化初生状态下,整机扬程17.8 m,效率84.4%,叶轮扬程19.9 m,效率94.4%.整机扬程比叶轮扬程低10.5%,整机效率比叶轮效率低10.6%.这是由环形压水室和导叶造成的流动损失、叶轮进口的冲击损失以及进出口管路造成的沿程损失和数值计算精度引起的.其中导叶和压水室损失为1.84 m,占总损失的87.6%.可见,导叶及压水室中的流动损失是导致整机扬程及效率低于叶轮的主要原因.

在有效空化余量ha=4.87 m时,泵扬程下降3%,效率下降2.3%;叶轮扬程下降1%,效率并未下降.这种下降差异主要是由环形压水室及导叶内损失造成的.

图9为不同空化状态下导叶及压水室损失.由图9可知,随着空化程度的加剧导叶内损失呈现先增大后减小趋势.在空化初生与发展状态下导叶内损失变化很小;在临界空化状态下导叶内损失增大且出现极大值;空化临界状态之后随着空化程度的加剧导叶内损失逐渐减小.压水室内损失在空化初生与发展状态下变化很小;在临界空化状态具有极小值;在临界空化之后呈现先增大后减小趋势.随着空化程度的加剧,压水室与导叶整体损失呈现先增大后减小的趋势.在空化断裂状态下,即ha=4.26 m时出现最大值;在临界空化状态下,即ha=4.87 m时具有极小值.导叶及压水室内损失变化主要是由叶轮内空化干扰下游流场造成的.由于在临界空化之前,导叶与压水室内整体损失变化较小,因此不对压水室与导叶展开说明,本文主要分析叶轮内流场分布规律.

3.4 核主泵叶轮内部空化发展规律

图10为核主泵在空化定常计算中,叶片上气泡体积率在不同空化状态下的分布,气泡表面定义为气泡体积率为10%的等值面.核主泵叶轮内压力随进口压力的逐渐降低而降低.当叶轮内局部压力低于液体的饱和蒸汽压时便发生空化,产生气泡.此时气泡主要集中在叶片吸力面靠近前盖板处,如图10a所示,叶轮内发生空化区域十分小,对流道内的流体流动影响可以忽略不计,同时泵性能几乎无变化,为空化初生状态.当有效空化余量继续下降,叶轮内空化过程继续发展,叶片吸力面被空化的面积增大,气泡沿着叶片表面缓慢地向叶轮出口位置及后盖板侧延伸,并在流道内壁面靠近吸力面的一侧堆积,如图10b和图10c所示,此时为空化发展状态.当空化过程持续进行时,叶片吸力面前盖板位置的气泡能够延伸扩散至叶片中部,后盖板侧气泡的面积也逐渐增大,叶片吸力面上的气泡堆积程度加剧,如图10d所示,此时空化的发展已对叶轮内能量交换产生影响,使泵性能下降,为临界空化状态.在此之后,吸力面气泡进一步堆积同时与压力面的气泡相连并堵塞流道,使得泵性能大幅降低,如图10e所示,此时为空化严重状态.在空化过程的末期,叶轮流道内堆满大量气泡,造成严重堵塞并导致过流面积受限,影响流体正常流动,出现空化断裂,如图10f所示.上述过程与图6中的ha-H关系曲线对应.由图10还可以看出,叶片上气泡分布不均匀,但不均匀度较低,并且随空化程度的加剧叶轮内气泡分布不均匀度逐渐降低.

3.5 空化状态下核主泵叶轮内流动特性

3.5.1空化状态下核主泵叶轮内压力分析

图11为不同空化状态下叶轮过流断面上压力沿流道方向变化曲线.横坐标为叶轮进口到出口流道中线的相对长度,用S表示,其中0代表叶轮进口,1代表叶轮出口.纵坐标为叶轮在不同半径处过流断面上压力的平均值.

由图11a可知,流体进入叶轮后其总压呈现先减小后增大趋势,符合叶轮做功原理.在叶轮进口处总压变化缓慢,这是由于核主泵叶片进口边不在同一轴面上造成的.在叶轮流道相对位置S=0.2处总压具有最小值,这是因为此处流体才开始接触叶片,叶片对流体做功.在流道相对位置S=0.4处,流体只受到25%左右叶片入口区域作用,所以在相对位置S=0.2~0.4处,其总压增大非常缓慢.在流道相对位置S=0.6处,几乎整个叶片入口区域开始对流体做功,因此在相对位置S=0.4~0.6处,其总压变化率逐渐增大.在流道相对位置S=0.6~1.0处,总压变化率先增大后减小,说明从叶片进口到出口,其对流体做功能力先增大后减小.不同空化工况下,总压曲线变化趋势基本相同.随着有效空化余量减小,叶轮流道内总压值逐渐减小.在空化初生和发展状态下,沿流道总压变化趋相同.在临界空化状态下,流道相对位置S=0.5附近,总压变化率明显减小;流道相对位置S=0.7附近,总压变化率明显增大.这种随着空化程度加剧,叶轮流道内总压变化差异主要是由气泡对叶轮流道的排挤作用造成的.在空化初生和发展状态下,气泡只在叶轮流道局部区域内产生和溃灭,对流道排挤作用不明显,不会对泵扬程及效率产生明显影响.在临界空化状态下,气泡数量大幅增加,叶片吸力面气泡堆积程度加剧,对流道排挤作用明显增大.此时在空化区域,由于气泡的排挤作用,使得过流断面面积减小,从而导致压力变化减小;在空化区域末端,即S=0.7附近,由于气泡溃灭,使得过流断面面积突然增大,从而导致压力变化增大.

由图11b可知,不同空化状态下,静压曲线变化趋势基本相同,均在流道相对位置S=0~0.2处,静压逐渐增大;在流道相对位置S=0.2~0.4处,静压先减小后增大,在流道相对位置S=0.3处具有最小值;在流道相对位置S=0.4~1.0处,静压逐渐增大,静压变化率先增大后减小.静压沿流道在叶轮进口处的这种变化规律是由核主泵叶片进口边不在同一轴面引起的.随着有效空化余量的减小,叶轮流道内静压值逐渐减小.静压变化趋势和总压类似,均在空化初生和发展状态下,沿流道静压变化趋势相同;在临界空化状态下,流道相对位置S=0.5附近,静压变化率明显减小;流道相对位置S=0.7附近,静压变化率明显增大.这也是由空化产生的气泡对流道排挤作用引起的.

由图11c可知,不同空化工况下,动压曲线变化趋势基本相同,均在流道相对位置S=0~0.2处动压逐渐减小,在S=0.2处具有最小值;在流道相对位置S=0.2~0.4处动压逐渐增大,其变化率逐渐减小;在流道相对位置S=0.4~1.0处动压先增大,在靠近叶片出口处又减小.动压沿流道在叶轮进口处的这种变化规律也是由核主泵叶片进口边不在同一轴面引起的.随着空化程度的加剧,叶轮流道内动压值几乎相同.在空化初生和发展状态下,其动压值不变.在临界空化状态下,流道相对位置S=0~0.6处动压值略有增大,这是由于在空化区域,气泡排挤流道,使得流速增大引起的.在流道相对位置S=0.7附近,动压值明显增大,这是因为在空化区域末端,即S=0.7附近,气泡突然溃灭,液体以高速填充空穴引起的.气泡溃灭导致过流断面面积增大,在流道相对位置S=0.8附近流速又恢复至无空化时的速度.在叶片出口处,动压增大是由于气泡溃灭导致液体流动角发生变化引起的.

3.5.2空化状态下核主泵叶轮流道内湍流耗散率分析

图12为不同空化状态下叶轮过流断面上湍流耗散率沿流道方向变化曲线.横坐标为叶轮进口到出口流道中线的相对长度,纵坐标为叶轮不同半径处过流断面上湍流耗散率的平均值.湍流耗散率是指在分子黏性作用下由湍流动能转换为分子热运动动能的速率[14].

由图12可知,沿流道方向叶轮内湍流耗散率整体呈现先增大后减小再增大的趋势.随着空化程度的加剧,叶轮内湍流耗散率变化较大.在叶轮流道相对位置S=0~0.3附近以及叶轮出口处湍流耗散率随空化程度的加剧变化极小.在流道相对位置S=0.3~1.0附近,随着空化程度的加剧湍流耗散率逐渐减小,且减小区域向叶轮出口靠近.这是由于随着空化程度的加剧,气泡区域增大并向叶轮出口延伸,而气泡的动力黏度比水小很多,从而使得湍流耗散率降低.

4 结论

1) 核主泵发生空化时,有效空化余量随之降低,但泵的外特性对其敏感程度不同.随着空化程度的发展,扬程下降最快,功率下降最慢.

2) 在空化状态下,由空化产生的气泡对叶轮流道产生排挤作用,使过流断面面积减小,流体相对速度增大.

3) 核主泵发生空化时,气泡的产生改变了空化区域流体状态,使流体动力黏度减小,导致空化区域湍流耗散率减小,降低了湍流耗散损失.