基于ANSYS的盘式制动器结构有限元分析

徐 丹

(江苏联合职业技术学院常州刘国钧分院,江苏 常州 213025)

制动器是汽车制动系统的重要组成部分,而盘式制动器因其结构简单、质量轻、通风性能良好、散热快、制动效能恒定、自洁能力强、维修保养方便等优点成为当前轿车制动器的主流[1]。

随着有限元建模技术和分析方法不断发展并日趋成熟,有限元分析技术广泛应用于航空、机械、汽车、船舶、建筑等工程领域,有限元分析可以用来计算分析形状及受力方式复杂的结构静动态特性问题,如应力应变、振动的频率和振型、动力响应等[2-3]。本文运用有限元分析软件ANSYS对某盘式制动器进行模拟分析,研究盘式制动器的应力与变形,为盘式制动器的进一步优化设计提供参考。

1 盘式制动器的工作原理

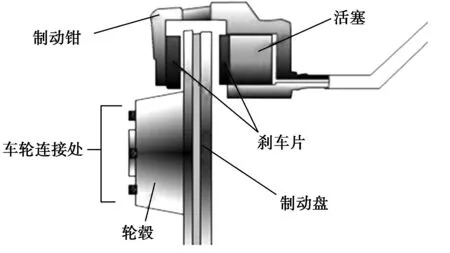

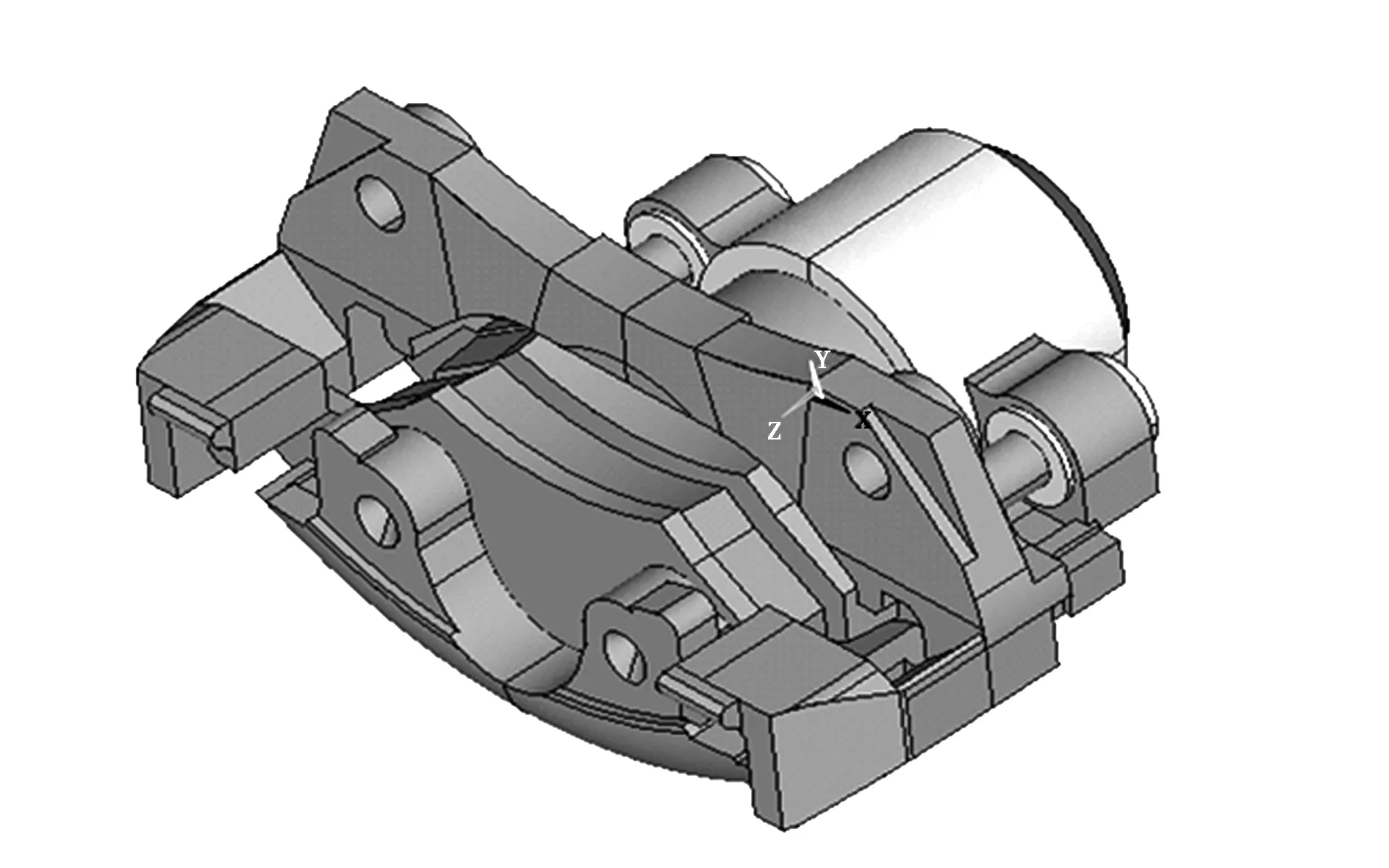

盘式制动器可用于前轮,也可以用于后轮,其主要由制动钳、制动盘、导向销、刹车片及活塞组成,如图1所示。支架紧固在悬架部件上,钳体通过导向销连接在支架上并可沿导向销左右滑动。钳体安装导向销的一侧装有活塞并用密封圈密封,形成制动轮缸,活塞与制动盘之间装有刹车片;而另一侧只有刹车片,当制动踏板被踩下时,制动轮缸内产生高压液压力,活塞向刹车片移动推动刹车片压紧制动盘,如图2所示。由于制动钳能够在导向销上移动,钳体在高压液力的作用下朝活塞运动相反的方向移动,于是制动盘另一侧的制动片也压紧在制动盘上,车轮制动。制动踏板松开后,制动轮缸内的液压力降低,活塞密封圈的弹力使活塞回位,钳体也回到初始位置,制动片与制动盘分离[4]。

图1 盘式制动器主要零部件

图2 盘式制动器工作原理

2 有限元模型的建立

2.1 制动钳及制动钳支架几何模型建立

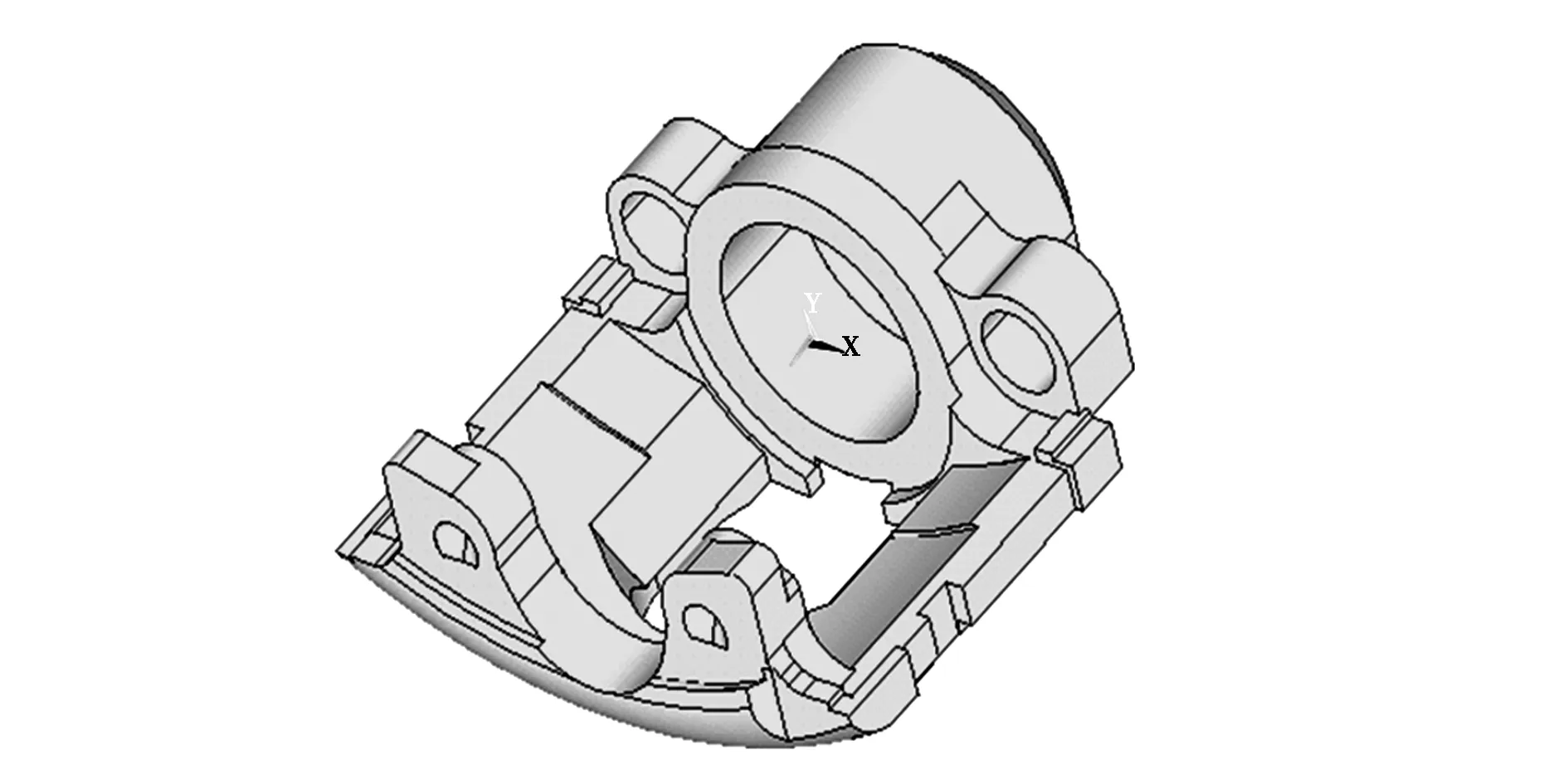

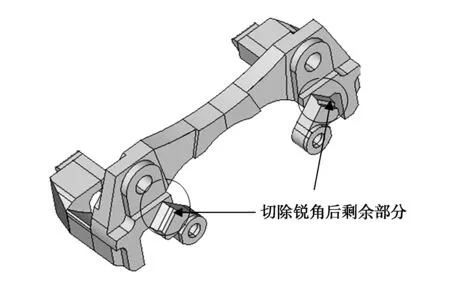

本文重点研究整个制动器的应力应变,因此只建立对传递应力方面作用较大的零部件数值模型,其中制动钳及制动钳支架是制动器的主要构件[5]。由SolidWorks绘图软件建立其主要构件模型后,再导入ANSYS建立完整的数值模型。制动钳及制动钳支架几何模型分别如图3、图4所示。

图3 制动钳几何模型

图4 制动钳支架几何模型

完成零件几何模型制作后,进行零件的组装工作。本制动器模型采用制动钳几何模型中的统一坐标系统原点,按零部件之间的相对位置关系进行组装。其中,假设制动盘厚度为5 mm,则两片刹车片间的间隔距离同样是5 mm,依此反推内侧背板、活塞、导向销以及制动钳的总体坐标位置。制动器的整体组装如图5所示。

图5 制动器整体组装

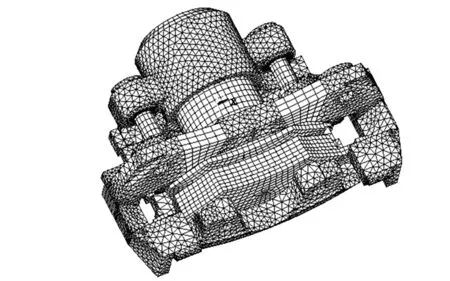

2.2 有限元模型网格划分

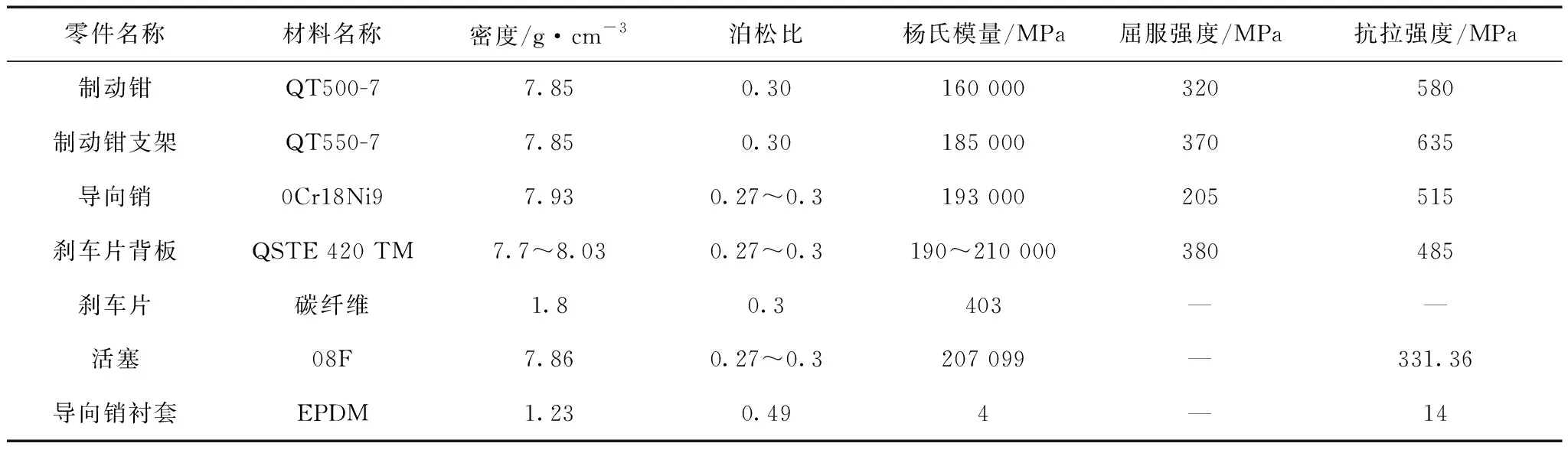

本次分析选择ANSYS 提供的 Solid45元素进行结构静力分析,并采用六面体与四面体混用。制动器各主要部件的材料设定见表1。

为避免应力集中现象发生,从而准确快速地得到分析结果,需要处理及修改几何模型并加以简化。

对有限元模型采用细密的网格分布,网格化后整体模型的节点数为26 278个,元素数为61 488个。

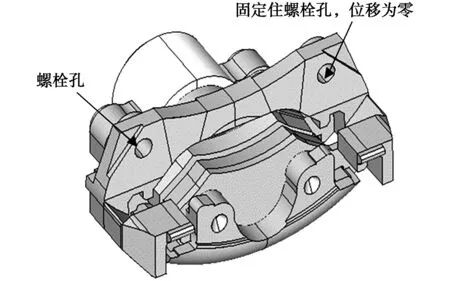

2.3 边界条件及载重

在设定约束边界条件时,将约束条件施加于制动钳支架所含的螺栓孔洞中,对此孔洞内壁进行固定,约束其在x、y、z方向的位移为零,如图6所示。

表1 制动器材料相关参数

图6 边界约束条件

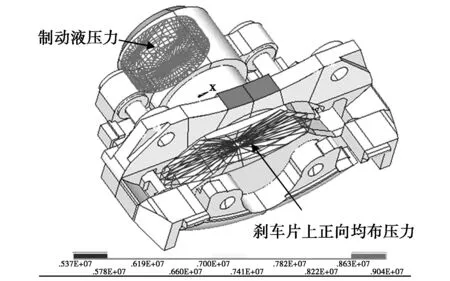

在设定外力的边界条件时,模拟制动器进行制动(施加最大制动力时)的真实情况。制动时液压制动管路提供最大液压压力,刹车片与制动盘之间产生摩擦力,为取得保守的计算结果,这里使用静摩擦系数来模拟制动盘与刹车片的摩擦力。在模拟制动时,制动钳内的制动液以均布压力的形式作用在活塞底部面积上[6],如图7所示;刹车片上的正向压力及摩擦力则施加于两侧刹车片与制动盘间的接触面积上,如图8所示。

图7 压力施加位置

图8 刹车片上摩擦力施加方式

设置完以上材料属性、载荷和边界条件等参数后,组合完成盘式制动器的有限元素模型,提交分析求解器进行计算分析。盘式制动器有限元模型如图9所示。

图9 盘式制动器有限元模型

3 试验结果分析

3.1 刹车片

刹车片总应变分布如图10所示。刹车片受力后,其总应变最小值约为0.004,而最大值约为0.034,刹车片上产生拉伸变形。虽然刹车片上有制动盘施予的正向压力,但其总应变图中未出现压缩应变,由此可知摩擦力对刹车片的影响比正向压力的影响大,因此在应变中无压缩应变产生。

图10 刹车片总应变分布

刹车片变形及磨损如图11所示。将刹车片的总应变分布(图10)与实际的刹车片变形磨损(图11)交互比对,可知真实的变形及磨损情况与有限元分析结果相符,其磨损都集中于刹车片前后两端,尤其前段最为明显。

图11 刹车片变形及磨损

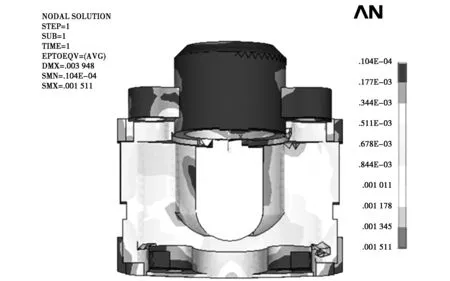

3.2 制动钳

制动钳总应变分布如图12所示。此构件整体都没有很大的应变量,只有局部的小区域达到0.001 3~0.001 5,而且边缘地带的应变(约0.000 6)和应力值也都远小于屈服点,构件满足强度要求。

制动钳泵体主要承受其内部的均布油压压力,因此其外部的应变量很小,约为 0.1e-3以下,而内部的应变量也约在 0.3e-3以下,如图13所示。泵体是制动分泵的重要组成部分,一旦其变形将会导致泵体与活塞之间产生泄漏,从而影响制动性能。因此,制动钳分泵所承受的应力虽然不大,但其刚度要求却很高,所以在设计上其断面面积较为宽厚,以达到减少变形的目的。

图12 制动钳总应变分布

图13 制动钳泵体应变分布

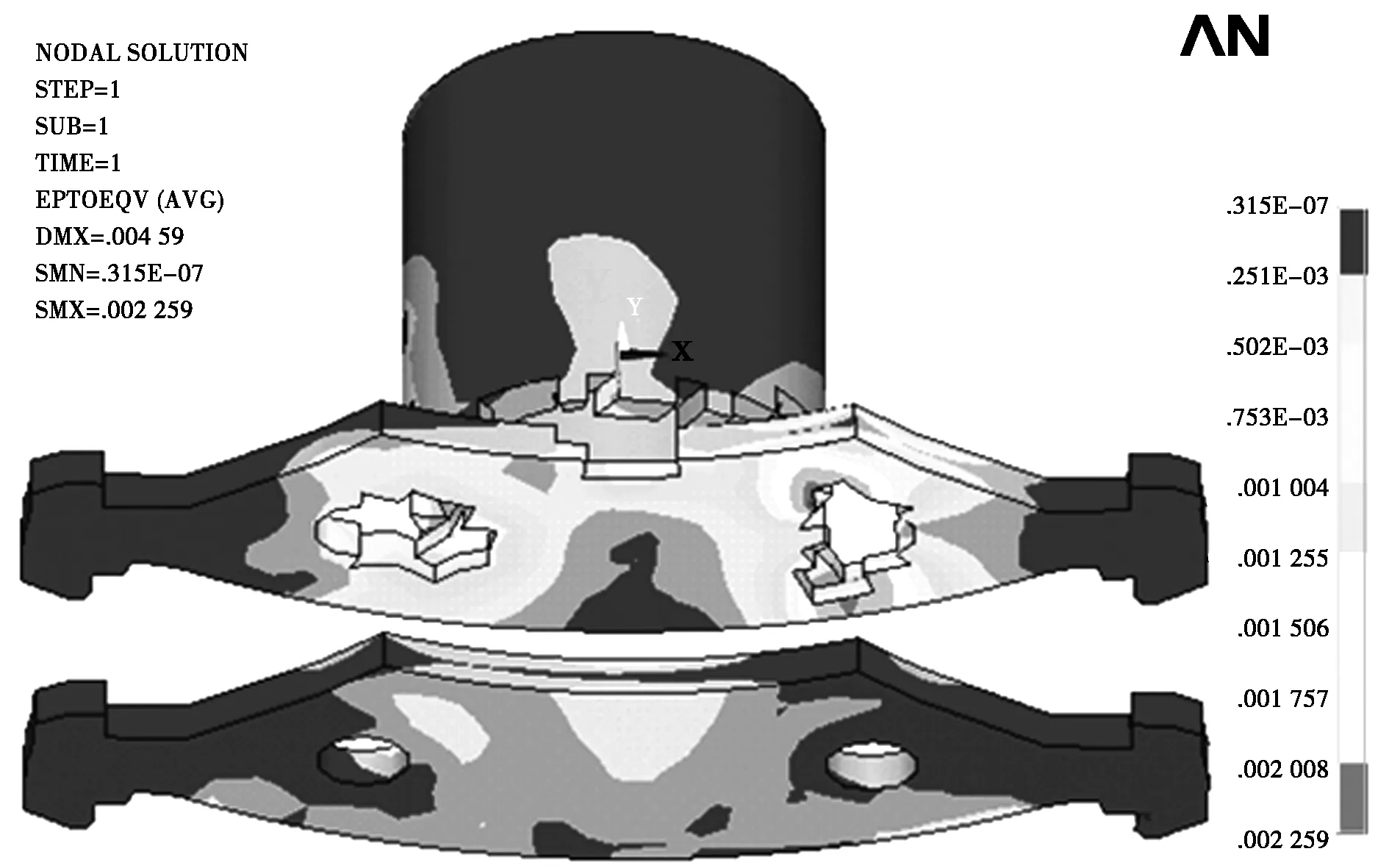

3.3 制动钳支架

制动钳支架应力分布如图14所示,其最大应变发生位置集中于导向销与制动钳支架相接合的部分。此位置产生最大变形的原因是因为制动钳支架是整个制动器里唯一具有位移约束条件为零的构件,而导向销需要将大部分的外力从制动钳传递至制动钳支架,所以其传递的力量较大,又因为在断面面积改变的位置上容易发生应力集中现象,所以在制动钳支架中最容易发生破坏的位置就集中于传递大量外力又同时有断面缩减的部分,制动钳支架局部应变分布如图15所示,最大值为 0.001 2。由图15可知在截面面积缩小位置最容易产生扭转破坏,但由于其最大应变值0.001 2仍小于制动钳支架材料的屈服应变值0.002,因此这部分的强度依然足够。

3.4 刹车片背板

刹车片背板将刹车片承受的外力传递到制动钳支架上,以保持制动片在制动过程中的稳定性,但由于刹车片背板构件的形状像薄板,所以容易产生弯折变形。内侧及外侧刹车片背板应变如图16所示,内侧刹车片因为其背后只有活塞提供约束力,所以内侧刹车片背板的两端极易弯折,外侧刹车片背板与制动钳的接触面积较大,具有充分的约束条件,因此其变形量较小。

图14 制动钳支架应力分布

图15 制动钳支架局部应变分布

图16 内侧及外侧刹车片背板应变分布

内侧刹车片背板弯折位置集中在两个孔洞附近,应变如图17所示。此孔洞的功用是嵌合固定住刹车片,但其周围却容易造成应力集中并产生裂缝。此外,此孔洞的边缘恰与活塞的边缘重合,活塞虽提供刹车片背板约束力,但由于其边缘和孔洞的边缘重合,所以更使得背板的孔洞边缘因为传递内力的截面积骤减而加重了应力集中现象。

图17 刹车片背板与活塞应变分布

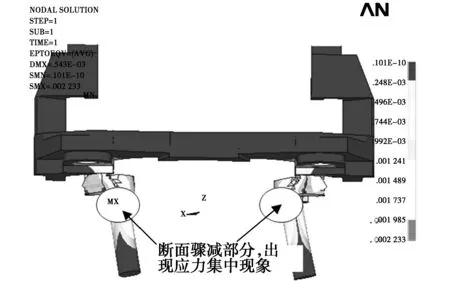

3.5 导向销

导向销的变形及应变如图18所示。由图18可见最大应力出现于导向销和制动钳支架接合处,而且导向销出现了弯曲变形。这是由于导向销需要将大部分的外力从制动钳传递至制动钳支架,同时断面面积骤变也会导致应力集中。因此,导向销上最容易发生破坏的位置就是同时具有传递外力功能及断面缩减部分,即图18中圆圈位置。

图18 导向销的变形及应变分布

4 小结

本文引用逆向工程,结合有限元分析软件ANSYS构建某盘式制动器的有限元模型,模拟与分析了盘式制动器各主要部件的应力与变形。结果表明该盘式制动器性能达到工作要求,在刹车片的形状、刹车片背板的厚度、导向销之间的距离及制动钳支架的轻量化设计等方面还有进一步优化的空间。