老通扬运河钢坝闸防腐涂层耐久性试验

张泽挥, 朱翃宇, 陶拥政, 巫亚明, 张永胜

(1.南京航空航天大学, 江苏 南京 210016; 2.泰州市引江河河道工程管理处, 江苏 泰州 225300;3.泰州市城区河道管理处, 江苏 泰州 225300; 4.江苏省交通工程集团有限公司, 江苏 镇江 212100)

水利工程是关乎国计民生的大工程,国家始终高度关注水利工程的建设与发展。江苏省水系丰富,具有发展水利工程的优越条件。随着近些年江苏省水利事业的发展,修建了许多水闸以满足城市用水、景观建设及环境整治和灌溉的需要。钢坝闸是一种特殊结构的水闸形式,其设计使用寿命可达50年,其闸门门体、启闭机等都是金属结构。由于钢坝闸可以设计的比较宽,可以省去数孔闸墩,所以不但结构简单,还可以节省不少投资。因此,钢坝闸在城市防洪、河道整治、景观水利工程等领域有较多的应用。但是钢坝闸的闸门门体、启闭机等主要结构都是水工金属结构,其所处的环境介质及运行工况较为复杂,导致钢坝闸在使用过程中容易受到环境因素的作用而发生腐蚀破坏,从而影响钢坝闸的安全性和耐久性。因此,为了有效控制钢坝闸的腐蚀,延长其使用寿命,钢坝闸的长效防腐问题值得深入研究[1-2]。

水工金属结构的防腐蚀手段主要为防腐涂层防护、喷涂金属与涂料联合防护、阴极保护等,而防腐涂层是水工金属结构防护应用最为广泛,也是较为经济、简便的技术手段。防腐涂层能与金属基体紧密结合,防止腐蚀介质与金属基体接触,延长水工金属结构的使用寿命[3-4]。但是在服役过程中,防腐涂层会受到紫外线、温度、湿度、氯离子等环境因素的作用,涂层会通过不同降解形式发生老化降解,产生不同程度的缺陷,如失光、变色、开裂、起泡、剥落等,降低防腐涂层的耐久性,最终导致水工金属结构的腐蚀和破坏[5]。目前国内外已有一些学者通过自然暴晒试验和人工加速老化试验等方法对防腐涂层的耐久性进行研究。许旭东等[6]分析和探讨了防腐材料、表面预处理、施工工艺、涂层厚度等对水工金属结构防腐涂层附着力的影响,提出提高涂层附着力的有效方法;王连盛等[7]测试了4种不同防腐涂料的耐人工老化性能,通过中性盐雾试验测试了每种防腐涂料老化前后及人为划痕破坏处理后的耐腐蚀性能;张三平等[8]通过室内加速腐蚀试验,发现对于不同涂层室内加速腐蚀的破坏形式和程度与户外暴露结果有差异;Hirohata等[9]模拟海水环境自行设计了加速腐蚀试验系统,对环氧涂层、聚氨酯涂层和焦油聚氨酯涂层进行加速腐蚀试验。目前防腐涂层的耐久性研究仍然存在着一些问题:自然暴晒试验的试验周期长;人工加速老化试验考虑的环境因素有限,与实际工况有差距;防腐涂层寿命预测难度较大;防腐涂层的维修设计理论研究较少。

研究钢坝闸防腐涂层的耐久性,对避免防腐涂层失效导致的钢坝闸安全性及耐久性的降低具有重要的工程应用价值。本文针对泰州老通扬河钢坝闸防腐涂层进行耐久性试验研究,分析涂层的光泽度、色差、厚度、生锈面积4个指标的变化,并对防腐涂层的耐久性进行分析,为老通扬运河钢坝闸防腐涂层的维修决策提供依据。

1 试 验

1.1 工程背景

本文研究的工程背景是江苏省泰州市老通扬运河钢坝闸,位于S231省道道路桥梁西侧与老通扬运河交汇处,闸宽35m,底高程0.0 m,可调节挡水高程最高至5.0 m,于2011年5月完工验收。老通扬运河钢坝闸设底轴驱动式翻板闸门1扇,孔口尺寸:28 m×5 m ,底轴外径1 500 mm;配套2×2 000 kN/2×500 kN-4.65 m液压启闭机1套,冲於系统1套,工程挡水高程最高均达5 m。钢坝闸的金属结构总重约379 t,采用防腐涂层防腐辅之以阴极保护系统。通过实地考察,老通扬河为淡水河,由此分析得出影响防腐涂层防护性能的主要环境因素为:紫外线、温度、湿度、雨淋、干湿交替。

1.2 试验材料

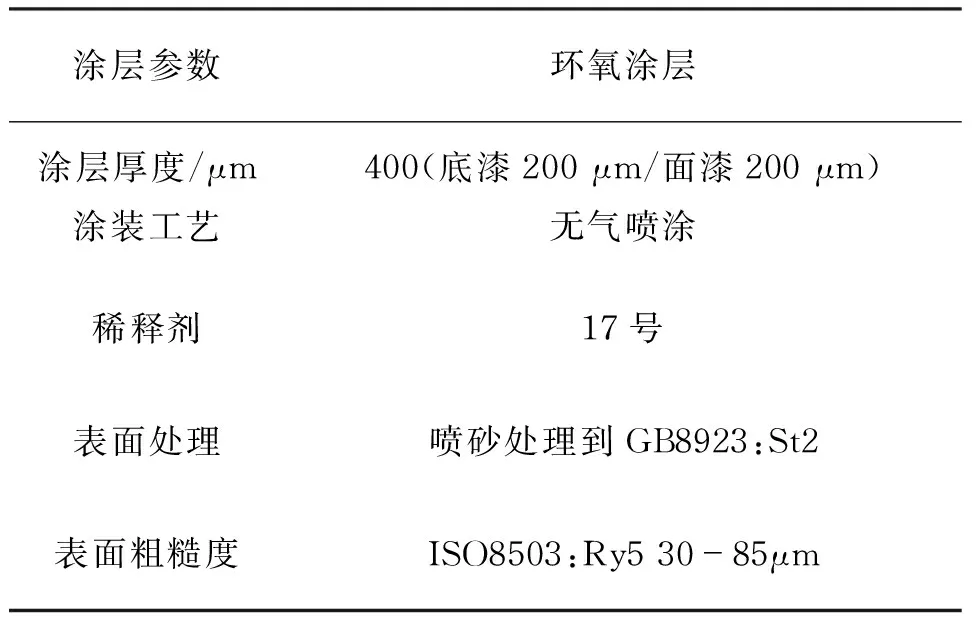

本文所用的试验材料环氧涂层,是一种双组份、低表面处理、耐磨、高固体含量,并采用聚氨固化的改性环氧厚浆漆,可达到很高的涂层厚度,特别适用于不易喷砂处理的表面,或经高压水喷射处理后表面依然潮湿的部位。环氧涂层的参数如表1所示。试验所用的钢材型号为Q235,弹性模量为200 GPa,钢板尺寸为140 mm×70 mm×4.5 mm,钢板的屈服强度为325 MPa,抗拉强度为492 MPa,伸长率为36%。涂覆涂料前,按照国标GB/T 8923—2011《涂覆涂料前钢材表面处理 表面清洁度的目视评定》中关于涂覆涂料前钢材的表面粗糙度等级相关规定,对钢板进行机械打磨处理至St 2,然后用金属清洗剂进行除油,无水乙醇除水,待钢板风干后。置于室内干燥箱体内备用。按标准方法共制备3个涂层试件,编号分别为D01、D02、D03。

表1 环氧涂层参数

1.3 试验方法

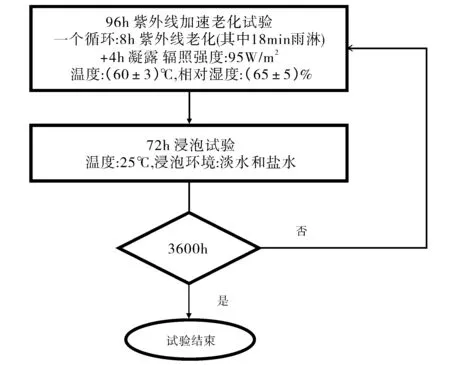

钢坝闸防腐涂层的人工加速老化试验在YSZW-P型紫外线加速老化箱中进行,将制备好的涂层试件放置于紫外线加速老化箱和自制的浸润箱,紫外线加速老化箱可模拟紫外线、温度、湿度、雨淋以及干湿交替等环境因素,同时能够在不改变涂层失效机理的前提下达到加速老化的效果。一个加速试验周期为7 d,其中前4 d放置于紫外线老化箱进行紫外线加速老化试验,后3 d放置于淡水全浸箱中进行浸泡试验,淡水溶液为常温自来水,每周更换1次溶液。人工加速老化试验程序如图1所示。

采用3nh型60°镜面光泽度仪测量涂层的光泽度变化,测量前在标准镜面上进行仪器校准,每个试件测量5个点,然后计算测量平均值得到涂层试件的光泽度。采用CT-220型涂层测厚仪测量涂层在老化过程中的厚度变化,测量前在标准金属块进行仪器校准,确认测量精度满足要求,每个涂层试件测量5个点,并取5次测量值的算术平均值为试件的涂层厚度。采用相机采集涂层表面照片,通过Matlab2014 Ra色差程序计算涂层试件的色差变化。通过放大镜目视观察和图像处理手段计算涂层的生锈面积率变化。不定期测量防腐涂层表面的光泽度、色差、涂层厚度、生锈面积等指标的变化,分别绘制指标变化曲线,分析防腐涂层的耐久性。

图1 人工加速老化试验程序

2 试验结果与分析

2.1 光泽度

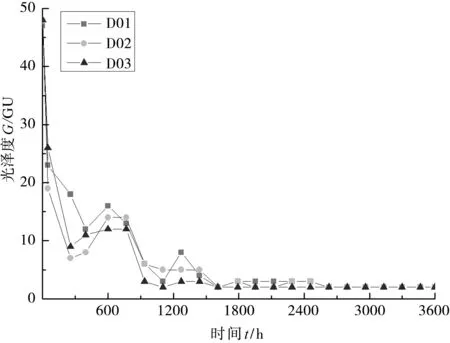

涂层光泽度的变化能很好的表征老化初期阶段防腐涂层所发生的变化。图2为环氧涂层试件在加速老化试验条件下的光泽度变化曲线,试件编号分别为D01、D02、D03。从图2可以看出,在整个老化期间,涂层的光泽度整体是呈下降趋势。在0~300 h之间时,光泽度急速下降,失光率接近80%,这是因为涂层受到紫外线辐照的作用,涂层树脂发生分解,涂层中的颜料粒子在表面堆积,使涂层变得粗糙,造成涂层光泽度的快速下降;而在300~600 h之间时,涂层的光泽度开始缓慢上升,这是因为受温度的影响,光泽度有个缓慢恢复的过程;在600~600 h之间时,涂层的光泽度缓慢下降,直至涂层完全失光。

通过分析涂层的光泽度变化曲线,可以得到如下结论:(1)随着试验时间的增加,环氧涂层的光泽度整体呈下降趋势,前期下降快,后期下降缓慢;(2)温度对涂层光泽度的变化有一定的影响。

图2 光泽度变化曲线

2.2 色差

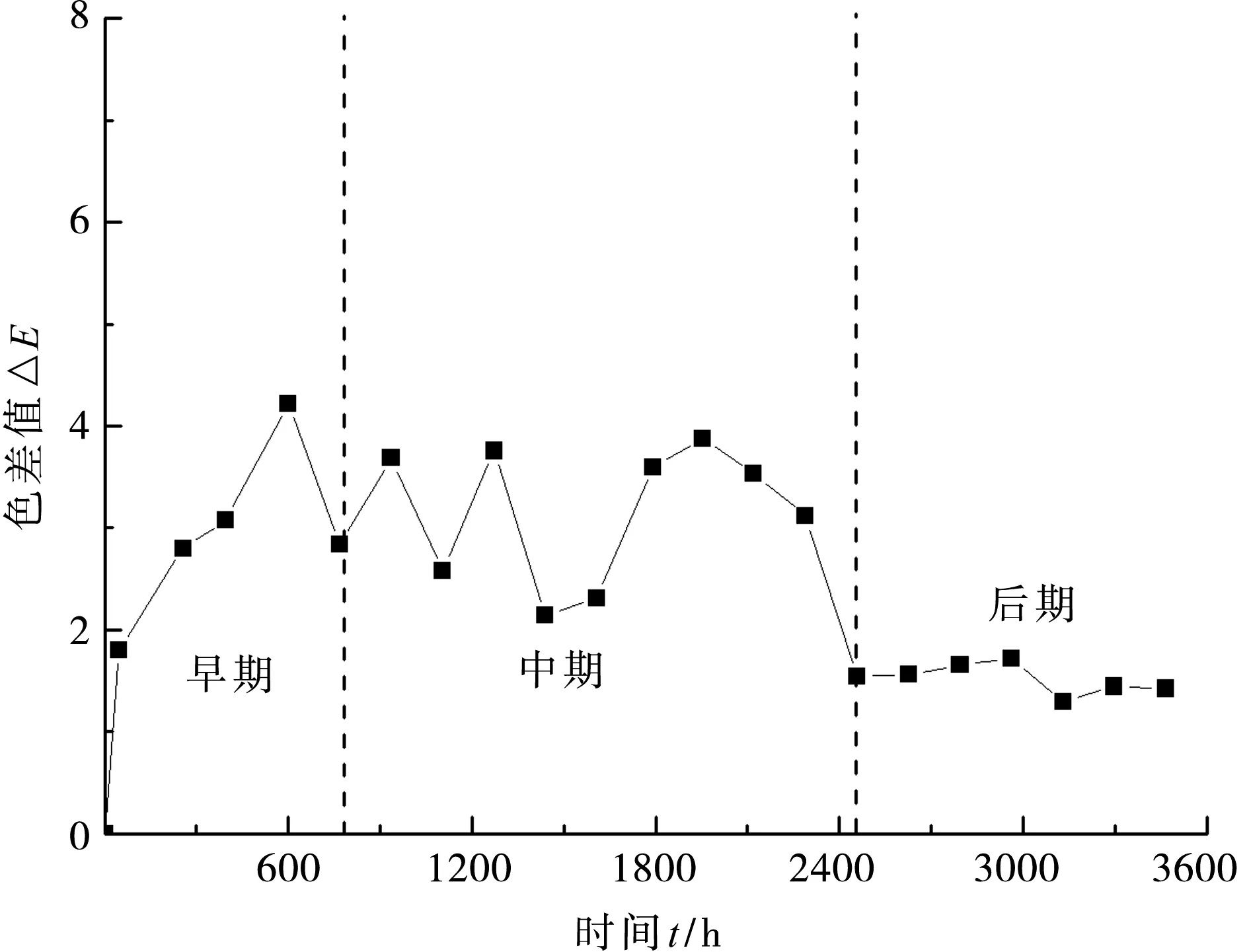

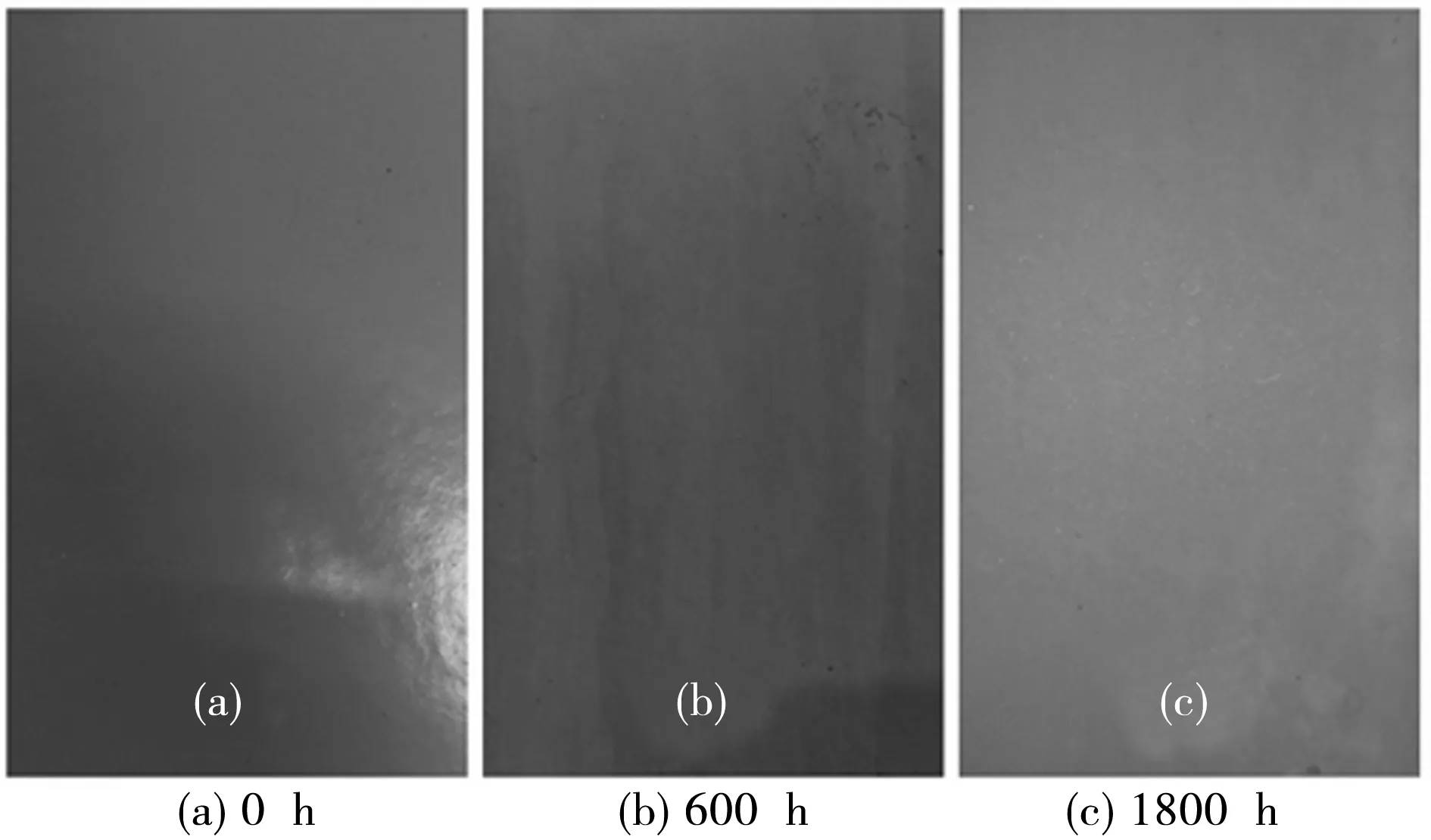

涂层的色差同样是表征涂层老化前期变化规律的重要指标,崔晓飞等[10]通过失光率、色差等指标研究聚氨酯涂层的老化规律。随着Matlab等软件的广泛应用,测量色差既可以通过色差仪测量也可以通过编程色差程序计算涂层的色差变化,Sharma等[11]通过自行编程的CIEDE2000色差程序计算涂层的色差。本文通过Matlab色差程序计算环氧涂层的色差值变化,图3为涂层色差值变化曲线。从图3中可以看出,在老化前期,涂层试件的色差值呈迅速增加趋势,这是因为涂层老化的化学变化,涂层内部大分子官能团结构因受到紫外线的破坏,导致光降解作用发生,涂层中颜料流失,涂层表面变的粗糙,同时有粉化现象,使涂层颜色发生变化。在老化中期,涂层试件的色差值呈缓慢下降趋势。在老化后期,涂层试件的色差值变化趋于稳定,此时虽然涂层的色差值较小,但是涂层的表面颜色变得十分暗淡,几乎褪色,这是因为发生化学变化后的物理变化,涂层表面变粗糙后,随着喷淋的进行涂层表面被冲刷,颜色粒子随冲刷进一步流失,同时有水分渗入涂层,引起表面涂层与中间层的附着力下降,涂层发生锈蚀并且几乎褪色。图4为涂层颜色变化对比,分别展示了0 h、600 h、1800 h的涂层颜色,可以看出环氧涂层的颜色在老化前中期变化较为明显,在老化后期,环氧涂层的颜色与老化前相对比,显得更加暗淡,几乎褪去原先的灰色,这与图3的色差值变化曲线相一致。

图3 色差变化曲线

图4 涂层颜色变化对比

2.3 厚 度

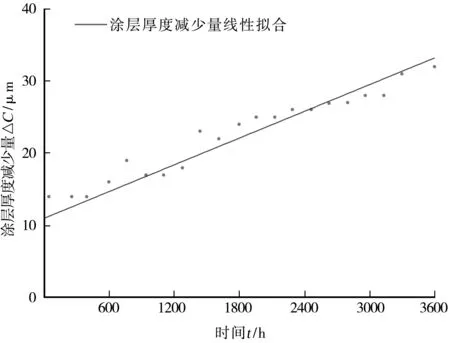

本文对环氧涂层在老化期间涂层厚度的变化规律进行了研究,涂层厚度变化规律通过涂层厚度变化量ΔC来表征,计算公式如式(1)所示:

ΔC=C0-C

(1)

式中,ΔC为涂层厚度变化量;C为老化后涂层厚度测量值;C0为老化前涂层厚度测量值。

图5为环氧涂层在人工加速老化试验条件下的涂层厚度变化曲线,其中横轴为时间t,纵轴为涂层厚度减少量ΔC。从图5中可以看出,在整个加速老化试验期间,涂层厚度减少量呈缓慢上升趋势即涂层厚度缓慢地降低,对试验数据进行线性拟合,具有较好地相关性,拟合公式如式(2)所示。涂层厚度呈线性下降,这是因为在加速老化试验期间,涂层在紫外线的作用下,涂层内部的树脂等高分子结构发生老化降解,在涂层表面发生粉化现象,从而导致涂层厚度逐步减少。根据Fick的扩散定律,水和氧气等腐蚀介质在涂层中的传输符合Fick扩散定律,而且在钢板表面用涂层进行防护,就会在钢板表面形成一层涂膜,这层涂膜能够阻挡腐蚀介质与钢材基体接触[12-13]。不少科技工作者依据这一理论,认为增加涂膜厚度就可以增加涂层对钢材的防护作用,从而延长涂层的寿命。本文经过3 600 h的加速老化试验,涂层厚度总共下降 32 μm,因此从涂层厚度来考虑,环氧涂层对金属基体的防护性能较好,且在实际工程中钢闸门表面喷涂涂层的厚度应当有一定的保证,这样涂层才能起到应有的防护作用。

ΔC=11.07+0.006tR2=0.84

(2)

式中,ΔC为涂层厚度变化量;t为时间;R2为相关性系数。

图5 涂层厚度变化曲线

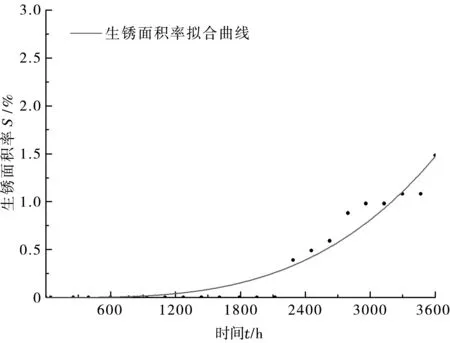

2.4 生锈面积

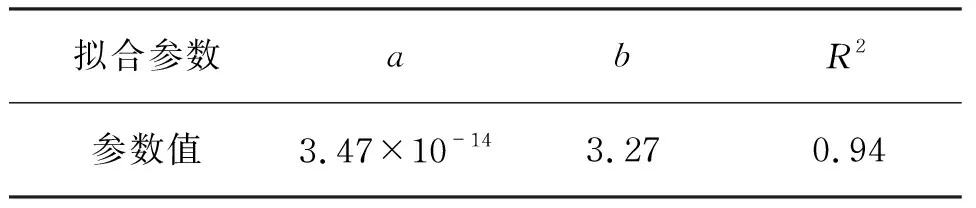

生锈面积是评价涂层耐久性的一项非常重要的指标,国内外许多学者将5%生锈面积作为防腐涂层的失效标志。图6为环氧涂层在加速老化试验条件下的生锈面积变化曲线。从图6中可以看出,在0~500 h之间,涂层表面没有出现生锈,从1 500 h左右开始,涂层表面逐渐出现可见的深褐色锈点。在1 500~3 600 h之间,涂层的生锈面积逐渐上升,并在试验结束时涂层表面有较多的锈点,生锈面积接近1.5%,发生了较为明显的腐蚀。涂层发生锈蚀的原因主要有以下几点:(1)在涂层老化的前期,涂层表面主要出现失光、变色、粉化等现象,水、氧气并没有能够渗透涂层腐蚀金属基体;(2)当涂层老化到一定程度,树脂等高分子结构的降解导致涂层的空隙变大,水、氧气等更容易渗透进涂层内部而接触到金属基体,发生一系列的化学反应使金属基体腐蚀产生深褐色的腐蚀产物,此时在涂层表面可以观察到明显的生锈现象,并且生锈面积随着时间的增加而增加。对生锈面积变化曲线进行非线性拟合,与公式(3)有着高度的相关性,拟合参数统计见表2。

S=atb

(3)

式中,S为涂层的生锈面积率;t为试验时间;a和b为常数。

图6 生锈面积变化曲线

表2 拟合参数统计

3 钢坝闸防腐涂层耐久性分析

从本文的人工加速老化试验结果来看,环氧涂层在老化初期,涂层表面只出现失光、变色等缺陷,并未出现锈点,而环氧涂层在老化中后期,涂层表面开始出现锈点,并且生锈面积率不断增加,在整个老化期间,涂层的厚度呈下降趋势。日本防腐蚀专家山本隆将涂层的失效标志定义为5%生锈面积率,因此本文将环氧涂层的失效标志假定为5%生锈面积率。根据公式(3)可推导得到防腐涂层寿命经验公式(4)。根据5%生锈面积率和表2中的拟合参数值,代入公式(4)可计算得到环氧涂层在人工加速老化环境下的寿命为5 227 h(0.6年)。钢坝闸防腐涂层在实际工况中的预期寿命需在人工加速老化环境下的寿命前乘以一个加速倍数,此加速倍数根据国家材料环境腐蚀平台的数据获得,经过计算加速倍数为17.3~34.6。因此,老通扬运河钢坝闸防腐涂层的预期寿命为10.38~20.76年,此预期寿命为制定泰州老通扬运河钢坝闸防腐涂层的维修决策提供理论依据。

(4)

4 结 论

通过对老通扬运河钢坝闸防腐涂层耐久性的试验研究,可以获得如下结论:

(1)随着试验时间的增加,环氧涂层的光泽度整体呈下降趋势,前期下降快,后期下降缓慢,温度对光泽度的变化有一定的影响。

(2)在老化前期,涂层试件的色差值呈迅速增加趋势,在老化中期,涂层试件的色差值呈缓慢下降趋势。在老化后期,涂层试件的色差值变化趋于稳定,此时虽然涂层的色差值较小,但是涂层的表面颜色变得十分暗淡,几乎褪色。

(3) 涂层的厚度随着试验时间呈线性下降,3 600 h的加速老化试验使涂层厚度失去32 μm。

(4)涂层在老化前期未出现生锈,中后期涂层的生锈面积率随着试验时间呈不断上升趋势。

(5)根据试验结果和寿命经验公式计算得到老通扬运河钢坝闸防腐涂层的预期寿命为10.38~20.76年,为制定泰州老通扬运河钢坝闸防腐涂层的维修决策提供理论依据。