基于DSP+CPLD+PLC的凝壳炉电源控制器的设计

王致远,王雪冰

(1.西安石油大学电子工程学院,西安 710065;2.上海宝冶集团有限公司,郑州 450018)

0 引 言

当今世界形势风云变幻,谁引领了先进科技,谁就不会被时代所淘汰。航空航天技术水平往往最能反映一个国家的硬实力,而钛和钛合金是航空航天领域必不可少的材料。凝壳炉作为加工钛和钛合金的必备设备,已越来越多的受到了关注。这种设备从结构上分为凝壳炉炉体和给其供电的电源两大部分。铸件质量的好坏直接决定于凝壳炉电源的供电质量。早期的凝壳炉采用交流供电,由于这种供电方式不安全、电弧稳定性差,现在已退出了历史的舞台,凝壳炉的直流供电技术也成为了当今装备制造行业不断研究的方向之一[1]。直流供电的诸多方案中,多脉波整流由于可输出功率大、注入电网谐波量少等优点脱颖而出,成为直流供电的不二之选,这就给凝壳炉用直流电源的控制系统提出了更高的要求,主要表现在高性能的电力电子触发电路、出现故障时的快速保护、输出的电流要足够稳定。

文中设计的控制系统将应用于某重点攻关课题1.5 t凝壳炉,针对该凝壳炉实际工作过程中的均流问题、多路触发、高精度控制等特点,文中提出了一种使用DSP与CPLD相结合对整个凝壳炉用直流电源进行控制,PLC对整个系统进行监控的设计方案。

1 凝壳炉介绍

1.1 凝壳炉工作过程

在本系统中,自耗电极与坩埚为凝壳炉的主要结构。其中,自耗电极接电源的负极,坩埚接电源的正极。系统投入运行后,工作人员控制伺服系统使电极杆(自耗电极)下降,当下降到一定距离时开始起弧,电极开始熔化,熔化的金属变为液体流入坩埚中[2]。当坩埚中液态的金属达到一定量时,工作人员断开电源,迅速倾转坩埚将液态金属倒进铸型中[3]。凝壳炉熔炼时间较短(一般为20mins),一般会在完成一个铸型浇铸后,马上开始下一个铸型的浇铸,所以每天需要多次的分闸与合闸。

1.2 凝壳炉电源特殊需求

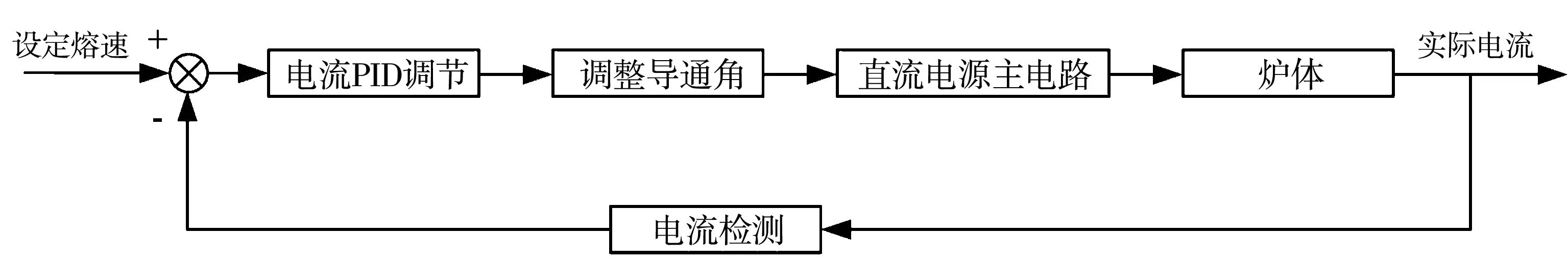

(1)凝壳炉根据熔化不同的金属量往往需要不同的输出电流大小。凝壳炉用直流电源设置有熔速控制系统,其原理图如图1所示。首先工作人员根据金属的加工量,设置合适的电流值,该值在闭环控制器的作用下,与凝壳炉的实际输出电流值进行比较,当两者的误差在允许范围内时,完成PID算法,在这一过程中实际输出电流值逐渐与给定电流值趋于一致。

图1 熔速控制原理图

(2)应用电子触发器,使得同一整流臂各并联电力电子器件的触发脉冲前沿上升率趋于一致,既要保证最大上升时间为0.2~0.3 μs,又要保证各并联晶闸管的触发脉冲前沿最大误差时间小于0.2~0.3 μs,同时要采用强触发措施,使得同一整流臂上并联的晶闸管导通时间尽可能一致。

(3)均流问题。此类大功率电力电子变流设备难免要出现多个电力电子器件并联或者多个模块的并联,不同的电力电子器件或者多个模块要输出尽可能相同的电流。

(4)故障保护要及时有效。此类电源运行时输出功率极大,如果出现了故障,如电流闭环调节失效,输出电流值会不断升高,会对人身安全造成严重的威胁;凝壳炉使用水冷却的坩埚和电极杆可能因各种原因发生漏水,泄露出的水会在高温下被电解产生大量氢气和氧气,氢气在高温下极容易发生爆炸造成重大事故。因此,电源的监控与保护电路务必灵敏。

2 控制系统整体方案设计

本论文的控制系统设计基于1.5T凝壳炉直流供电系统。此供电系统选用多相整流技术,通过移相变压器的移相,达到在一个时间周期内输出多个电压波头的目的。由于供电系统输出的电压为24脉波,决定了此控制器具有输出24路相位互差15°触发脉冲的能力。还应该看到,如此大功率的电力电子变流设备,一旦发生故障或者处于不正常的运行状态,无论对财产还是人身安全都是极大的威胁,所以系统的监控与保护也要足够灵敏。

在控制系统中,主控制器选用DSP+CPLD。DSP由于其具有超强的数据处理能力以及可重复编程性,负责整个系统的闭环调节;CPLD的逻辑和存储器资源丰富,负责控制系统脉冲的分配。触发脉冲选用双窄脉冲,可确保晶闸管的可靠触发。PLC单元完成整个电源系统的监控与保护,可以实现合/分接触器、封锁/解锁脉冲、本控/远控、合闸到位检测、快熔熔断检测、水温油温过高报警、变压器轻/重瓦斯报警等功能。PLC单元通过通讯模块与触摸屏与上位机进行实时数据交互,将电源的运行状况显示在触摸屏上,操作人员可以通过在触摸屏上点击来对整个电源进行管理。

3 控制系统的设计

3.1 PID控制器

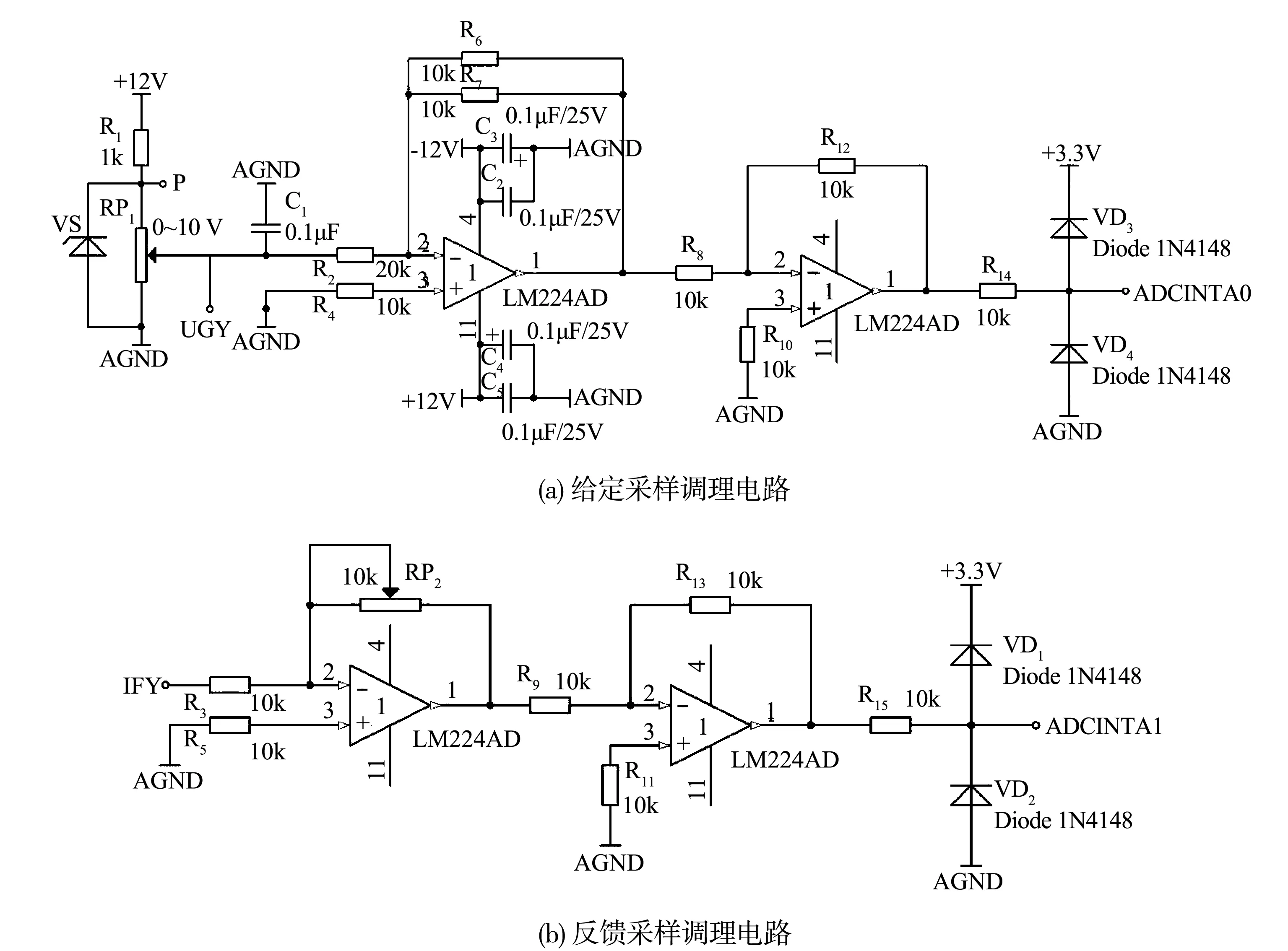

系统的闭环控制离不开采样调理电路。所谓采样调理电路,是将模拟的给定与反馈信号,转换为DSP可以识别的数字信号。从大的方面来看,采样调理电路可分为给定采样调理电路与反馈采样调理电路,分别如图2中的(1)、(2)所示。给定信号通过外接电位器RP1与两级比例调节,最终调理为DSP可以接受的0~2.5 V电压;从电源直流输出侧采集到的0~5 V反馈信号IFY,经过电位器RP2与两级比例运算的调节,输入到DSP的接口。图中,VD1和VD2,VD3和VD4均为钳位二极管,它们保证了输入DSP的电位不至于超过3.3 V,以防止烧坏DSP。

图2 采样调理电路

PID控制器可以通过式(1)做相关阐述说明。PID控制器根据给定值与实际输出电流形成偏差,此偏差的比例、积分、微分通过线性组合构成控制量。在系统实际运行过程中,只需要改变比例、积分、微分时间常数(式中的KP、Ti和Td),即可达到对整个系统电流调节特性的控制。相较于模拟式调节器,此PID控制器不需要停机更换电阻与电容。

3.2 同步信号生成电路

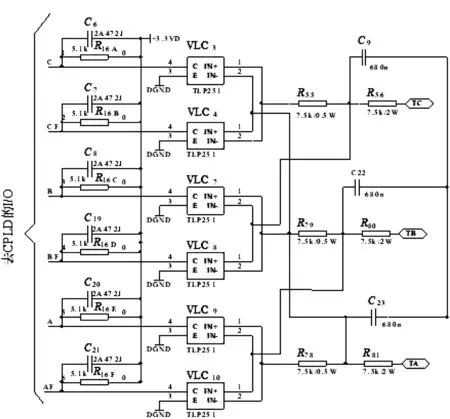

晶闸管应在承受正向电压时导通,同步信号生成电路的作用就是,给晶闸管提供一个导通的尺度,触发脉冲将在这个尺度内进行调节[4]。图3给出了同步信号生成电路的原理图。图中,ua、ub、uc为从三相电压输入端引出的三相电压,这个电压作为同步信号生成电路的输入,经过滤波、分压、隔离后,形成六组电压信号,这些信号最终输入到CPLD的I/O口,由CPLD进行计算后,生成最终的晶闸管参考同步电压信号。

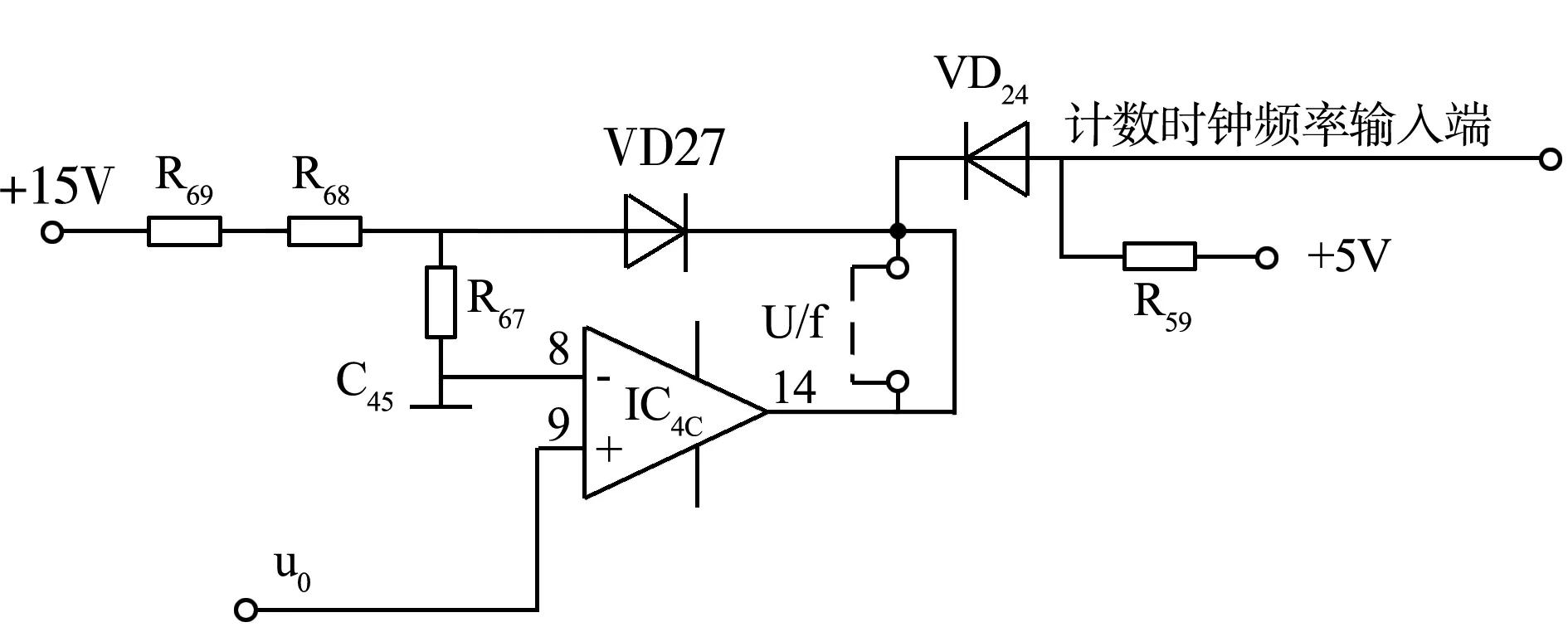

3.3 触发脉冲形成单元

触发脉冲的形成主要依靠DSP与CPLD配合完成。CPLD可根据DSP的闭环调节器输出的电压幅值大小确定出触发脉冲的移相角度。这一过程可由U/f变换器完成,其原理图如图4所示。图中,u0为闭环调节器输出的电压。电容C45经+15 V电源和电阻R69、R68、R67进行充电,当充电电压高于u0时,IC4C输出低电平,电容C45经R67、VD27以及IC4C的引脚14进行放电;当C45两端电压又低于u0时,比较器IC4C又输出了高电平,C45又重新充电……如此周而复始,闭环调节器输出的电压就转换为了与之成正比的频率信号,当闭环调节器输出电压低时,C45充电到大于该值的时间就短,U/f变换器输出的频率就高;反之,输出频率就低。由于同步电压形成环节已经保证了起始计数时刻刚好对准相电压交点的自然换相点,所以当U/f输出频率升高时,相当于输出触发脉冲左移;当U/f输出频率降低时,相当于输出触发脉冲右移。CPLD可通过软件编程,把同步环节及移相环节进行综合,将这两部分输出的电压及同步参考波形进行叠加与处理,并输出24路相位依次严格互差15°的触发脉冲。

图3 同步信号生成电路

图4 U/f变换器

3.4 PLC监控单元

为实现凝壳炉用直流电源的高度智能化,本电源系统设计了以PLC作为下位机,工业计算机作为上位机的监控单元。PLC时刻监测电源各个单元是否存在异常,如输出电压电流量过高,或者是温度过高,PLC马上报警,并把故障信息传给上位机[5]。与PLC监控系统配套的触摸屏会将故障情况显示出来,工作人员通过点击触摸屏,可以方便地对整个电源系统进行管理。在上位机中使用组态软件Wincc设计整个系统的监控画面,方便了操作人员的观察与电源运行情况的记录。监控画面中包括主画面、控制画面、整流臂画面、报警画面和报表画面。

4 设计结果验证

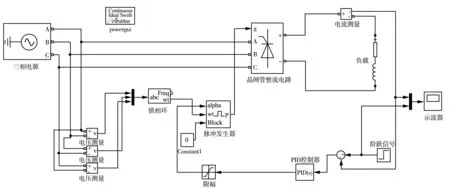

文中采用Matlab/Simulink软件仿真验证了闭环调节的过程。图5给出了搭建的仿真电路图。图中,三相电源模块设置为工频380 V相-相电压,晶闸管整流模块为六脉波整流电路。为了模拟给定突变的情况,系统使用了一个阶跃信号,其初始状态设置为10 A,在0.04 s时发生突变,保持为25 A。将电路输出电流值作为反馈信号,通过改变脉冲发生器模块的触发角度,来达到实际输出趋于给定值。

图5 闭环调节仿真电路图

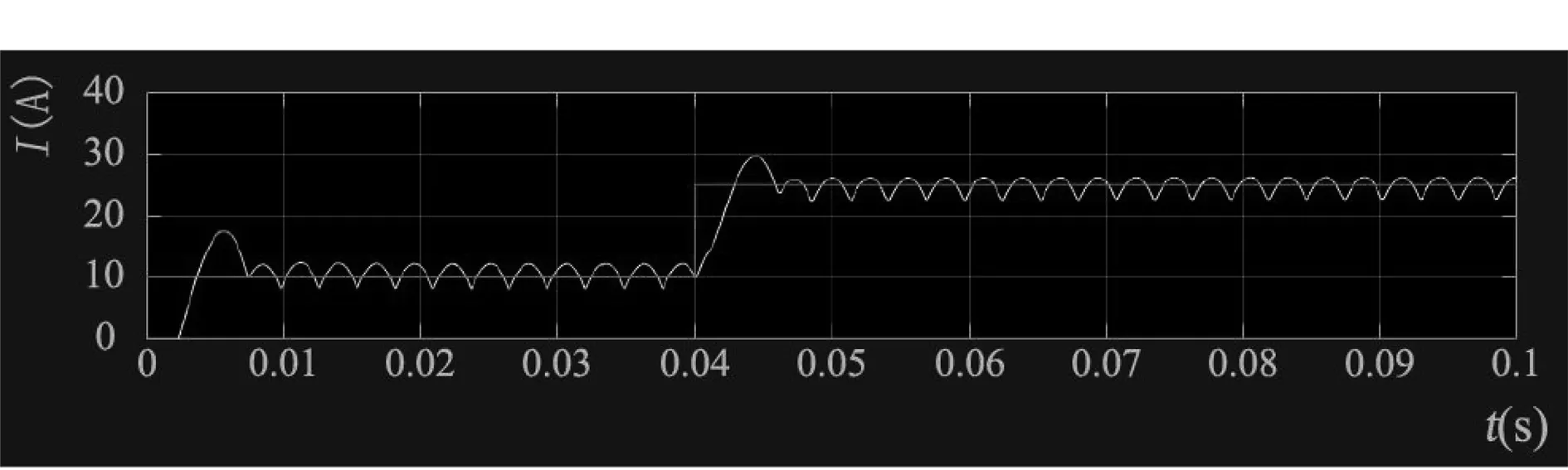

图6给出了示波器显示出的波形图。图中,蓝色线条代表给定值,黄色线条代表实际输出电流值。在0.04s时,给定信号产生了突变,整个系统采用闭环控制,通过PID控制器调整了晶闸管整流电路的触发控制角,实现了对输出电流的闭环调节。

图6 闭环调节仿真结果图

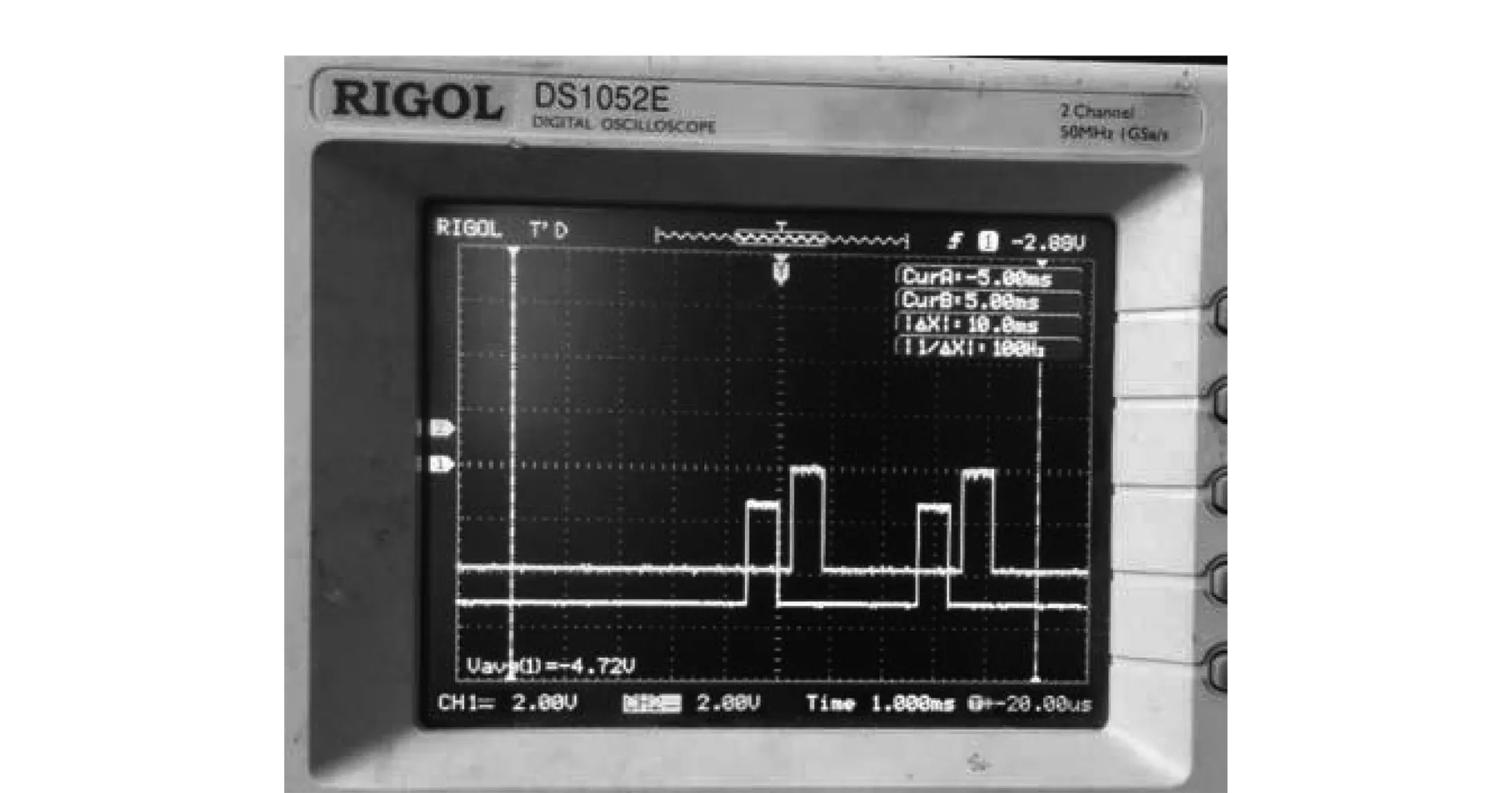

图7为生成的相邻两路双窄脉冲的调试波形图。其中,两路双窄脉冲互相错开15°,每个触发脉冲脉宽为20°。

图7 相邻两路双窄脉冲的调试波形图

5 结束语

本论文根据凝壳炉直流供电系统的实际需要,设计了一套保护功能完善、运行可靠性高的控制系统。该系统使用DSP进行闭环调节,CPLD进行脉冲的分配,PLC进行系统的监控与保护。仿真与相关调试,证明了该系统运行效果良好。

(1)采用DSP与CPLD对整个系统进行控制,两者分工明确,相较于单控制器控制,提高了容错率;

(2)采用PID控制的方式进行闭环调节,使用过程中只需要通过设置PID控制器的参数即可改变系统的调节性能,方便了工作人员对电源的管理;

(3)本论文设计的电源具有适普性,对于这一类大功率工业用炉都具有参考价值。