废机油絮凝预处理试验研究

刘明源,周 琳,王中华,钱 佳

(泰州职业技术学院 药学院,江苏 泰州 225300)

前 言

汽车发动机油是汽车的“血液”,在发动机运行过程中起到润滑、冷却、密封、清洁、防锈等作用[1],因此,发动机对机油的品质要求较高,油中有1%的烃类变质就不能继续使用[2],导致其更换量和需求量大。

更换下来的废机油如果直接排入环境,不仅降解难度大、污染严重,同时也是对资源的一种极大的浪费。废机油中变质的成分占比只有百分之几[3],剩余大量的石油烃均可回收利用。废机油变质的主要因素包括金属碎屑、油泥等杂质颗粒,燃烧产生或外界混入的水分,高温条件下因热分解和氧化而产生的积碳、胶质和酸性物质等[4],从而导致机油的黏度、色度、酸值等指标上升。目前,国内外废机油主要的再生途径有硫酸-白土法、蒸馏-吸附法等传统工艺,加氢精制、溶剂萃取精制、分子蒸馏、膜分离等新兴技术[5]。传统工艺虽然操作简单,但往往存在二次污染大、再生回收率低等缺点,已逐步被淘汰[6]。新兴工艺回收率高、回收油品质量好,但工艺技术和成本要求比较高,往往对进入工艺的油品质量要求高,需要将废机油进行一定的预处理,尽量减少杂质的进入。本工作以泰州某4S店回收的废机油为原料,采用絮凝法对其进行脱除杂质颗粒的预处理,该法操作简单、二次污染小、成本低、除固体杂质效果好[7],本文考察了絮凝剂的种类及絮凝过程的主要影响因素,经过预处理,废机油的品质明显上升。

1 试验方法

1.1 混凝剂的筛选

废机油中的杂质有呈溶解态的过氧化物、酸性物质,还有呈胶体或悬浮状态的沥青质、油泥胶质、炭青质、尘土和金属屑等杂质[8]。絮凝剂的加入可通过压缩双电层、吸附电中和、吸附架桥等作用帮助颗粒凝聚,从而实现沉淀分离,分离效果主要取决于絮凝剂的选择[9]。

本文尝试使用聚合铝铁、聚合氯化铝等无机絮凝剂、聚丙烯酰胺类有机高分子絮凝剂,发现这些絮凝剂与废机油难以互溶,或絮体过轻在油中难以沉淀。笔者通过大量试验发现脂肪族胺类对废机油的絮凝效果较好,它们的氨基基团可以和劣化油中的氧化基团形成氢键[7],并中和酸性基团,同时,其交联性能可吸附胶体微粒,使杂质颗粒聚集沉降。在这些胺类物质中,笔者筛选出絮凝效果最好的两种絮凝剂,异佛尔酮二胺和N-(2-羟乙基)乙二胺,对它们的最优工况条件进行试验。

1.2 实验方法

在150mL油样中先投加一定量异佛尔酮二胺,搅拌8min,再加入一定量N-(2-羟乙基)乙二胺,搅拌8min,并恒温80℃沉降2h后测定其絮凝效果及絮凝剂投加量。

1.3 透光率测定

将废机油用石油醚稀释一定倍数,经TU-18010-紫外可见光分光光度计检测,测得其最大吸收波长为475nm,透光率为1.68%。取100mL废机油样,加入一定量的絮凝剂,并置于一定温度的恒温水浴锅中,搅拌反应一段时间,恒温80℃沉降2h,冷却后取上清液用石油醚稀释一定倍数[10~11],过滤后以石油醚为参比测其在475nm处的透光率,以透光率的相对变化情况粗略反应絮凝预处理效果。

2 异佛尔酮二胺、N-(2-羟乙基)乙二胺絮凝实验

2.1 絮凝单因素试验

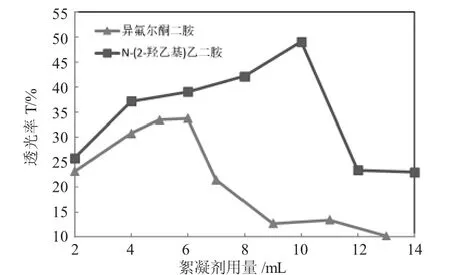

絮凝剂用量对絮凝效果影响较大,添加量不足时杂质颗粒不能充分聚集,而用量过多会出现再稳现象,降低絮凝效果,由图1可见,异佛尔酮二胺最佳用量为 6mL(V/V为 10%),N-(2-羟乙基)乙二胺(V/V为20%)的最佳用量为10mL。

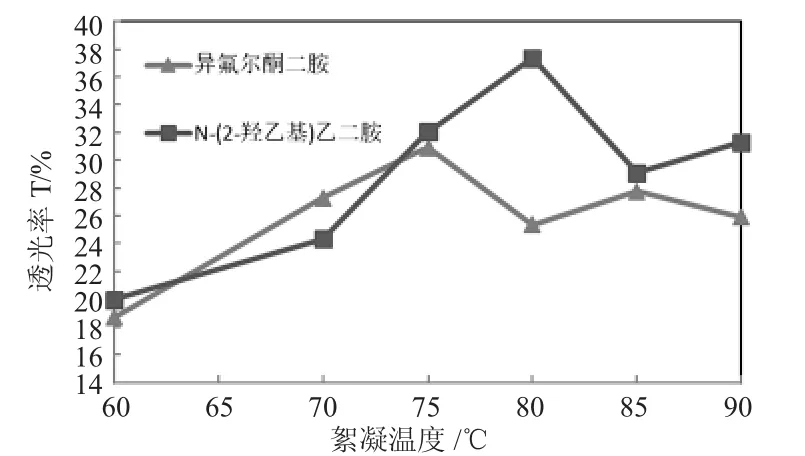

絮凝温度低时,废机油黏度过大,不利于絮凝剂与颗粒物接触,絮凝效果不佳,温度过高时,油样发生氧化变黑,絮凝效果变差,由图2可见,异佛尔酮二胺絮凝最佳温度为75℃,N-(2-羟乙基)乙二胺为80℃。

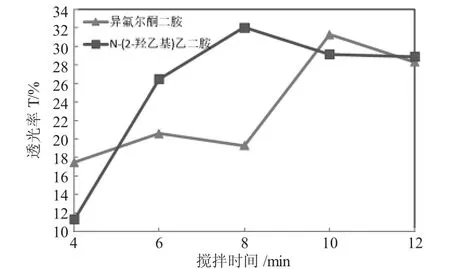

搅拌时间过短,絮体不能充分形成,絮凝效果不佳,搅拌时间过长,已形成的凝聚物被打碎,絮凝效果下降,由图3可见,异佛尔酮二胺最佳搅拌时间为10min,N-(2-羟乙基)乙二胺为8min。

图1 絮凝剂用量的影响Fig.1 The effect of flocculent dosage

图2 絮凝温度的影响Fig.2 The effect of flocculating temperature

图3 搅拌时间的影响Fig.3 The effect of stirring time

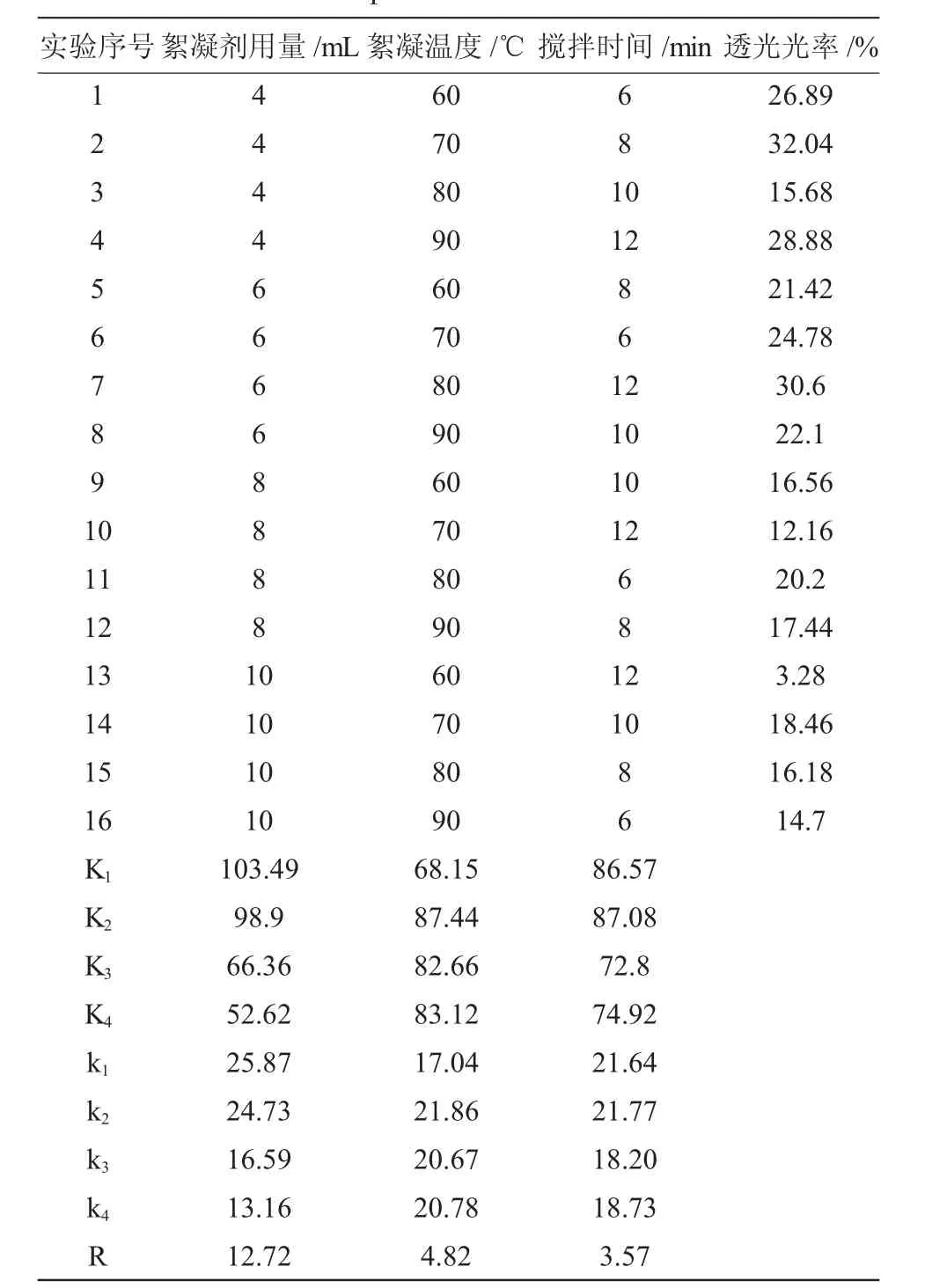

2.2 絮凝正交因素实验

通过正交实验的设计可以分析出最优的工况参数,同时可以分析出最重要的影响因素。本实验以异氟尔酮二胺为代表,选取三因素:即絮凝剂的用量、絮凝温度、搅拌时间,并选取各单因素实验当中的最佳工况附近的四水平,沉降反应条件固定。根据L16(43)安排试验,试验方案和试验结果见表1。

通过以上极差分析可知,在絮凝试验中,各因素对透光率影响次序为:絮凝剂用量、絮凝温度、搅拌时间,其中絮凝剂用量影响最大,后续絮凝实验将主要研究两种絮凝剂投加量的影响。正交试验理论上得出的最优工况条件为絮凝剂用量4mL,絮凝温度70℃,搅拌时间8min。

表1 异佛尔酮二胺正交试验方案及结果Table 1 The design and results of orthogonal experiment on isophorone diamine

3 异氟尔酮二胺及N-(2-羟乙基)乙二胺二次絮凝实验

3.1 异氟尔酮二胺用量对絮凝效果影响

在油样中分别加入不同量的异氟尔酮二胺溶液,搅拌8min,再加入4mL的N-(2-羟乙基)乙二胺溶液,搅拌8min,并恒温80℃沉降2h后测定其絮凝效果,由图4可知,二次絮凝后效果明显提升,考虑经济性等因素,异氟尔酮二胺用量为4mL时絮凝效果最佳。

3.2 N-(2-羟乙基)乙二胺用量对絮凝效果影响

在油样中加入4mL的异氟尔酮二胺溶液,搅拌8min,再分别加入不同量的N-(2-羟乙基)乙二胺溶液,搅拌8min,并恒温80℃沉降2h后测定其絮凝效果,由图5可知,N-(2-羟乙基)乙二胺用量为5mL时絮凝效果最优。

图4 异氟尔酮二胺用量的影响Fig.4 The effect of IPDA dosage

图5 N-(2-羟乙基)乙二胺用量的影响Fig.5 The effect of N-(2-hydroxyethyl) ethylenediamine dosage

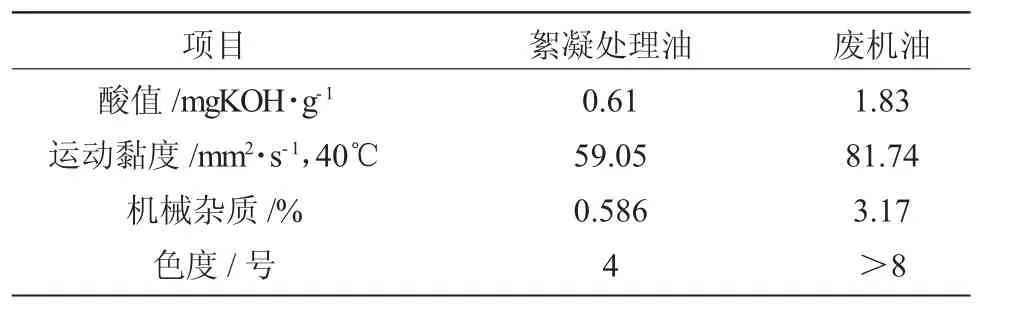

4 二次絮凝处理效果

经过本试验的二次絮凝处理后,废机油的色度明显改善,品质也明显提升,具体处理结果见表2。该工艺操作简单,处理成本较低,对于后续的再精制或再炼制工艺,均降低了处理难度。

表2 絮凝再净化后油样品质对比Table 2 The quality comparison of re-purging oil sample by flocculation

5 结 论

实验表明,异佛尔酮二胺及N-(2-羟乙基)乙二胺二次絮凝预处理,比异佛尔酮二胺、N-(2-羟乙基)乙二胺单独絮凝预处理效果更优,絮凝剂用量更少,处理后废机油的透光率均有显著提升,其酸值、黏度、机械杂质及色度也明显下降,具体结果为:

(1)异佛尔酮二胺单独使用最优工况条件分别为用量6mL(V/V为10%的异佛尔酮二胺溶液),絮凝温度75℃,搅拌时间10min;N-(2-羟乙基)乙二胺单独使用最优工况条件分别为用量10mL(V/V为20%的N-(2-羟乙基)乙二胺溶液),絮凝温度80℃,搅拌时间8min。

(2)絮凝的各因素影响次序为:絮凝剂用量、絮凝温度、搅拌时间。

(3)异氟尔酮二胺及N-(2-羟乙基)乙二胺二次絮凝时,异氟尔酮二胺用量为4mL,N-(2-羟乙基)乙二胺用量为5mL时絮凝效果最优。