石墨烯增韧结构陶瓷材料研究进展

杨建东

(西安航空职业技术学院 航空材料工程学院,陕西 西安710089)

前 言

结构陶瓷作为一种先进陶瓷材料,因其硬度高、强度高、韧性好,热稳定性及化学稳定性好等优点,适用于严酷工作环境,在航天航空、冶金、汽车、机械等领域得到了广泛应用,是极具发展潜力的一类陶瓷材料[1,2]。然而,这些优异的性能并不能满足结构材料的应用要求,由于陶瓷材料的本身脆性大、韧性低,使其使用可靠性和抗破坏能力差,并增大了灾难性失效几率,这些致命缺点限制了陶瓷材料在工程方面的应用[3]。为增大陶瓷的应用范围,其断裂韧性必须得到改善,使强韧性和工作可靠性得到提高。因此,对高温结构陶瓷增韧方法的探究具有十分重要的意义。同时,改善陶瓷材料的韧性和强度一直是材料科学研究中的重要方向。

在陶瓷基体中加入第二相材料,通过颗粒增韧、纤维增韧、复合增韧、相变增韧、纳米增韧等方式消耗裂纹扩展中的能量,或利用第二相材料与基体由于热膨胀系数不匹配在材料体内产生的残余热应力,是长期以来得到广泛研究与应用的陶瓷材料增韧方法。

石墨烯是单原子厚度的石墨,是碳原子以sp2杂化键合而成的蜂窝状二维材料,自2004年被Geim[4]用机械剥离法以石墨为原料成功制备以来,石墨烯被广泛应用于电子、储能、传感器及复合结构材料等众多领域[5,6]。石墨烯作为结构材料增强体的优势在于其优异的机械性能和独特的物理/化学性能,例如,其拉伸强度可达130GPa,杨氏模量和弹性模量分别高达 1100GPa、0.5~1TPa[7],赋予了优于碳纳米管等其他碳同素异形体材料的众多优势。另外,石墨烯的高比表面积(2630m2g-1)提供了与基体更大的作用面积[8]。本文着重就石墨烯作为结构陶瓷材料增强体的制备方法及其增韧机理进行了讨论,并对目前存在的问题及解决途径进行了分析及展望。

1 石墨烯/陶瓷复合材料的制备

1.1 石墨烯/陶瓷粉体的制备

石墨烯由于片层间存在较大的范德华力而极易团聚,严重影响石墨烯发挥其优势,因此在陶瓷材料中的分散性是影响石墨烯发挥增强增韧效果的关键因素[8]。石墨烯增强陶瓷材料一般采用粉末冶金技术,因此,混料是保证石墨烯均匀分布的关键步骤,粉末混合对最终复合材料的致密度、机械性能等有显著影响。Bastwros[9]分别对Al6061-1.0%(wt)graphene球磨 10~90min,结果发现球磨 10min和30min不足以使石墨烯在基体中均匀分散,导致球磨10min所制得复合材料弯曲强度反而下降,而球磨30min所得试样没有被增强,当延长球磨时间石墨烯均匀分散后,复合材料的强度分别增大47%和36%。石墨烯在陶瓷基体中均匀分布而没有堆叠,以发挥其高比表面积和纳米结构优势。

将石墨烯片与陶瓷粉混合后球磨和超声是混料常用方法。球磨即可在干燥和液相截止中进行,球磨引入的冲击和剪切力通过克服石墨烯片层间的范德瓦耳斯力可以克服堆叠问题,球磨罐高速旋转使粉末均匀分散。以石墨烯为原料混料的另外一种常用方法是将石墨烯分散于一定分散剂中形成悬浮液,再与陶瓷粉球磨混合。由于石墨烯在水中基本不具有溶解度,很难长时间保持均匀分散,因此,常采用将石墨烯分散于N-甲基-2-吡咯烷酮、二甲基甲酰胺和十二烷基磺酸钠等溶剂中。在石墨烯悬浮液中还可采用超声、机械搅拌和磁力搅拌混合陶瓷粉,经干燥后得到均匀混合粉体。

目前较多采用的解决办法是以氧化石墨烯(GO)为原材料而取代石墨烯,氧化石墨烯是石墨烯的前驱体,是石墨粉经强氧化剂氧化形成的产物,再通过化学还原、热还原等方法即可去除在氧化石墨烯制备过程中形成的含氧官能团,从而得到石墨烯。用氧化石墨烯为原料的优势是使氧化石墨烯上的含氧官能团易溶解分散于溶剂中。氧化石墨烯与陶瓷细粉预混合后,再原位还原氧化石墨烯为石墨烯,显著改善了石墨烯在陶瓷材料中的分散性[10]。氧化石墨烯可与陶瓷粉末均匀混合,在后期的烧结过程中,氧化石墨烯被热还原为石墨烯。因此,采用氧化石墨烯为原料与陶瓷粉末混合后进行后续粉末冶金过程是一种简便、成本低、易行的有效方式。Centeno[11]采用胶体法将氧化石墨烯与Al2O3混合后机械搅拌,GO在基体中得到优良分散,且在烧结过程中被原位还原,通过此一步法得到了石墨烯/Al2O3复合陶瓷材料,如图1所示,在平行和垂直于压力方向上石墨烯均分布均匀。有研究者也利用球磨法将石墨剥离为石墨烯直接作为原料。Csaba[12]球磨石墨粉10h得到了石墨烯,这种方法效率高、成本低。

图1 G/Al2O3复合材料的OM照片:(a)放电等离子体烧结压力水平方向;(b)垂直方向[11]Fig.1 The OM photo of G/Al2O3composite:(a)horizontal direction of discharge plasma sintering pressure;(b)vertical direction[11]

1.2 石墨烯/陶瓷块体的烧结

用于石墨烯增强增韧复合陶瓷材料的烧结技术有放电等离子体烧结、常压烧结、无压烧结、高频感应加热烧结、微波烧结和热压烧结。烧结工艺随方法不同而不同,其中,放电等离子体烧结是更为常用的一种方法,放电等离子体烧结和高频感应加热烧结所需时间短,这有利于防止石墨烯堆叠[13]。

Liu[14]用放电等离子体烧结技术制备了石墨烯增强Al2O3陶瓷复合材料,石墨烯片在陶瓷基体中均匀分布,其断裂韧性与Al2O3陶瓷材料相比提高27.20%,同时,弯曲强度增大30.75%,石墨烯引入的拔钉和裂纹偏转是强韧化的原因。王明辉[15]通过放电等离子体烧结技术将3Y-ZrO2粉体和氧化石墨烯制备出石墨烯/ZrO2复合陶瓷材料,其中放电等离子体烧结过程提供了真空和高温条件,使氧化石墨烯直接被还原。同时,作者研究了烧结温度(1250~1400℃)对所制备的石墨烯/ZrO2陶瓷的密度、微观结构和导热性能的影响。在1400℃烧结时,得到晶粒尺寸约为500nm的单相ZrO2,石墨烯的引入抑制了ZrO2晶粒的生长,使晶粒尺寸减小到300nm左右,而复合材料的致密度有所下降。Centeno[11]用胶体法制备了GO/Al2O3粉末后,在真空中经过放电等离子体烧结技术于1300~1500℃下制备了graphene/Al2O3复合陶瓷材料,添加0.22%(wt)石墨烯使机械性能提高了50%。宋明[16]用放电等离子体烧结技术将石墨烯与四方多晶氧化锆陶瓷(Y-TZP)复合,烧结后石墨烯保持了原有结构,石墨烯增强相与氧化锆基体之间形成了适中的界面结合强度,复合材料断口处有明显的石墨烯片层拔出。当石墨烯含量为1%时,材料断裂韧性从 7.4MPa·m1/2提高到 8.6MPa·m1/2;当石墨烯含量增大到1.5%时,复合陶瓷中孔隙却增加,使复合材料韧性下降到 8.0MPa·m1/2。Petrus[17]研究了放电等离子体烧结制备多层石墨烯增强碳化硅陶瓷材料的烧结行为,研究表明石墨烯不仅是增强相,还可作为碳源激活烧结过程。

Ahmad[18]采用快速高频感应加热烧结技术制备了石墨烯含量分别为0.75%(wt)和1.25%(wt)的Al2O3陶瓷材料,这种技术方法的优势在于增大了Al2O3和纳米复合材料的烧结密度,烧结时间短可以保持石墨烯片的结构和形貌,再者可以形成Al2O3/GNPs的强界面连接。Kwon[19]采用高频感应加热烧结法在80MPa下加热2min制备了石墨烯增强ZrO2陶瓷材料,快速固结可以阻碍晶粒生长,保持了陶瓷的纳米结构,ZrO2-石墨烯复合材料的晶粒尺寸明显减小,断裂韧性得到提高。

刘新宝[20]将Al2O3粉末加入0~4%的氧化石墨烯中,用真空热压烧结炉在30MPa压力下升温至1200~1400℃保温1h,得到了石墨烯/氧化铝复合陶瓷,研究了不同含量氧化石墨烯、不同烧结工艺对陶瓷晶粒的各向异性生长及材料致密度的影响。Al2O3晶粒尺寸随烧结温度从1200℃升高到1400℃而增大,试样的致密度也随着烧结温度升高而增加。Asl[21]在1850℃施加单向压力20MPa热压烧结60min,得到了石墨烯含量5%(wt)的ZrB2-25vol.%SiC复合材料,其致密度达99%,断裂韧性高达6.4MPa·m1/2。Hanzel[22]采用快速热压烧结在真空中于1800℃烧结了含有Y2O3和Al2O3烧结助剂的SiC/GNPs和SiC/GO复合陶瓷材料,研究表明石墨烯在烧结过程中存在择优取向,使其电导率各向异性,SiC/GNPs和SiC/GO复合材料的电导率在热压烧结挤压的垂直方向上显著增大,尤其是GO,这是由于石墨烯的均匀分布,以及石墨烯的片层间距增大使GO被有效剥离,同时热扩散系数略微增大,而在平行方向上石墨烯的加入却表现出负面影响。另外,Hanzel[22]对比了快速热压烧结和传统热压烧结,结果表明快速热压烧结所制试样得电导率比传统热压烧结能所制试样大三倍,热导率也比传统热压烧结能所制试样高18%。

Latief[23]采用无压烧结技术在400~600℃烧结5h制备了石墨烯增强铝,并研究了在不同烧结温度下加0.0~5.0%(wt)石墨烯制得对抗压强度、显微硬度和微观结构的影响,结果表明抗压强度和显微硬度随石墨烯含量和烧结温度增大而增大,相对密度却由于烧结过程中收缩而减小。Cheng[24]采用微波烧结制备了石墨烯增强Al2O3/TiC复合陶瓷材料,添加0.2wt.%石墨烯得到最优机械性能,相对密度、维氏硬度和断裂韧性分别为97.7±0.2,18.5±0.5GPa和8.7±0.4MPa m1/2,维氏硬度相对空白样下降12.7%,而断裂韧性提高67.3%。Shon[25]脉冲电流激活加热快速烧结了SiC-Graphene复合材料,这种方法在80MPa下短时间内即可完成制备,1vol.%、3vol.%和5vol.%的石墨烯其晶粒尺寸分别为97、43和17nm,相对于无石墨烯试样(143nm)晶粒尺寸明显减小。对SiC的细化以及石墨烯的作用使得维氏硬度增大,提高了材料的机械性能。

2 石墨烯对陶瓷材料的增韧机理

石墨烯通过自身增强增韧、导致裂纹桥接与偏转及拔出效应等对陶瓷材料增强增韧,显著提高了陶瓷材料的力学性能[26,27]。

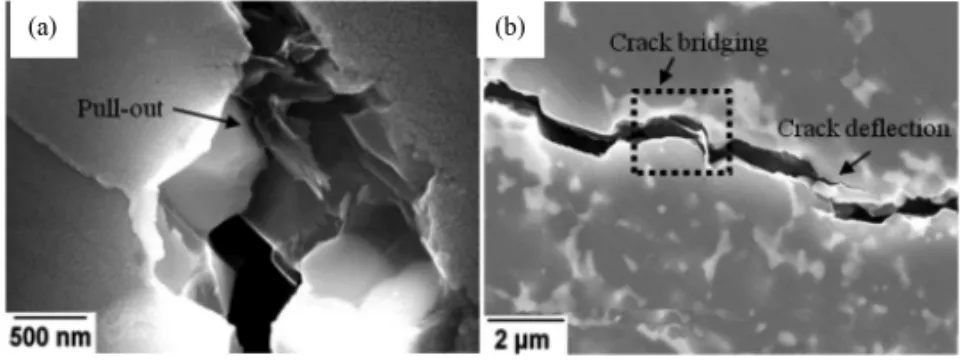

Liu等[28]用放电等离子体烧结技术制备了石墨烯纳米片增强ZrO2/Al2O3陶瓷,添加0.81vol.%石墨烯时断裂韧性提高了40%,其原因主要为石墨烯的拔出、裂纹桥接和偏转,如图2所示。

图2 ZrO2/Al2O3陶瓷材料的拔出、裂纹桥接、偏转[28]Fig.2 The extraction,crack bridging and deflection of the ZrO2/Al2O3 ceramic material[28]

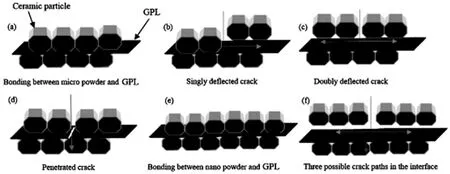

石墨烯主要通过三种裂纹扩展方式增强陶瓷材料,即单独裂纹偏转、双重裂纹偏转和裂纹穿过增强体扩散,如图3[28]所示。当裂纹与石墨烯相遇时,由于石墨烯与基质界面结合力大,裂纹在水平方向与穿透石墨烯的三维方向上扩散,由于裂纹扩散路径增多,裂纹应力集中被有效减少,从而实现增韧陶瓷材料,如图3所示。在相同密度下,纳米晶粒的基体比微米晶粒的基体更强,这是由于纳米晶粒与石墨烯片的接触面积更大,因此,在纳米晶粒复合陶瓷材料中更有可能观察到三维裂纹,然而,面内偏转更易在微米晶体中形成。Zhang[29]运用高负载原位压痕测试研究了放电等离子体烧结石墨烯增强TaC复合材料,结果表明石墨烯对能量耗散和将整体损伤区域限制在TaC的局部有显著影响,与纯TaC材料相比,TaC-5vol%GNP复合陶瓷的平均裂纹长度减小26%,总损伤面积减少85%,均匀分散的石墨烯使石墨烯和TaC形成了强而干净的界面,增强了能量耗散。

图3 石墨烯增韧陶瓷材料的机理图示[28]Fig.3 The schematic diagram of the toughening mechanism of the graphene for ceramic materials

石墨烯对陶瓷复合材料增韧效果却并非随石墨烯含量增大而提高。Chen[30]向氧化锆中分别加入0.01%(wt)、0.03%(wt)和 0.05%(wt)石墨烯,在相同温度下烧结后,含0.01%(wt)石墨烯的试样其断裂韧性达15.3MPa·m1/2,相对于空白试样提高了61%,而随石墨烯含量增大,断裂韧性逐渐下降到10.5MPa·m1/2,穿晶断裂是主要的断裂形式,加入的石墨烯插入晶界,显著强化了晶界并抑制了沿晶断裂,促进裂纹穿过晶界扩散从而增大断裂韧性。

3 总结与展望

石墨烯增强结构陶瓷材料目前已得到较为广泛的研究,已研究用于增强各类碳化物、氮化物和氧化物陶瓷基体,石墨烯可在基体中均匀分散,经研究证明均可得到不同强化效果。但目前仍存在一些问题,首先,石墨烯易堆叠是抑制石墨烯发挥其增韧效果的根本原因,解决这一问题的关键在于混料的均匀性以及如何在烧结过程中保持石墨烯的形貌及结构,放电等离子体烧结和高频感应加热烧结时间短,被证明是有利于保持石墨烯结构的两种方法。而目前广泛采用的方法是放电等离子体烧结,探索更多石墨烯增强陶瓷材料烧结的适宜方法,对提高石墨烯增强增韧效果具有推动作用。其次,石墨烯的添加量较小,许多研究发现继续增大石墨烯含量,复合陶瓷材料的强度和韧性反而下降,因此,如何能进一步提高石墨烯的增强增韧效果需要进一步研究和探索。优化混料机烧结制备工艺,进一步改善石墨烯的分散,以及制备出单层或少层石墨烯,提高单层石墨烯含量,最大可能性发挥石墨烯的优势是进一步提高结构陶瓷材料强韧性的途径。