Q345NQR2耐候钢薄板CMT焊接变形分析

刘文杰 邢彦锋

摘要:设计了18组正交实验,对板厚为3.0 mm、2.5 mm的Q345NQR2耐候钢板件分别进行CMT缝焊。通过三维扫描仪分别对18组焊接实验8个典型位置进行测量,得到各点的变形数据。分析各个点的绝对变形量,得到焊接形变最大的点为收弧点处的5号点。分析夹持与释放状态的板件形变量,得出夹持与释放的变形规律;采用送丝速度7.0 m/min、焊接速度0.42 m/min、焊接间隙1.5mm、送气速度20 L/min、弧长修正-30%焊接板件对其变形量进行分析,得到板件的空间变形规律。3.0 mm厚的板件收缩量变化趋势明显,2.5 mm板件较薄其焊接收缩趋势不太明显。

关键词:CMT缝焊;多点变形;激光测量;Q345薄板件

中图分类号:TG457.11 文献标志码:A 文章编号:1001-2303(2020)01-0051-06

DOI:10.7512/j.issn.1001-2303.2020.01.08

0 前言

Q345NQR2耐候钢板材是一种轨道交通所用的高强度钢质板材,大量用于制造轨道车辆的车身构件[1]。弧焊作为现代车身连接的重要工艺大量应用在实际生产中,CMT焊接工艺是一种新兴的焊接技术,与传统弧焊相比具有热输入小、无飞溅等特点,逐渐得到企业和研究机构的认可[2-4]。在焊接工艺、焊接变形等方面研究人员做了大量工作。郭玉泉[5]等人对夹具的约束与薄板焊接变形的规律进行了研究,发现在一定的约束范围内,焊接的挠曲变形和收缩变形随约束距离的增大而增大。控制夹具距离可以减小焊接残余变形。叶延洪[6]等人研究了铝合金薄板的单道重熔和对接两种接头的横向收缩和面外变形,并开发了新的数值模拟方法用于模拟焊接过程中的热力耦合行为。梁伟[7]等人提出一种新算法提高了接触式三维坐标测量仪测量工件表面的坐标精度,并基于固有变形逆解析法提出一种新的方法用于预测焊后接头的变形。刘俊[8]等人对金属薄板受压屈曲和回弹的高度、长度、厚度参数进行了研究,建立了变形数学模型,并通过对不锈钢薄板实验对数学模型进行验证。

然而,目前关于CMT工艺对耐候钢板件焊后试件的空间变形情况的研究还不充分。因此,本文从Q345NQR2耐候钢板件CMT焊后试件多点变形的角度出发,采用三水平五因素有交互的正交实验,分别对2.5 mm、3.0 mm两种厚度的钢板进行焊接试验,分析焊后板件夹持与释放之间的变形关系,研究焊缝两侧的点的空间三维变形规律,对Q345NQR2耐候钢薄板件焊后空间变形的研究有具有重要意义。

1 试验方法

焊接母材为两种厚度的Q345NQR2耐候钢板材,尺寸分别为150 mm×150 mm×2.5 mm(编号N2.5), 150 mm×150 mm×3.0 mm(编号N3.0)。其对接焊接布置方式如图1所示。CMT焊机为Fronius4000。焊丝型号CuAl8,直径φ1.2 mm,焊接试验前先用丙酮清洗表面油污等杂质。试件焊接前后的变形参数采用手持式三维扫描仪(Handyscan300,Creaform)提取。焊前使用记号笔在清洁板材表面相互垂直的方向画出平行线,每块板共有36个相交测点,选取具有代表性的10个点标上序号、贴上靶点,进行焊前扫描测量,如图1a所示,1~8号为测量点,9、10号为实验参考点。基于图1a中夹具四角上的4个点标记相对位置建立坐标系,如图1b所示。焊接完成后,再次使用三维扫描仪扫描试件,获得靶点定位文件,分别计算1~8号点焊接前后在x、y、z方向的差值和绝对变形值,用于表征变形量。

焊接试验方案采用18组三水平五因素有交互的正交实验,相应的实验因素及水平值如表1所示,具体正交实验方案如表2所示。

2 实验结果及分析

2.1 典型测点变形分析

两种厚度钢板试验各点的变形量如图2所示,可以看出,18组试验中焊缝两侧的8个点中最大的绝对变形大部分发生在5号测点上,不同焊接参数焊缝两侧点的变形量差异明显。为了研究各点在相同焊接参数下的空间变形情况,基于5号点的变形情况综合考虑选择第10组参数,此时绝对变形量相近,便于分析各点在空间3个方向的变形差异。

由于焊接过程中存在夹具的夾持,直接影响板件的弹性变形,而且不同厚度的板件弹性变形也有所不同,间接导致板件各个位置的散热差异[9-10]。板件在夹持和释放的不同状态其变形也会不同,所以焊后夹具的夹持与释放两种不同状态的变形量也需进行对比分析。如图3所示,N3.0板件焊接后的加持和释放状态其变形区间为(0.303,1.549),总体上小于N2.5板件的区间(0.091,1.62),但是变形较为稳定。计算两个厚度的板件加持与释放的差值和均值如图3b所示,N3.0板件的焊后绝对变形均值约为0.75 mm,N2.5板件的焊后绝对变形均值约为0.5 mm。

2.2 各点的空间三维变形分析

薄板各点处空间变形大小可以通过测点处焊接前与焊接后的差值来计算。

x方向的变形分析如图4所示。对比N2.5与N3.0释放后的形变对比(见图4c)可知,两种厚度的薄板焊后在x方向产生的最大变形发生在5号点。由图4a、4b可知,不同厚度的板件在焊后夹持与释放之后的变形有所不同。N2.5板件焊后夹持状态的变形量大于释放状态;N3.0板件焊后夹持状态的变形量小于释放状态。由图4a可知,N2.5板件x方向上1、2、3、6、7、8点正向变形,4、5点负向变形;由图4b可知,N3.0板件x方向上 5、6、7点正向变形, 1、2、3、4、8负向变形。两种板件焊后夹持与释放变形规律一致。

y方向的变形分析如图5所示。由N2.5与N3.0释放后的形变对比(见图5c)可知,N2.5、N3.0板件焊后在y方向产生的最大变形分别发生在5号点和1号点。由图5a可知,N2.5板件 y方向上1、2、4点正向变形,3、5、6、7、8点负向变形;由图5b可知,N3.0板件 y方向上1、2、3、4点正向变形,5、6、7、8点负向变形。两种板件焊后夹持与释放变形规律一致。

z方向的变形分析如图6所示。由N2.5与N3.0释放后的形变对比(见图6c)可知,N2.5、N3.0板件焊后在z方向产生的最大变形分别发生在5号点和8号点。由图6a、6b可知,两种板厚z方向上8个测点均为负向变形。两种板件焊后夹持与释放变形规律的一致性较差,N2.5板件的差异最为明显。

2.3 夹具抑制作用与横向收缩

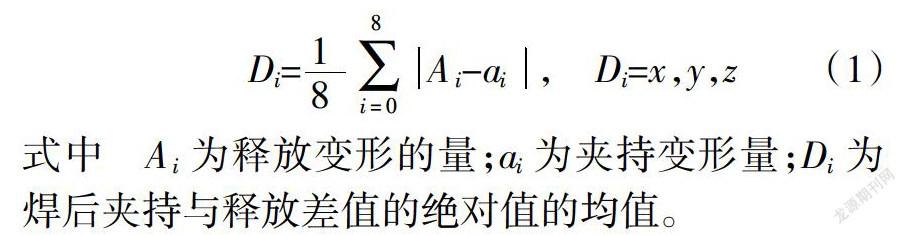

空间变形对比如图7所示。释放与夹持差值的绝对值的均值Di由式(1)求出

式中 Ai为释放变形的量;ai为夹持变形量;Di为焊后夹持与释放差值的绝对值的均值。

由图7a对比可知,N2.5板件Dx为0.217 451 mm,N3.0板件Dx为0.308 624 mm;N2.5板件的Dy为0.018 536 mm,N3.0板件Dy为0.142 828 mm;N2.5板件Dz为0.217 89 mm,N3.0板件Dz为0.165 445 mm。综上,x、y方向上变形回弹N3.0大于N2.5;z方向变形回弹N3.0小于N2.5,z方向上的变形回弹N2.5大于N3.0。

由于N2.5、N3.0板件的Di均值y方向上的值最小,这表明本实验的夹具布局主要对x和z方向的变形起抑制作用,对y方向的变形抑制作用较小。

由于各维变形方向不同,所以取每个方向变形值的绝对值均值,用于评估在夹具释放后各个方向的变形量在总体变形中的比例[11]。由图7b可知,在绝对变形量(绝对变形量=)中z方向的变形在绝对变形量中所占比例较小。焊接绝对变形量主要由x、y方向的变形造成。

为了研究焊接y方向的横向收缩,焊前沿焊缝中心测量对称点1-8、2-7、3-6、4-5的初始距离Li,在焊接夹具释放过后再次测量对称距离li。y方向的横向收缩可由式(2)得出[12]

式中 δi为横向收缩量;Li为初始距离;li为焊后测距。

薄板表面4个对称位置的横向收缩测量值如图8所示。由图8可知,两种厚度的板件焊接收缩量总体上为焊接起始处小于焊接结束处。这表明1~8号点处的夹具夹持对焊接变形有很好的抑制作用,3.0 mm厚的板件因板件较厚其收缩量变化趋势明显,而2.5 mm板件较薄其焊接收缩趋势不太明显,经历减小、再增大的过程,在3~6处的收缩量最小(0.256 4 mm),这可能是板件的局部翘曲所致。由于焊接过程中焊缝两侧对称区域的热影响区的材料随着温度升高而膨胀,而板件材料在高温下屈服强度下降,热影响区的材料膨胀受到温度较低的母材区的抑制产生塑性应变。通常板件的局部塑形应变会发生在峰值温度高于力学熔点的范围之内[6]。这也表明两种板厚的塑形应变区域总体一致但局部会有所差异。

3 结论

采用厚度2.5 mm、3.0 mm的Q345NQR2耐候钢板为母材,分析了平板CMT对接焊焊板变形最大点和不同点处的空间变形规律,得出以下结论。

(1)2.5 mm、3.0 mm两种厚度的板件焊接结束后均在5号收弧点发生最大变形。

(2)两种厚度的板件焊后x、y方向夹持与释放的变形规律一致性较好,焊后矫正较z方向难度小;z方向的变形一致性较差,需要焊后矫正难度较大。两种板厚在y方向的横向收缩从焊接起始点到结束点总体上具有变大的趋势。

(3)单侧夹具的布局主要对x和z方向的变形起抑制作用,对y方向的变形抑制作用较小;z方向的变形在绝对变形量中所占比例较小。焊接绝对变形量主要由x、y方向的变形造成。

参考文献:

[1] 侯豁然,付俊岩, 我国铁道车辆用高强度耐大气腐蚀钢的进展[J]. 钢铁,2004(06):71-74.

[2] 刘剑桥,李滋亮,任森栋,等. 外部拘束条件下Q345钢单道堆焊接头面外变形机理的探讨[J]. 机械工程学报,2018(14):90-97.

[3] 李小龙,邢彦锋,许莎. 铝钢薄板件CMT点焊变形与应力研究[J]. 热加工工艺,2019(05):194-198,202.

[4] Selvi S,A Vishvaksenan,E Rajasekar. Cold metal transfer(CMT) technology-An overview[J]. Defence technology, 2018,14(1):28-44.

[5] 郭玉泉,吳东江,马广义,等. 夹具拘束距离对HastelloyC-276薄板脉冲激光焊接变形的影响[J]. 光学精密工程,2012,20(11):2465-2471.

[6] 叶延洪,何静,蔡建鹏,等. 6061-T651铝合金薄板接头的焊接变形[J]. 中国有色金属学报,2014,24(10):2435-2442.

[7] 梁伟,夏洋,冯伟,等. 焊接变形的高精度测量方法及预测方法研究[J]. 机械工程学报,2016,52(16):65-70.

[8] 刘俊,丁子祈,韩先洪. 金属薄板单轴弹塑性屈曲变形与回弹的几何参数研究[J]. 锻压技术,2019,44(06):24-29.

[9] 朱琳,吴杰峰,刘志宏. 大型重载复杂轮廓真空室领圈焊接变形控制[J]. 焊接学报,2018,39(11):9-13,132.

[10] 成威,廖秋慧. 不锈钢薄板焊接变形影响因素与控制方法[J]. 轻工机械,2015,33(1):107-110.

[11] Cao R,Xu Q W,Zhu H X,et al. Weldability and distortion of Mg AZ31-to-galvanized steel SPOT plug welding joint by cold metal transfer method[J]. Journal of Manufacturing Science and Engineering,2017,139(2):021001.

[12] 陈高詹,唐彬,陶海燕,等. 薄板单面密集焊缝焊后弯曲变形分析[J]. 焊接学报,2017(9):38-41.