大型金属构件增材制造技术在航空航天制造中的应用及其发展趋势

朱忠良 赵凯 郭立杰 杨洋 赵维刚 郝云波 杨萍

摘要:增材制造是一种具有极大潜力的先进制造技术,适合应用于要求轻质高强的航空航天制造领域。对不同种类增材制造的原理及其特点进行简单阐述,介绍了增材制造在成形装备、成形组织与性能调控、拓扑设计和优化、成形过程模拟仿真、热源规划控制软件、在线检测与控制、残余应力与裂纹气孔控制、辅助制造措施等关键技术方向的研究现状,列举大型复杂金属构件的增材制造应用实例,探讨大型金属构件增材制造技术应用于航空航天制造存在的问题与发展趋势。

关键词:增材制造;航空航天;大型金属构件

中图分类号:TG457 文献标志码:C 文章编号:1001-2303(2020)01-0001-14

DOI:10.7512/j.issn.1001-2303.2020.01.01

0 前言

增材制造(Additive Manufacturing,AM)是一种新型的、极具潜力的先进制造技术,其与通常的切削加工制造方式不同,其通过逐层增加材料的方式实现零件的制造[1]。该技术是一个多专业多方向的高度融合体,包含设计、仿真、加工、成形工艺、成形软件、成形过程在线监测、智能闭环控制等内容。与传统制造技术相比,该技术为非接触式加工,不受刀具和零件结构的束缚,能够实现薄壁、封闭内腔等复杂零件的制造[2]。增材制造技术在国内外已经开展了多年的研究,积累了丰富而坚实的技术基础,并在多个领域内逐步开展了有广度且有深度的工程应用。

国内外航空航天行业对生产制造和加工工艺水平提出的要求越来越高。结构复杂、制造一体化、成本低、研制周期短的航空航天结构件很可能成为未来航空航天部件制造的发展方向。为适应时代及市场的全新需求,应开展增材制造的创新应用,积极寻求替代传统制造的可能性[3]。

1 增材制造技术原理及特点

通常按照热源种类、原材料状态和成形方式来区分金属增材制造技术。根据热源种类的不同,可分为激光增材制造、电子束增材制造和电弧增材制造;根据原材料状态不同,可分为粉末式增材制造和丝材式增材制造;根据成形方式不同,可分为铺粉式烧结成形和送料式熔化成形[4-5]。

1.1 激光增材制造

激光增材制造具有功率密度高、速度快、热输入量小等特点[6],既可应用于金属构件整体的直接成形,也可应用于金属构件失效或磨损部位的局部修复。其过程为:(1)对待加工或待修复金属构件的三维数模进行分层切片,降维处理,得到各个平面内的坐标信息,生成加工轨迹;(2)激光器产生的激光通过光纤传递至激光加工头,经过激光加工头内部光学镜组的准直和聚焦形成需求光束质量的加工激光;(3)粉末或丝材通过相应的送粉器或送丝机进行递送;(4)在惰性气氛保护箱体内,利用数控系统控制运动部分实现激光加工头按照生成的加工轨迹进行运动,同时加工激光在同轴或旁轴惰性气体保护下对粉末或丝材进行熔化,最终得到高质量的金属构件。大型金属构件激光增材制造主要有激光熔覆成形(Laser Engineered Net Shaping,LENS)和激光填丝成形(Laser Metal Wire Deposition,LMWD),相应技术原理分别如图1、图2所示。

1.2 电子束增材制造

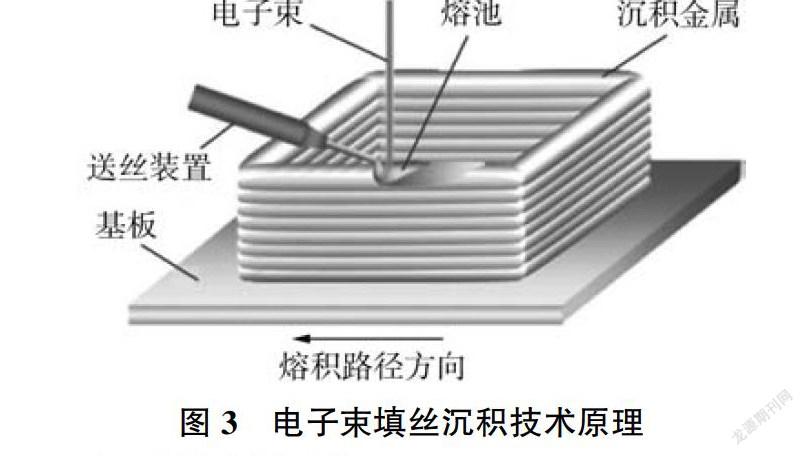

电子束是一种高能量密度热源,能量密度能够达到100 W/cm2以上,具有功率高、功率调节范围大、能量利用率极高(>90%)、焦距调节方便(聚束透镜)、扫描频率快(20 kHz)、不受金属部件材料反射影响等优点[9],使用时需做好X射线防护工作。电子束增材制造多应用于金属构件或毛坯的直接成形,其过程与激光增材制造过程类似:(1)对待加工金属构件的三维数模进行分层切片,对加工轨迹进行规划;(2)电子枪将电子进行加速和聚焦后形成极细的电子束流;(3)丝材通过送丝机进行递送;(4)在真空箱體内,利用数控系统控制运动部分使电子枪按照预先规划的加工轨迹进行运动,同时电子束冲击到金属丝材表面,电子的动能大部分转化为热能,熔化金属丝材,逐渐沉积,最终实现金属构件或毛坯的成形。大型金属构件电子束增材制造主要为电子束填丝沉积(Electron Beam Freeform Fabrication,EBF3)工艺[10],其技术原理如图3所示。

1.3 电弧增材制造

电弧增材制造技术(Wire Arc Additive Manufa-cture,WAAM),又称SMD(Shaped Metal Deposition)利用送丝机对丝材进行递送,采用熔化极惰性气体保护焊接(MIG)、钨极惰性气体保护焊接(TIG)以及等离子体焊接电源(PA)等产生的电弧为热源,在预先规划的加工轨迹下运动的同时熔化丝材,并逐层熔覆,最终成形金属构件[11-14]。电弧增材制造丝材利用率接近100%,成形效率极高,能够大幅缩短金属构件的加工周期,降低加工成本。大型金属构件电弧增材制造主要有熔化极气体保护焊(GMAW)、非熔化极气体保护焊(GTAW)和等离子弧焊(PAW),相应的技术原理如图4所示[15]。与激光和电子束增材制造技术相比,电弧增材制造不需考虑惰性气氛保护箱和真空箱的尺寸限制及附加成本[16],可以较小成本下实现大型金属构件的制造成形,但成形件表面较为粗糙,热输入量较大,变形较为明显,后续需要进行机加工以达到理想状态。

2 增材制造关键技术研究现状

2.1 成形装备

增材制造成形装备自身的精度及可靠性会对金属构件的成形精度及质量产生直接影响,而成形装备的研制是一个多学科多系统的高度集成工程。为研制出高水平智能化的增材制造成形装备,集成商不仅要具备一定的结构设计和数字控制能力,还要求其对激光、电子束和电弧的专用技术具有深刻的认识,同时对于材料的工艺特性及检测技术等都要有深度研究。目前激光设备和电子束设备需设计相应的惰性气氛保护箱和真空箱,使得装备结构复杂,并提高了装备成本,在一定程度上影响了装备的市场占有率。

2.1.1 激光增材制造装备

目前,美国Optomec[17]、韩国InssTek[18]、法国Beam[19]、西安铂力特[20]、南京煜宸[21]、航天科技集团八院149厂等多家公司均已研发出工业级LENS装备,在市面上发售并投入使用。国内外典型LENS装备如图5所示,其主要特性如表1所示。

此外,日本松浦(Matsuura)、日本沙迪克(Sodick)、德国德马吉(DMG)和日本山崎马扎克(Mazak)等多家公司均已研发出增减材复合机床[22-23]。

德国DMG Mori 率先将LENS与五轴铣削加工集成在一起,研制出增减材一体化机床LaserTec 65[24](见图6),其能够实现增材制造和高精度切削加工的自由切换,能完成复杂形状工件的加工并保证工件表面达到极高的精度。同时,LaerTec 65具备工艺监测和自适应工艺闭环控制,确保得到成形均匀一致的高质量工件。

日本山崎马扎克(Mazak)的Integrex i-400AM[25]混合多任务设备同时具备金属增材制造和机械切削加工的功能(见图7),能够进行精细金属沉积和高速切削的状态快速自由切换。根据用户实际需求,设备可选配多个高速成形用熔覆头或高精度成形用熔覆头,熔覆头放在刀库里,根据加工需要调取。

激光填丝成形装备大多处于实验室阶段,增材制造的零件多为小尺寸试件,主要用于成形表面质量和性能的分析,具体工程应用的相对较少。英国GKN航空公司与美国能源部橡树岭国家实验室(ORNL)共同研发出一台丝材激光金属沉积装备(见图8),致力于机翼翼梁、隔板和框架等大型航空航天钛合金整体部件的制造[26]。上海产业技术研究院研发出一台同轴送丝激光金属3D打印机,其材料利用率极高(将近100%),将会促进修复再制造领域的产业化应用[27]。

2.1.2 电子束增材制造装备

美国西亚基(Sciaky)公司在海军、空军、国防部、NASA等机构支持与合作下,开展了EBF3工艺和装备的研究,并处于国际领先地位[28]。在2014年,该公司开始为商业市场提供直接交付使用的电子束增材制造系统,可实现高效率、低成本的增材加工制造。2016年,该公司研发了一套基于电子束增材制造系统的闭环控制系统,对制造过程进行在线监测和数据处理,能够有效地提升加工零件的质量和性能[29]。西亚基公司的EBAM300是目前市面上最大的EBF3装备,加工成形范围约5.8 m,最大制造速度为18 kg/h,如图9所示。

在国内,北京航空制造工程研究所对EBF3相关工艺与装备的研究起步较早,并研发出国内首台EBF3装备。目前,该研究所研发出真空室46 m3的五轴联动EBF3装备,成形空间为1.5 m×0.8 m×3 m,高能束功率15~60 kW,采用双通道送丝,成形效率高,具备零部件批量生产能力[7],如图10所示。

2.1.3 电弧增材制造装备

近年来,国内外诸多高校、企业、研究机构搭建了不同形式的WAAM装备来制造大型金属构件,并开展了相关的工艺研究。WAAM装备主要由运动执行机构、成形热源和送丝系统组成;国内外采用的WAAM装备硬件构成如表2所示[30]。

增材制造公司Norsk Titanium(NTi)依托其快速等离子沉积的专利技术,迭代研发出工业级WAAM装备MERKE IV,如图11所示。MERKE IV成形空间为900 mm×600 mm×300 mm,成形效率为5~10 kg/h,成形零件与最终使用零件相似度约为80%,成形件力学性能与锻件相当,能够满足航空航天零件严格的使用要求[31]。

2.2 成形组织与性能调控

2.2.1 激光增材制造

目前,国内外专家学者对激光增材制造成形的不锈钢、钛合金、高温合金等金属零部件进行了深入研究,着重分析了工艺参数对成形组织结构和性能的影响。结果表明,激光增材制造技术制造的金属零件内部组织细小致密,力学性能与锻件相当[32]。

西北工业大学对TC4、TAl5等钛合金[33]、Rene88DT、IN718等镍基高温合金X337[34]、NiTi合金[35]及Ti/Ni梯度材料[36]等进行了大量激光熔化沉积增材制造和修复工艺、组织结构和性能的研究,并于2012年为大型客机研制机翼上下缘条等大型钛合金构件。

唐杨杰等人[37]对激光增材制造成形的Ti-22Al-25Nb钛合金薄壁样件进行了力学性能和微观组织分析,研究了扫描速度对不同温度下样件抗拉强度和微观组织的影响,结果表明在5 mm/s的扫描速度下样件的抗拉强度最高、微观组织最为细化,如图12所示。

史淑文[38]通过对铝合金的激光增材制造成形工艺参数进行研究,得出最优的工艺参数组合,成形出Al-12Si合金样件,并对样件的内部金相组织和力学性能进行观察检测,微观组织如图13所示。通过对比激光增材成形和铸造成形铝合金的力学性能检测结果可知,激光增材制造成形样件的强度更高、韧性更好。

2.2.2 电子束增材制造

激光增材制造成形過程中O、C、N等间隙元素会对材料的污染,对于活性稀有金属构件的制备存在不足。而电子束增材制造过程中为真空环节无污染,在某些方面可解决激光增材制造存在的问题[39]。

目前报道的EBM成形材料,除TiAl金属间化合物,均具有如图14a所示的柱状晶组织[40]。

对于航空航天领域关注的镍基高温合金,2014年,美国橡树岭国家实验室的研究人员报道,对于航空航天领域应用最为广泛的Inconel 718合金,成形材料的静态力学性能己经与锻件技术水平相当[41]。

2.2.3 电弧增材制造

根据近年来国内外科研人员对电弧增材制造成形样件的研究结果表明,利用WAAM技术成形样件的微观组织和力学性能均优于铸件,其力学强度略低于锻件[16]。金属材料的内部组织结构将直接影响零件的力学性能,晶粒大小和不同晶体结构都对应着不同的力学性能。

Colegrove等人[42]在利用WAAM技术成形TC4钛合金样件时,研究了外部压力对成形样件内部显微组织的影响,通过准确控制外部压力得到内部晶粒均匀的钛合金样件。Wang等人[43]利用WAAM技术成形TC4钛合金样件,并对其疲劳寿命、延伸率、屈服强度、断裂强度等力学性能指标进行检测,并与锻件进行对比分析,结果表明WAAM成形样件韧性好但强度低。

孙红叶等人[44]利用复合超高频脉冲方波变极性钨极氩弧焊电弧(HPVP-GTAW)作为热源,对Al-6.3Cu合金样件进行电弧填丝增材制造,其显微组织如图15所示。同时,对不同电弧增材制造方法成形样件的力学性能进行检测,通过对比发现,采用HPVP-GTAW的铝合金样件强度最高。

2.3 成形路径规划控制软件

增材制造软件主要用于对待加工样件三维模型的分层切面和路径规划,其是增材制造技术中的关键环节,将直接影响样件的成形质量和性能。目前,国外增材制造设备集成商均自主开发专用的软件系统,并对软件进行过多轮工业应用测试,具备极高的可靠度。表3为国外部分增材制造设备自带的软件系统。同时,市面上还存在许多第三方增材制造軟件,能够处理CAD模型数据,并转译给指定的增材制造设备,例如:Magic、LAMCAM2、Brige Works、STL-Manager等[45]。

目前,国内成熟的、可工业应用的增材制造软件较少,但是软件整体或其中的部分功能模块在国内也己有大量研究,部分高校和科研机构己取得一些研究成果。上海航天设备制造总厂有限公司开发了智能化分层成型软件,如图16所示,实现了基本几何造型和标准工程文件导入导出、几何测量和计算、工程模型的拓扑描述/修复、工艺变截面切片设计和切片轮廓CLI文件的规范化。

2.4 在线检测与控制

增材制造过程中需要一些传感器对制作过程实施在线监测。

(1)高温计。

增材制造很多工艺都采用集中的热源来熔化金属,因此热源温度的在线检测就显得很重要。Zeng等人[46]在制造过程中发现均匀的温度场能得到更好的零件质量。监控熔池可以提供宝贵的温度信息,可以用来控制工艺参数,保证零件质量。

在增材制造过程的热监测中主要引用了光电二极管和红外线敏感CCD两种类型的测温仪。通过使用监控装置可以控制增材制造过程,而不仅仅是显示监控过程变量。Berumen S等人[47]使用CCD监控每层的粉末涂层步骤,并开发算法来检测诸如过低或过量的粉末问题。Kleszczynski S等人[48]提出利用安装在试验台之外的高分辨率CCD摄像机错误检测系统。借助图像处理,该系统能够检测过程稳定性中的误差(如粉末不足、支架不良或涂层损坏)和零件质量。Kruth J P等人[49]设计了一种反馈控制系统,该系统使用CMOS相机和光电二极管,可以稳定熔池到同轴激光束中的温度分布。

(2)热电偶。

相对于高温计,热电偶测温仪是一种与工件真实接触的温度测量装置。虽然监测温度较高的增材制造过程主要使用高温计,但一些研究工作仍需要采用热电偶。如Shishkovsky I[50]等人在监测六种不同金属间化合物粉末的生成时使用热电偶测量粉末层的温度。

(3)位移传感器。

位移传感器是不通过物理接触测量物体位置的装置。测量信号发射后从待测物体表面发射接收器所需的时间。然后换算成为传感器和待测表面之间的距离。许多研究工作,特别是在直接能量沉积的增材制造中,通常使用位移传感器监测制造过程中的层高度。Tang L等人[51]利用温度传感器和位移传感器来测量熔池高度剖面,以便分析和控制每层的温度和高度分布。Boddu M R等人[52]使用高温计、位移传感器和同轴CCD的装置得到的信息来控制增材制造过程,改善表面光洁度、冷点和孔隙度。

2.5 残余应力与裂纹气孔控制

为了无损检测增材制造产品中的残余应力和裂纹气孔并进行控制,可以采用中子衍射、激光超声波和X射线进行检测。

Watkins等人[53]利用中子衍射确定了由定向能量沉积和激光粉床融合制造的增材制造部件的残余应变和应力,将X射线计算机断层扫描与中子计算机断层扫描进行比较,中子的穿透深度更优。两种方法都使用衍射理论来描述单晶、粉末或多晶固体的散射,但X射线散射发生在几微米或几毫米内,而中子可以穿透到几厘米。使用LiF/ZnS闪烁体制造中子射线照相术,将中子转化为光,然后可以通过CCD摄像机检测。

激光超声波是另一种正在开发用于增材制造部件的缺陷检测技术。激光超声波使用激光器来生成和检测超声波,并可用于检测材料的不连续性,用于材料表征和确定材料厚度。脉冲激光用于产生超声波,而连续波激光干涉仪检测波到达检测点时的小面积位移。可以分析表面波、纵波和横波判断有无缺陷和位置大小等信息。激光超声波是非接触式的,可用于普通方法难以检测到的区域,适用于增材制造的产品。

X射线反向散射技术(XBT)也可以用于检查增材制造部件,因为它不易受表面粗糙度的影响。由于X射线源和检测器位于物体的同一侧,所以可以测试大型结构。Shedlock等人[54]概述了X射线反向散射技术应用于航空航天领域的可能,例如腐蚀检测、异物损伤检测、流体入侵以及发现裂缝和空洞。

3 增材制造应用实例

近年来,随着增材制造技术理论基础研究的深度积累,波音(Boeing)、空客(Airbus)、洛克希德·马丁(Lockheed Martin)、庞巴迪(Bombardier)、Rolls-Royce公司、英国BAE系统公司、欧洲防务集团(EADS)下属子公司阿斯特里姆(Astrium)、欧洲导弹生产商(MBDA)、中航工业(AVIC)、航天科技(CASC)、航天科工(CASIC)等国内外多家航空航天公司也对一些重要零部件进行了增材制造试验研究与应用。

3.1 激光增材制造

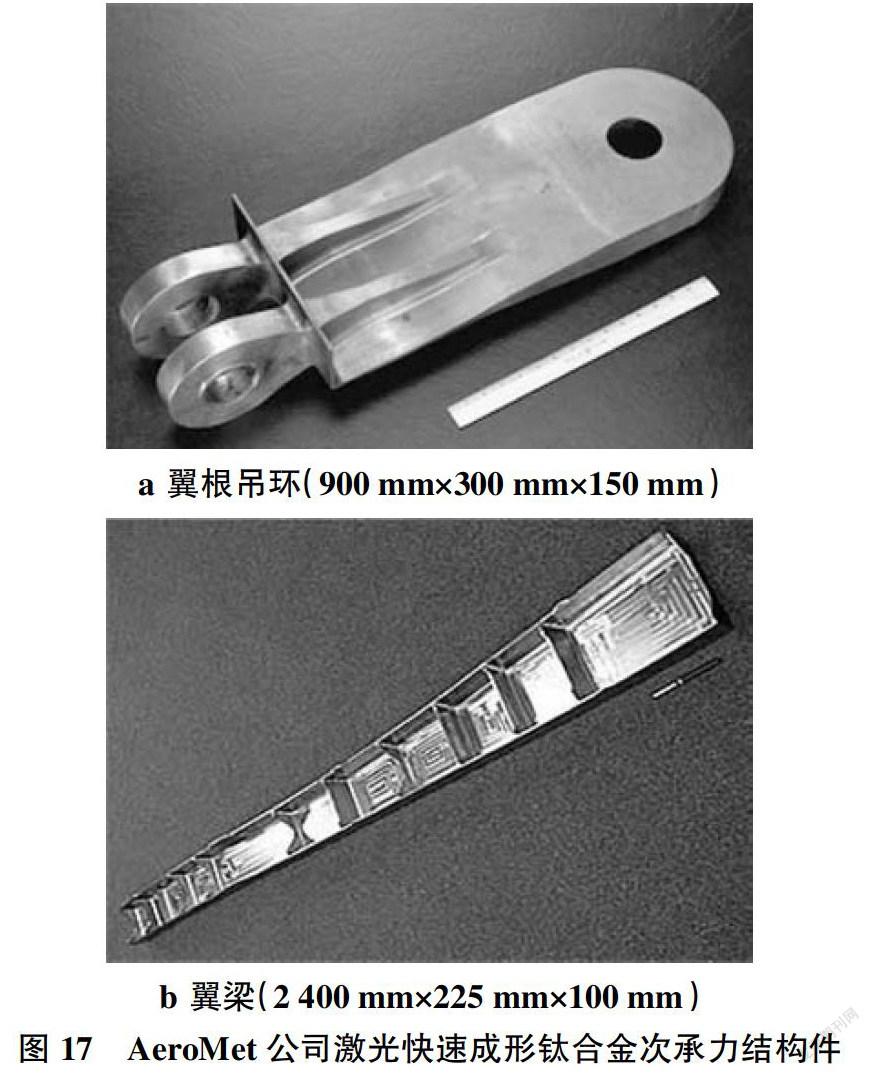

美国AeroMet公司在波音、洛克希德·马丁、诺斯罗普·格鲁曼等美国三大军用飞机制造商的支持和合作下,开展了大量的钛合金飞机零部件的激光增材制造技术研究工作,同时还完成了对增材制造钛合金零部件应用的关键技术研究,取得了丰富成果[55]。在2000年9月利用激光增材制造技术成形钛合金机翼次承力结构件,并对零件的静强度和疲劳强度进行检测,结果表明两项指标均满足设计要求。在2001年又利用激光增材制造技术为波音公司加工成形出F/A-l8E/F战机的发动机舱推力拉梁、翼根吊环、翼梁等钛合金次承力结构件,如图17所示。并在2002年将激光增材制造的钛合金次承力结构件安装于F/A-l8等战机,对零件的性能进行试验考核,试验结果表明其疲劳寿命远高于寿命谱,满足使用要求。

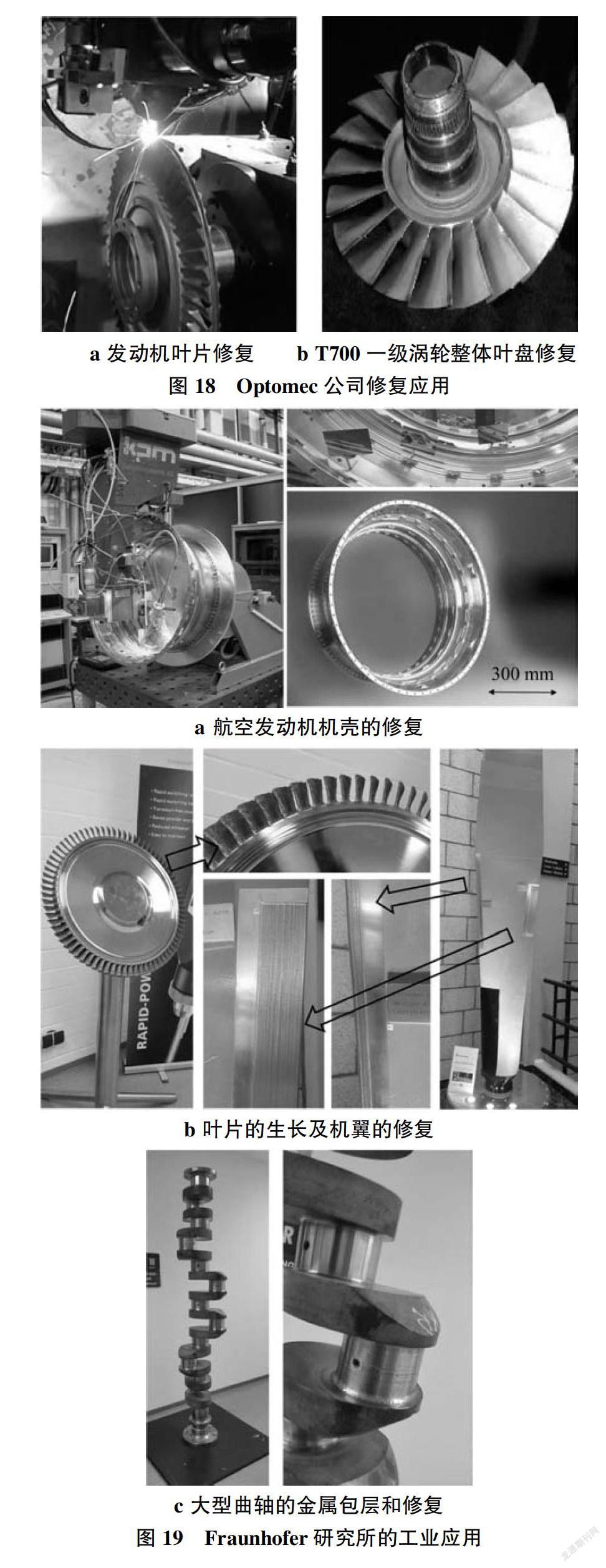

LENS技术不仅被应用于零部件的直接成形,也被应用于关键零部件的修复与镀层。美国Optomec公司应用LENS技术对发动机叶片和T700一级涡轮整体叶盘进行修复,如图18所示,修复部分少量机加工后即可达到最终状态,且修复部分性能满足或高于原始材料性能[56]。在欧洲,弗劳恩霍夫激光技术研究所(Fraunhofer Institute for Laser Technology ILT)在LENS修復方面也有一些工业应用案例,如图19所示,完成了某航空发动机的机壳和某型飞机的机翼修复,并对大型曲轴进行了金属包层和修复[57]。

北京航空航天大学与国内多家航空主机厂开展了长期紧密合作,在2005年利用激光增材制造成形出钛合金小型、次承力金属结构件,并将所成形零件在型号飞机上安装搭载,实现了装机应用[28]。在此基础上,2007年,通过对飞机钛合金大型、主承力构件激光增材制造工艺参数进行试验研究,得出了各工艺参数对零件内部组织和力学性能的影响关系,研制出了具有系列核心技术、构件制造能力达4 000 mm×3 000 mm×2 000 mm的飞机钛合金构件激光增材制造成套装备系统,并制造出大型、整体、复杂的钛合金主承力飞机加强框及主风挡整体窗框等关键构件,以及A100等超高强度钢飞机起落架等关键构件,如图20所示[32]。

西北工业大学黄卫东教授带领的团队利用激光增材制造C919的中央翼缘条(见图21)[58],最大制造尺寸达2.83 m,最大变形量小于1 mm,填补了我国无法制作大型钛合金结构件的空白。

中航工业北京航空制造工程研究所利用激光增材制造技术完成了某航空发动机钛合金斜流整体叶轮损伤部位的修复,如图22所示,并已成功通过试车考核,各项指标满足要求[7]。

上海航天设备制造总厂有限公司对某型号卫星钛合金球形燃料贮箱进行增材制造,如图23所示,避免了传统制造方式中模具的使用,能提高生产效率,缩短交付周期,降低生产成本,贮箱性能满足使用要求。同时,还对汽轮机阀门阀座进行了修复,阀座的材料为20钢,为保证阀座的硬度和密封效果,修复材料选用球形Inconel625粉末,如图24所示,并测试表面质量及力学性能,均符合要求。

3.2 电子束增材制造

美国西亚基公司在多家机构和公司的支持与合作下,针对大型航空金属零部件的电子束增材制造开展了大量的研究工作,成形的航空金属零部件如图25所示[59]。同时,西亚基公司研制的电子束增材制造设备,最大成形效率高达18 kg/h(钛合金),力学性能满足AMS4999标准要求。洛克希德·马丁公司利用EBF3技术对F-35战机的襟副翼梁进行增材制造成形,与锻件加工相比,零件成本降低1/3~2/3,利用EBF3所加工的襟副翼梁已安装与F-35战机上,完成装机验证考核。

2018年,洛克希德·马丁公司完成了燃料卫星的大型高压油箱的制造与质量测试,油箱圆顶直径1 016 mm,与原来相比,效率提高了一倍,成本降低了一半[60],如图26所示。

中航工业北京航空制造工程研究所开展了大量的EBF3研究工作,并开发出多套EBF3设备。完成了EBF3成形钛合金样件和超高强度钢样件的力学性能分析研究,在此基础上,制造成形出许多钛合金试件,如图27所示[7]。中航工业北京航空制造工程研究所在2012年将采用EBF3成形的钛合金零件安装到国产战机上,并进行性能考核。

3.3 电弧增材制造

在钛合金WAAM 技术应用研究方面,英国克兰菲尔德大学走在国际前列,与欧洲航天局、洛克希德·马丁公司和庞巴迪公司开展了广泛合作,成功制造出飞机机翼翼梁和起落架支撑外翼肋,并能成形高复杂度的零件,如图28所示[16]。目前,其钛合金沉积效率达1~2 kg/h,构件力学性能达到锻件水平,钛合金零件最大单方向成形尺寸达1.5 m。洛克希德·马丁利用WAAM技术制造成形出了高380 mm的大型锥形筒体,如图29所示。庞巴迪利用WAAM技术在平板上直接成形出2.5 m×1.2 m的大型飞机肋板。

克兰菲尔德大学还开展了大量的铝合金WAAM技术应用研究,试制了诸多铝合金零件,如图30所示,处于国际领先水平[61]。

针对航天领域的铝合金支座、舱段、框梁、网格等典型结构,首都航天机械有限公司、北京航星机器制造公司、华中科技大学等单位分别开展了应用试制,如图31所示,目前均处于探索研究阶段[31]。

4 存在问题与发展趋势

增材制造技术是先进制造领域具有极大潜力的新兴技术,各国政府、军工单位和科研院所都给予了高度关注,投入了大量资源,开展钛合金、铝合金、不锈钢、高温合金等金属材料的增材制造技术研究,在此基础上,逐步将增材制造零部件进行工程化应用,并在航空航天领域内完成了多次装机应用和验证考核,未来将实现其在太空中的应用。

增材制造所用原材料的高成本、低制造效率和低利用率导致增材制造技术成本较高,且增材制造工艺对原材料性能提出了更高的性能,这将会影响增材制造技术的推广和应用。在金属零部件增材制造过程中,伴随着温度的剧烈变化,导致零部件内应力较大且不均匀,其力学性能和稳定性较差,必须加以控制。有限元模拟的精度问题、各向异性问题、成形中难以消除的气孔问题以及表面粗糙度问题等等,都亟待解决。

增材制造未来可能向高集成度、高精度、快速化、材料通用、专用、多样化的方向发展。同时,增材制造过程中的关键工艺参数和在线实时监测、反馈闭环控制将是研究的重点方向。而面向增材制造零件的专用精加工、去应力和连接技术同样需要开展相应研究。

5 结论

本文介绍了大型金属构件增材制造技术及其在航空航天制造中的应用并举例说明,阐述了增材制造过程中的一些关键技术,分析了我国增材制造技术发展过程中存在的问题,并对增材制造未来发展趋势提出展望。

通过对增材制造关键共性技术进行突破,开展更为深入的增材制造工艺研究,投入力量研制航空航天领域专用增材制造设备,为解决制约航空航天发展的问题奠定坚实基础,提高我国航空航天型号产品更新迭代的速度,综合提升航空航天制造水平,助力航空航天制造的跨越式发展。

参考文献:

[1] Alcisto J,Enriquez A,Garcia H,et al. Tensile Properties and Microstructures of Laser-Formed Ti-6Al-4V[J]. Jou-rnal of Materials Engineering & Performance,2011,20(2):203-212.

[2] Frazier W E. Metal Additive Manufacturing:A Review[J].Journal of Materials Engineering & Performance,2014,23(6):1917-1928.

[3] 杨浩亮,郭凤明,万李,等. 增材制造技术在我国航天领域的发展与应用需求分析[J]. 航天制造技术,2016(5):1-4.

[4] 李怀学,孙帆,黄柏颖. 金属零件激光增材制造技术的发展及应用[J]. 航空制造技术,2012,55(20):26-31.

[5] Birger E M,Moskvitin G V,Polyakov A N,et al. Industrial laser cladding: current state and future[J]. Welding Inter-national,2011,25(3):234-243.

[6] 谭霆. 激光增材制造钛合金成分探测与显微组织分析[D].湖南:湖南大学,2014.

[7] 巩水利,锁红波,李怀学. 金属增材制造技术在航空领域的发展与应用[J]. 航空制造技术,2013,56(13):66-71.

[8] 李洪远. 激光光内同轴送丝熔覆快速制造技术研究[D].江苏:苏州大学,2012.

[9] 邢希学,潘丽华,王勇,等. 电子束选区熔化增材制造技术研究现状分析[J]. 焊接,2016(7):22-26.

[10] 树西. 304不锈钢电子束熔丝沉积工艺及稳定性研究[D].黑龙江:哈尔滨工业大学,2016.

[11] Ding J,Colegrove P,Mehnen J,et al. Thermo-mechanical analysis of wire and arc additive layer manufacturing pro-cess on large multi-layer pares[J]. Computational MaterialsScience,2011(50):3315-3322.

[12] Wang F D,Williams S,Rush M. Morphology investigation on direct current pulsed gas tungsten arc welded additive layer manufactured Ti6Al4V alloy[J]. International journal of Manufacture Technology,2011(57):597-603.

[13] Martina F,Mehnen J,Williams S W,et al. Investigation of the benefits of plasma deposition for the additive layer ma-nufacture of Ti-6Al-4V[J]. Journal of Materials Processing Technology,2012,212(6):1377-1386.

[14] Ding J,Colegrove P,Mehnen J,et al. A computationally efficient finite element model of wire and arc additive ma-nufacture[J]. International Journal of Advanced Manufact-ure Technology,2014(70):227-236.

[15] 任麗丽,刘金平,冯英超. 金属部件送丝增材制造工艺研究现状[J]. 金属加工(热加工),2017(12):64-68.

[16] 田彩兰,陈济轮,董鹏,等. 国外电弧增材制造技术的研究现状及展望[J]. 航天制造技术,2015(2):57-60.

[17] 3D打印世界. Optomec:研发投入3500万美元 是时候收割了[EB/OL]. https://www.sohu.com/a/107768733_254021,2016-07-27.

[18] 3D打印世界. 韩国最大金属3D打印公司InssTek宣布进军欧洲市场[EB/OL]. http://www.sohu.com/a/64695520_254021,2016-03-21.

[19] 3D打印世界. 法国BeAM公司正迅速成为金属3D打印不可忽视的力量[EB/OL]. http://www.sohu.com/a/115339050_254021,2016-09-30.

[20] 西安铂力特. 产品与服务[EB/OL]. http://www.xa-blt.com/home/product/index.

[21] 南京中科煜宸. RC-LDM8060送粉式金属3D打印装备[EB/OL]. http://www.raycham.com/product/1.html.

[22] 夏伟. 金属增材/减材复合成形装备控制系统设计与研发[D]. 湖北:华中科技大学,2016.

[23] 王运锋. 日本金属部件增材制造技术的最新状况[J]. 新材料产业,2017(11):47-50.

[24] 创想智造3D打印. DMG MORI LASERTEC 65金属3D打印复合加工机介绍[EB/OL]. http://www.sohu.com/a/139253926_641609,2017-05-09.

[25] ISE. 跨界融合!当金属3D打印遇上五轴复合加工[EB/OL]. http://www.simmtime.com/news.htm?dId=896,2018-08-24.

[26] GKN航宇公司开发大型钛合金激光金属沉积工艺[J]. 特种铸造及有色合金,2017(7):17.

[27] 激光谷. 国内第一台同轴送丝激光金属3D打印机研制成功[EB/OL]. http://livenews.ofweek.com/news/2019-02/30303329.html,2019-02-01.

[28] 王华明. 高性能金属构件增材制造技术 开启国防制造新篇章[J].国防制造技术,2013(3):5-7.

[29] Kira. Sciaky to highlight faster and scalable metal additivemanufacturing system at Euromold[EB/OL]. 2015.http://www.3ders.org/articles/20150921-sciaky-tohighlight-faster-and-scalable-metal-additive-manufacturing-system-at-euromold.html.

[30] 熊江涛,耿海滨,林鑫,等. 电弧增材制造研究现状及在航空制造中应用前景[J]. 航空制造技术,2015(Z2):80-85.

[31] 李权,王福德,王国庆,等. 航空航天轻质金属材料电弧熔丝增材制造技术[J]. 航空制造技术,2018,61(3):74-82,89.

[32] 王华明. 高性能大型金属构件激光增材制造:若干材料基础问题[J]. 航空学报,2014,35(10):2690-2698.

[33] Zhang S,Lin X,Huang W D,et al. Heat treatment micr-ostructure and mechanical properties of laser solid forming Ti-6A1-4V alloy[J]. Rare Metals,2009,28(6):537-544.

[34] Liu F,Lin X,Leng H,et al. Microstructure changes in a laser solid forming Inconel718 superalloy thin wall in the-deposition direction[J]. Optics and Laser Technology,2013(4):330-335.

[35] Xu X,Lin X,Yang M,et al. Microstructure evolution in laser solid forming of Ti-50wt% Ni alloy[J]. Journal of Al-loys & Compounds,2009,480(2):782-787.

[36] Qu H P,Zhang S Q,Li A,et al. Microstructure and mec-hanical properties of laser melting deposition(LMD) Ti/TiAI structural gradient material[J]. Materials and Design,2010,31(1):574-582.

[37] 唐楊杰,赵霄昊,刘彦涛,等. 激光增材制造Ti_2AlNb基合金的组织与性能[J]. 金属热处理,2016(4):1-6.

[38] 史淑文. 激光增材制造Al-12Si合金成形工艺与性能研究[D]. 湖南:湖南大学,2016.

[39] 汤慧萍,王建,逯圣路,等. 电子束选区熔化成形技术研究进展[J]. 中国材料进展,2015,34(3):225-235.

[40] Tang H,Lu S,Jia W,et al. Selective electron beam melting of titanium and titanium aluminide alloys[J]. International Journal of Powder Metallurgy,2014,50(1):57-64.

[41] Medina F. EBM Development on Inconel 718 for Use in Aerospace Components[C]. 2014.

[42] Colegrove P A,Coules H E,Fairman J,et al. Microstruct-ure and residual stress improvement in wire and arc addi-tively manufactured parts through high-pressure rolling[J].Journal of Materials Processing Tech,2013,213(10):1782-1791.

[43] Wang F,Williams S,Colegrove P,et al. Microstructure and Mechanical Properties of Wire and Arc Additive Manufa-ctured Ti-6Al-4V[J]. Metallurgical & Materials Transact-ions A,2013,44(2):968-977.

[44] 孙红叶,从保强,苏勇,等. Al-6.3Cu铝合金电弧增材制造成形与组织性能[J]. 航空制造技术,2017(14):1-5.

[45] 蒲英钊. 机器人弧焊增材制造离线编程系统研究[D]. 黑龙江:哈尔滨工业大学,2014.

[46] Zeng K,Pal D,Stucker B. A Review of Thermal Analysis Methods in Laser Sintering and Selective Laser Melting[M].Proceedings of the Solid Freeform Fabrication Symposium,2014:796-814.

[47] Berumen S,Bechmann F,Craeghs T. Quality control system for the coating process in laser and powder bed-based ad-ditive manufacturing technologies[C]. Direct Digital Man-ufacturing Conference,2012:15-16.

[48] Kleszczynski S,Jacobsmühlen J Z,Sehrt J T,et al. Errordetection in laser beam melting systems by high resolutionimaging[C]. International Solid Freeform Fabrication Sym-posium An Additive Manufacturing Conference,2012:975-987.

[49] Kruth J P,Mercelis P. Procedure and Apparatus for In-SituMonitoring and Feedback Control of Selective Laser PowderProcessing[P]. US Patent No. 12/308,2009:32.

[50] Shishkovsky I,Scherbakov V,Morozov Y,et al. SurfaceLaser Sintering of Exothermic Powder Compositions[J]. Th-erm Anal Calorim,2008:427-436.

[51] Tang L,Landers R G. Melt Pool Temperature Control for Laser Metal Deposition Processes-Part II:Layer-to-Layer Temperature Control[J]. Manuf Sci Eng.,2010:11.

[52] Boddu M R,Musti S,Landers R G,et al. Empirical Mod-eling and Vision Based Control for Laser Aided Metal De-position Process[M]. Proceedings of the Solid Freeform Fa-brication Symposium,2001:452-459.

[53] Watkins T R,Bilheux H Z,An K,et al. Neutron Charact-erization for Additive Manufacturing[J]. Advanced Materials& Processes,2013,171(3):23.

[54] Shedlock D,Edwards T,Toh C. X-ray Backscatter Imaging for Aero-space Applications[C]. American Institute of Ph-ysics,2011:509-516.

[55] 鄧贤辉,杨治军. 钛合金增材制造技术研究现状及展望[J]. 材料开发与应用,2014,29(5):113-119.

[56] 宋文清,李晓光,曲伸,等. 金属增材制造技术在航空发动机中的应用展望[J]. 金属加工(热加工),2016(2):44-46.

[57] 仲崇亮. 基于Incone1718的高沉积率激光金属沉积增材制造技术研究[D]. 吉林:中国科学院研究生院(长春光学精密机械与物理研究所),2015.

[58] 黄卫东. 材料3D 打印技术的研究进展[J]. 新型工业化,2016(3):53-70.

[59] 陈国庆,树西,张秉刚,等. 国内外电子束熔丝沉积增材制造技术发展现状[J]. 焊接学报,2018,39(8):123-128,134.

[60] 王征. 洛克希德·马丁3D打印最大航空航天零件[EB/OL].http://3dp.zol.com.cn/693/6935934.html,2018-07-17.

[61] GU J L,DING J L,WILLIAMS S W,et al. High perform-ance aluminium properties for space applications usingwire+arc additive manufacturing[C]//Proceedings of the 1stMetallic Materials and Processes:Industrial Challenges,Deauville,2015.