一体化智能料样管理系统在大型钢铁联合企业中的应用研究

摘要:钢铁企业需要购买种类繁多的大宗原燃料,作为商业结算依据的原燃料分析样制备工作是原料作业区的一项重要工作。将原燃料大样分拣、料样制备、存查、弃样等系统集中布置,即方便了集中管理,减少了中间环节,有效隔离人为干预,提高了料样在质量异议、复检管理时的公平、公正、公开的水平。基于此,本文论述了西北某大型钢铁联合企业设计的一种新型紧凑布置的制样、分拣、存查、弃样一体化智能料样管理系统,以供参考。

关键词:料样管理;智能化;钢铁企业原燃料

中图分类号:TF31 文献标识码:A 文章编号:2096-6903(2020)12-0000-00

0 概述

西北某大型钢铁公司每年都会有动辄上千万吨的原燃料需求,其包括数十种原燃料种类,每类又有数家甚至数十家供应商,因此作为商业结算的制样环节工作繁重,依靠手工制样、人工样品管理、人工防控的管理办法已经无法满足现代化大生产需要。采用机械化、智能化联合制样系统,实现制样、分拣、存查、弃样一体化智能料样管理成为大势所趋[1]。

1 工程工艺布置

本工程针对厂内现状及问题,本着“合理、紧凑、智能”的原则,设计了一种新型紧凑布置的制样、分拣、存查、弃样一体化智能料样管理系统。重点在煤炭、铁矿石料样制备系统中的大样分拣、分析样制备、料样存查、弃样、等方面进行了集成创新,解决了制样过程流程繁琐、人为因素多、生产率低下等问题。对保证制样产品质量、提高劳动生产效率、降低劳动强度、提高制样过程的监管水平具有积极作用。

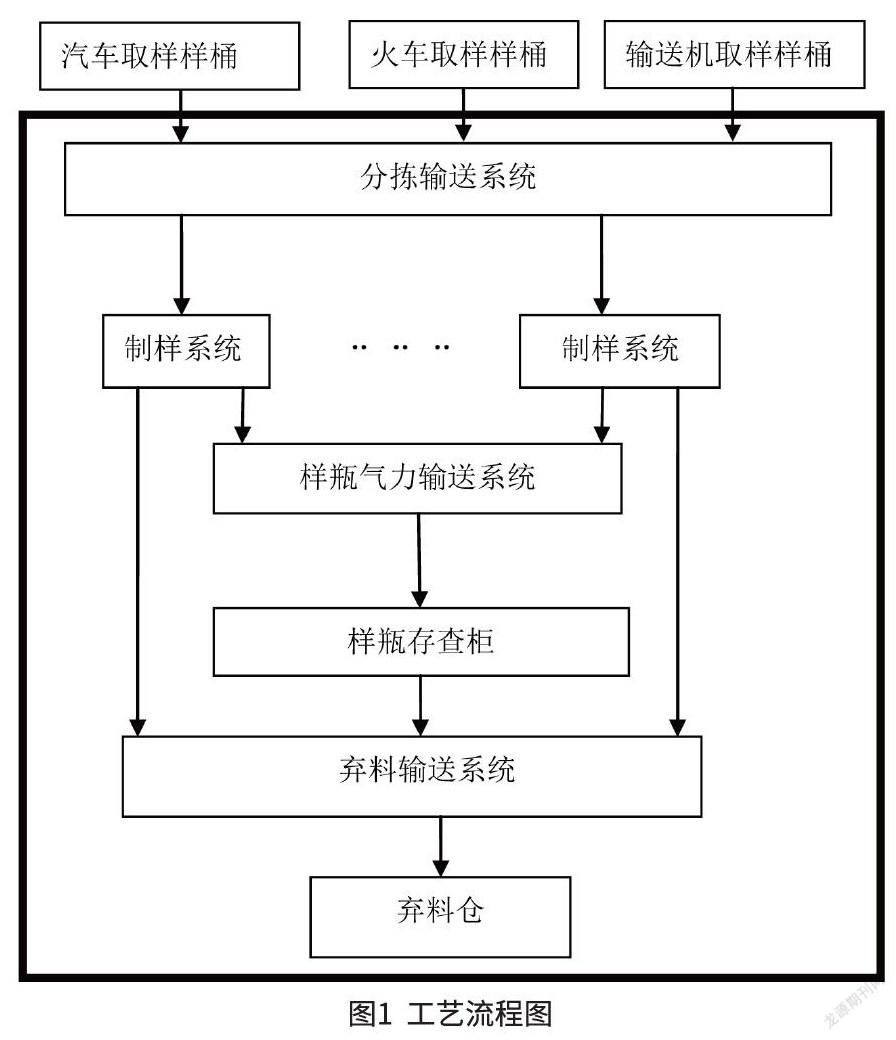

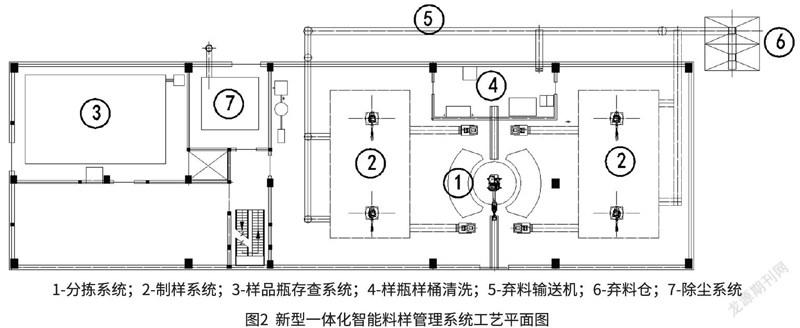

本工程设计的新型紧凑布置的制样、分拣、存查、弃样一体化智能料样管理系统工艺流程如图1和图2所示。

本工程布置的制样、分拣、存查、弃样一体化智能料样管理系统主要包括:分拣系统、制样系统、样品瓶存查系统、样瓶样桶清洗、弃料输送系统及配套的除尘系统等。用以上设施来实现样品制备所需具备的功能。分拣系统设有进出样桶输送机,进入分拣系统的样桶可以直接被送入制样系统,也可以放置在暂存区进行等待。清空的样桶、到期的样品都送入樣瓶、样桶清洗间进行清洗处理。制样系统和清洗间产生的弃料都通过输送机送往弃料仓统一存储,定期处理。样品瓶存查柜的样品进出采用气力输送,隔离了人为因素,可以实现样瓶自动进出,智能存储,定期处理[2]。

考虑到工程的实际工况,根据工程具体条件,设置合理的分拣区、布置型式、样瓶存查柜储量、制样模块布局、弃料输送机系统布置等参数,后期预留在区域内增加更多的样品精处理功能模块。

2 工程主体布置方案

(1)样桶分拣。从火车、汽车、输送机采样点制取的初级大样,装入样桶,采用人工或输送设备送至集中处理中心,通过权限卡将样桶放置到进桶输送设备。样桶被自动送入分拣区域,信息读取设备读取样桶物料信息,通过机器手和自动输送设备将样桶自动送至相应的精制样处理区的样桶输送交接点。

(2)制样。全自动制样系统承担料样的缩分、破碎、研磨等全自动制备任务和水分分析,系统能读取样桶编码信息,制样完成后,生成制样原始记录,原始记录的主要内容包括制样设备编号、制样时间、样品编码、样品重量及制样中发生异常的信息等,并自动传输至智能化管控平台。制样系统全部操作均通过工业控制的专业软件来进行控制,其可实现对操作时间、来样信息、制样信息(包括料样信息、制样信息)的可追溯性。调度人员可通过智能化管控平台的上位机随时掌握现场情况,及时处理各种问题,出现故障时,发出报警。也能根据实际需要进行设置操作,接受PLC传送的数据及各种有关信息。上位机操作设置管理权限,将操作、维护、管理分开。并可对制样过程的主要运行参数进行实时或事后跟踪[3]。

(3)样品存查。样品存查能自动接收制样系统和人工制样间来的存查样和分析样,负责完成试样存查和传输任务,以样品存取过程“人样分离,盲存盲取”为目标,通过对读取样瓶信息、写入样瓶信息、接瓶、发瓶、存瓶、出瓶等全流程进行自动化、信息化操作实现样品存取过程自动化处理,避免样品存取过程中的人工干预。

(4) 智能存查样柜

智能存查样柜通过气力管道输送接口及人工送样的接口与精制样系统连接。系统内的样瓶存查柜可自动存储样品以及自动调出样瓶,分编码设定存储时间,样品存储信息和样品瓶的状态可实时显示,并实现自动存样、自动查找等功能。

智能存查样柜内存储的样瓶通过气动传输装置根据系统提示存样到期指令后自动传输至洗瓶设施内的样瓶接收站。智能存查样柜可自动存储样品以及自动调出样瓶,整个过程完全实现无人化、自动化。智能存查样柜与物料智能化集中管控系统建立数据接口,样品存储信息和样品瓶的状态可实时显示,并实现自动存样、自动查找等功能。

智能存查样柜在存放、查取、弃样过程中样品的信息流始终伴随着样品实物流进行流转。当样瓶到达存查样柜时,系统通过管控网络系统获取样品信息,存样时通过读取样品信息进行对比确认,保证信息的准确性,同时保证样品和样品信息一一对称,不发生丢失样品情况。在样品进行取样转运时,也对样品进行读码确认,同时将样品信息通过管控网络系统发送到下一级。保证样品的信息流伴随样品实物流进入化验流程。

智能存查样柜采用机电一体化模块设计、灵活组态式部署,按容量需求和存样间空间,灵活配置,充分利用存储空间。

双模式运行,系统支持自动存取和手动存取模式。自动存取模式定义为经授权的取样人员通过集中管控系统,采用查询、单个、批量方式选择所需样瓶编号,下达取样指令将样品自动调出到指定位置;手动存取模式定义为经授权的人员通过存查柜的现场操作面板,选择所需样瓶编号,智能存查样柜自动将样品进行存取。

弃样预警,自动执行。系统可根据样品的有效期设定时间、类别、编码等信息筛选的清样方式,自动预警样品到期信息,并按预定要求与流程,自动处理弃样,并将实时信息向后台监控中心预警,也可根据实际需要,授权更改样品存放周期,延长或缩短样品的存放周期。

实时监控,权限管理。系统支持指纹和远方认证授权模式,可对人工存取样及设备检修维护进行刷卡管理,人工存取样时可通过刷卡(双卡)授权开机,并记录相关信息(存取样时间、存取样数量、样品信息、操作员信息);检修时通过刷卡与门禁系统和监控系统相连,可对检修人员进行识别确认和信息记录,同时对检修过程进行监控摄像;系统可实时对存查库进行监控,并可上传监控画面。另外,柜内监控,可对柜内机械设备的运行状况进行监控,从而实现智能化的平台管控 [4]。

(5)样瓶、样桶清洗及自动弃样。弃料样桶、倒料后的污桶通过分拣系统自动送至清洗间,弃样样瓶通过气力输送直接送至清洗间的自动弃样站。集中收集的弃料和制样系统生产中产生的弃料汇集后通过输送系统送至弃料仓储存,并进行定期清理后送往料场处理。

3小结

本工程的创新点及优点:

(1)系统的优化整合与高度集成。料样的管理采用分拣、制样、存查、弃料的接、储、制、送一体化整体解决方案,制样、存查柜均采用模塊化设计,设计上实现统一、根据不同规模可以按照模块规划格局,各工序间作业紧密联系又互不干扰,解决了现在料样制备的粗放无序的生产状态。同时,系统的高度集成,减少了占地面积,简化了管理,降低了生产运营成本。

(2)智能化。从起始样桶进入分拣区,传感器自动感知定位,读取样桶芯片信息,匹配系统设定的工作流程,自动进行合样归批、排队或优先处理,全过程按照预定策略进行智能化料样制备,即满足设备的工作节奏,同时又满足料样的制备时间要求,实现了全流程的智能化发展。

(3)科学的过程管理。分拣、制样、存查、弃料各流程模块均采用工业控制专业软件实现基础自动化控制,过程中样品的信息流始终伴随着样品实物流进行流转,并通过智能管控系统对各流程模块间的数据进行交互管理,实现全流程智能化管理。智能管控系统的信息与厂内ERP系统,采购系统,结算系统进行对接,按照优先级进行料样制备管理。即实现了工作流程的智能化,也实现了管理流程的智能化。

(4)提高劳动生产率,保证稳定的制样质量。分拣、制样、存查、弃料各流程模块均采用无人化设计,正常生产无需人为干预,最大限度的提高了劳动生产率。标准化的操作过程,摒弃了人为因素,保证了样品制备的稳定性,提高了样品制备的成功率。

参考文献

[1] GB 10122 铁矿石(烧结矿、球团矿)物理实验用式样的取样和制样方法[S].

[2] GB/T10322.1-2014 铁矿石 取样和制样方法[S].

[3] GB 474-2008 煤样的制备方法[S].

[4] GB/T 19494.2-2004 煤炭机械化采样 第2部分:煤样的制备[S].

收稿日期:2020-11-05

作者简介:王秀杰(1983—),男,河北石家庄人,硕士研究生,研究方向:原料储运。