锅炉过热器超温爆管的案例分析

陈左亮

摘 要:在电厂设备中,锅炉四管中的过热器泄露导致机组停运的频率越来越高。本文首先分析了过热器在超温下管子材料发生蠕变的机理;并对某电厂过热器爆管案例从宏观形貌、化学成分、力学性能和金相组织进行分析,得出爆管的原因为管子长期超温和短时超温共同作用,使在高温下管子的圆周应力超过材料许用应力而发生爆管。建议对集箱及受热面管子的清洁度进行检查,严格对启停炉的速率进行控制,严禁使受热面管子超温运行。

关键词:过热器泄露;爆管;失效机理;原因分析

0 引言

锅炉作为电厂的主要设备,其运行一直是电厂极为关注的重点,在我国火电机组中,锅炉导致非停事故约占全厂非停事故的70%左右[1-2]。此外,从图1可知,在锅炉导致的非计划停运中,由水冷壁、省煤器、过热器和再热器组成的四管,其泄露造成的停运占了总锅炉停运的47%。

而从图1~2可知,四管中过热器泄露的次数普遍高于其他受热面。综上所述,过热器泄露是影响机组经济安全运行的重要原因。特别是随着大型煤电向大容量、高参数、大电厂方向发展,过热器泄露事故愈发严重[3-4]。因此有效的预防过热器泄露,对提高电厂锅炉运行的可靠性有重要作用。

1 锅炉过热器超温机理分析

过热器是锅炉四管中受热面工作温度最高的部件,影响其失效的主要因素就是超温导致的管子材料发生蠕变。因此对过热器进行超温机理的分析将有助于指导预防过热器泄漏。

蠕变指的是金属材料长期处在恒温恒应力环境下发生连续且缓慢的塑性变形过程,且这种变形不能被恢复。受热面管子的蠕变表现为在高温高压的工作条件下,耐热钢的组织会随着时间逐渐发生变化,从而降低钢的强度和屈服点,降低其蠕变极限和强度,并增加脆性。主要失效現象表现为在长期超温下状态下,形成蠕变孔洞、老化材质、降低强度和韧性,最终造成管子失效。

总的来说,碳素钢的工作温度达到300℃以上、合金钢工作温度达到400℃以上就要考虑蠕变对管子失效的影响。当珠光体耐热钢通过正火+高温回火的热处理方式后,钢的金相组织就会变成铁素体+片状珠光体的晶体形式。经过长期高温高压的运行,管子珠光体中的片状碳化物会慢慢地发生球化现象,并聚集在晶界长大。温度和应力会极大影响珠光体耐热钢的球化与碳化物聚集,温度和应力越大,珠光体球化程度就会越加严重,性能下降的就会越快,爆管的可能性就会越大。

2 锅炉过热器爆管案例分析

2.1 案例概述

某发电公司#1锅炉为WGZ1004/18.34-1型,露天岛式布置的全钢结构、四角布置直流式百叶窗水平浓淡燃烧器、切向燃烧、平衡通风、热风送粉、一次再热、亚临界自然循环汽包炉。该机组容量为330 MW,于2012年6月投产,截至2020年2月7日,累计运行48 000小时,启停25次。

2020年2月7日上午10:00,#1机组的功率为295 MW,温度为540℃;压力为15.8 MPa,机组稳定运行过程中,发生炉内的高温过热器A侧处发出异常的噪声,锅炉管子泄漏检测装置发出报警,通过检查确认了高温过热器爆管,并紧急采取停机处理,检查发现A侧第一排从外圈至第五圈的炉前入口管,距离底部弯头约2 m处的迎风面呈现出明显的喇叭状爆口,如图3所示。该管从爆口处折弯并向炉后移动2 m,将内侧第6、7、8圈底部弯头上方挤压变形,爆口附近约四根管子表面被吹损减薄。该管段材质为SA213-T91,规格为Φ 54×8 mm。

2.2 爆管原因分析

取该管及相邻第六圈入口管共2根管子,做材料检验分析,管样的情况及检验编号如表1所示。

2.2.1 形貌宏观分析

过热器爆口边缘比较锋利,爆口为喇叭口的形状,爆口处有明显胀粗现象,并沿纵向发生撕裂,爆口长度约为90 mm,最宽处约为100 mm。爆口边缘的管壁厚度减薄严重,塑性变形严重,是短时超温爆管的明显特征。

2.2.2 化学成分分析

通过化学成分分析,得到爆管管样和对比管样的主要成分符合ASTM SA-213标准规定的T91成分要求,材料与设计材质相符,如表2。

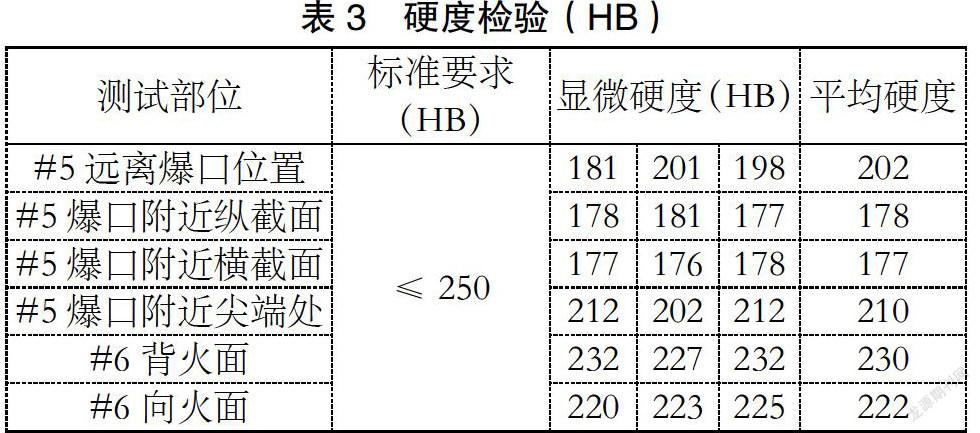

对#5和#6管样进行了显微硬度检验,检验结果见表3。结果表明,由于#5管样金相组织发生老化,其爆口处的硬度较#6管样偏低,然而由于其爆口附近的尖角部位塑性变形产生了加工硬化,导致其爆口附近的尖角部位硬度相对于#6管样反而较高。#6管样的硬度值符合ASTM SA-213对T91材质硬度的要求。

表4为#5和#6管样常温下拉伸性能的试验结果。结果表明#6管样的强度远远大于#5爆管管样的强度,#5管样的强度下降严重,向火面的抗拉强度和屈服强度最低,屈服强度值已无法达到标准的要求。

2.2.4 金相组织分析

图4(a)和图4(b)分别是#5管爆口附近试样不同放大程度的纵截面抛光态图,从图中可以发现,样品存在点状夹杂物,夹杂物等级为2.5级,符合标准要求。图4(c)和图4(d)显示#6管样的背火面和向火面显微金相组织无太大的差异,都为回火索氏体+铁素体,且伴随有少量的碳化物析出,组织老化等级评定为3级。图4(e)是#5爆管远离爆口端的金相组织,为回火索氏体+铁素体,并伴随有少量碳化物析出。图4(f)为#5爆管管样爆口附近的金相组织,其中碳化物颗粒明显析出并已长大,组织劣化等级评定为5级。从图4(g)看出爆口附近尖角处的金相组织呈现出明显的纤维状并有沿着纤维状方向撕裂的裂纹。

从金相组织的分析来看,长大的碳化物在爆口处析出,并且组织的裂化非常严重。爆口附近分布的致密裂纹以及管内壁和外壁上的氧化皮的存在是长期过热的特征,表明过热器曾出现过长时的超温运行情况。由于#6管长时间在高温下运行,该管的金相组织出现了碳化物析出的老化现象,该组织的老化等级评定为3级。

3 结论

综上所述,管子的样品化学成分达到标准要求。爆口边缘部分较为锋利,爆口出发生明显的胀粗现象。管壁的厚度从环向方向到爆口的边缘均匀变薄,塑性较为明显,这和短期过热爆管特征相符。从金相组织和力学性能的角度进行分析得出,爆口的组织老化比较严重,长大的碳化物在爆口处析出,且在爆口附近有致密的纵向裂纹。在高温蒸汽和烟气的作用下,管道的内壁和外壁被氧化,形成了氧化皮。并且力学性能显著降低。这些都是长期高温运行的特征,表明该管在爆管之前进行了长期的高温运行。

在清洁检查中,发现管道内部存在异物,从而导致管道中的介质流量变小,以及管壁温度升高,使得在高温下管子的圆周应力超过材料许用应力而发生爆管。管子爆管的直接原因为短期过热。建议对集箱及受热面管子的清洁度进行检查,严格对启停炉的速率进行控制,严禁使受热面管子超温运行。

参考文献:

[1]郑立军.电厂锅炉“四管”的寿命评估与故障诊断[D].郑州大学,2008.

[2]王旭,陈媛.电站锅炉过热器泄露原因及典型案例分析[J].国网技术学院学报,2014,17(01):47-51.

[3]高劲松.锅炉受热面管的失效机理及预防措施研究[D].南昌大学,2007.

[4]冻小飞.电厂锅炉管道的失效分析及改进措施[D].中国矿业大学,2019.