“七钻程序”在汽车质量问题分析中的应用

车延龙

摘要:本文介绍了在汽车质量系统中运用较广、快速有效的质量问题分析和改进的七步法(七钻程序),并通过实际案例介绍如何利用七钻程序进行汽车质量问题分析和问题方案解决进而提升整车质量。

关键词:质量分析;七钻程序;汽车质量

0 引言

七钻程序(7 Diamond Process)是一个推动问题解决的标准七步法,最早是由美国通用集团提出并运用于该企业汽车质量管理系统中。通过通用集团质量体系内部的不断发展和提炼,现在的七钻程序已经成为生产中解决质量问题的快速有效方法,现在国内的大部分汽车主机厂都采用这种方法对产品质量问题进行分析和解决,从而使产品质量得到进一步提升[1]。

1 “七钻程序”概述

七钻程序能够快速有效的确保工作按照设计的方式进行,同时可以提供一个研究流程来帮助生产者对出现的质量问题的缺陷定性[2]。七钻程序包括七个步骤来系统的对问题缺陷进行分析,并得到有效解决的方法[3]。

1.1 一钻,工艺过程是否正确

一钻是辨认缺陷的第一步,需要工程师对操作人员进行分析:如是否经过培训、是否理解了工艺文件、是否按工艺文件进行操作等。主要是确定操作者是否按照正规要求进行操作。如果对此阶段进行分析依然找不到缺陷的根源,可以升级到二钻。

1.2 二钻,使用的工具是否正确

这个阶段我们把调查的意图转向辨认与成产工具有关的问题,如是否正确的使用工具、工具是否达到固定的标准等。如果对此阶段进行分析,依然没有找到问题的根源,就升级到三钻。

1.3 三钻,使用的零件是否正确

在第三个阶段,确认零件是否按照PAD(生产装配文件)要求来使用,是否使用了正确的零件,包括零件号是否有误、物料是否按照规定进行摆放等。如果对此阶段的分析没有找到缺陷的根源,就升级到第四钻。

1.4 四钻,零件是否满足图纸标准

在第四钻阶段提出的问题是确认供应商提供的零件是否符合标准,零件质量是否达到预期标准。可靠性工程师、制造小组和SQE(供应商质量工程师)对零件进行确认,确保零部件符合质量要求。如果对缺陷根本原因的调查数据显示零件的偏差符合公差特性,可靠性工程师可将缺陷升级到五钻。

1.5 五钻,工装或工艺是否需要进行更改

在第五个阶段,利用分析前四钻的统计数据对工程工艺进行检查,确定检查结果是否适用于标准化工作流程,改变装备工艺是否可以解决问题。可以把五钻分成两个独立的部分,分别为A和B。A是缺陷的过滤器,验证缺陷达到的预期目标,考虑装备工艺是否需要改变,工艺装备是否需要增加等问题。如果还是不能明确缺陷原因,则升级到B阶段,在B阶段将问题列入重点问题进行数据跟踪。

1.6 六钻,产品的设计本身是否需要更改

在第六阶段,由生产组织处与供应商提供零件并分析是否进行工程更改,更改后是否可以解决问题,其中包括零件的累积公差和更改零部件的设计。如果仍然解决不了问题缺陷,就升级到第七钻。

1.7 七钻,极端复杂问题

到第七钻时,问题升级到最高层次。在前六钻的分析、研究和确认之后提交给统计工作组,统计工作师随后使用RED X策略进行确认缺陷的根本原因。

在生产过程中,一般前六钻可以解决大部分问题。有一些问题到第五钻时,虽然已检测出问题,但依然不能从根本上解决实际问题,则需要进行第六钻的分析。

2 “七钻程序”在汽车质量问题中的实例分析

2.1 问题描述

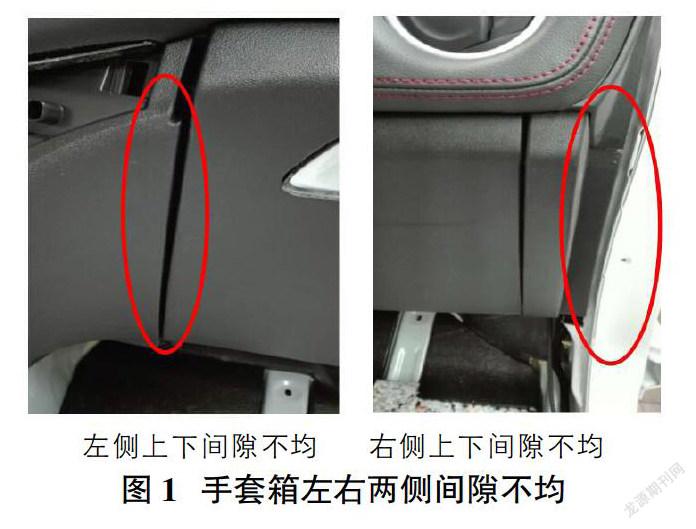

在产品检验过程中发现手套箱总成间隙不当,手套箱左右两侧间隙超差,如图1所示。问题背景:该车型是最新研发车型,由于研发周期的提前,暴露了很多问题。

2.2 七钻程序进行问题分析

2.2.1 一钻,工艺过程是否正确

在这个阶段中,对所有班次对应安装工位的人员进行调查,找到对应工位的工艺文件与实际操作进行对比,发现装配人员是完全按照工艺文件进行安装。装配人员已在工厂受过多次培训,对问题处理流程非常清晰。因此一钻没有问题,问题升级第二钻。

2.2.2 二钻,使用的工具是否正确

在此车型的手套箱安装的整个过程中,都是徒手安装,没有使用工具。所以第二钻中没有问题,问题升级第三钻。

2.2.3 三钻,使用的零件是否正确

在这个阶段中,对零件的摆放和零件号进行了确认,发现没有问题。在近期生产中主要生产此车型,零件基本不会出错,即便零件错误,对于手套箱这样的大件,不同车型的手套箱也是不互通的。所以三钻没有问题,问题升级第四钻。

2.2.4 四钻,零件是否满足图纸标准

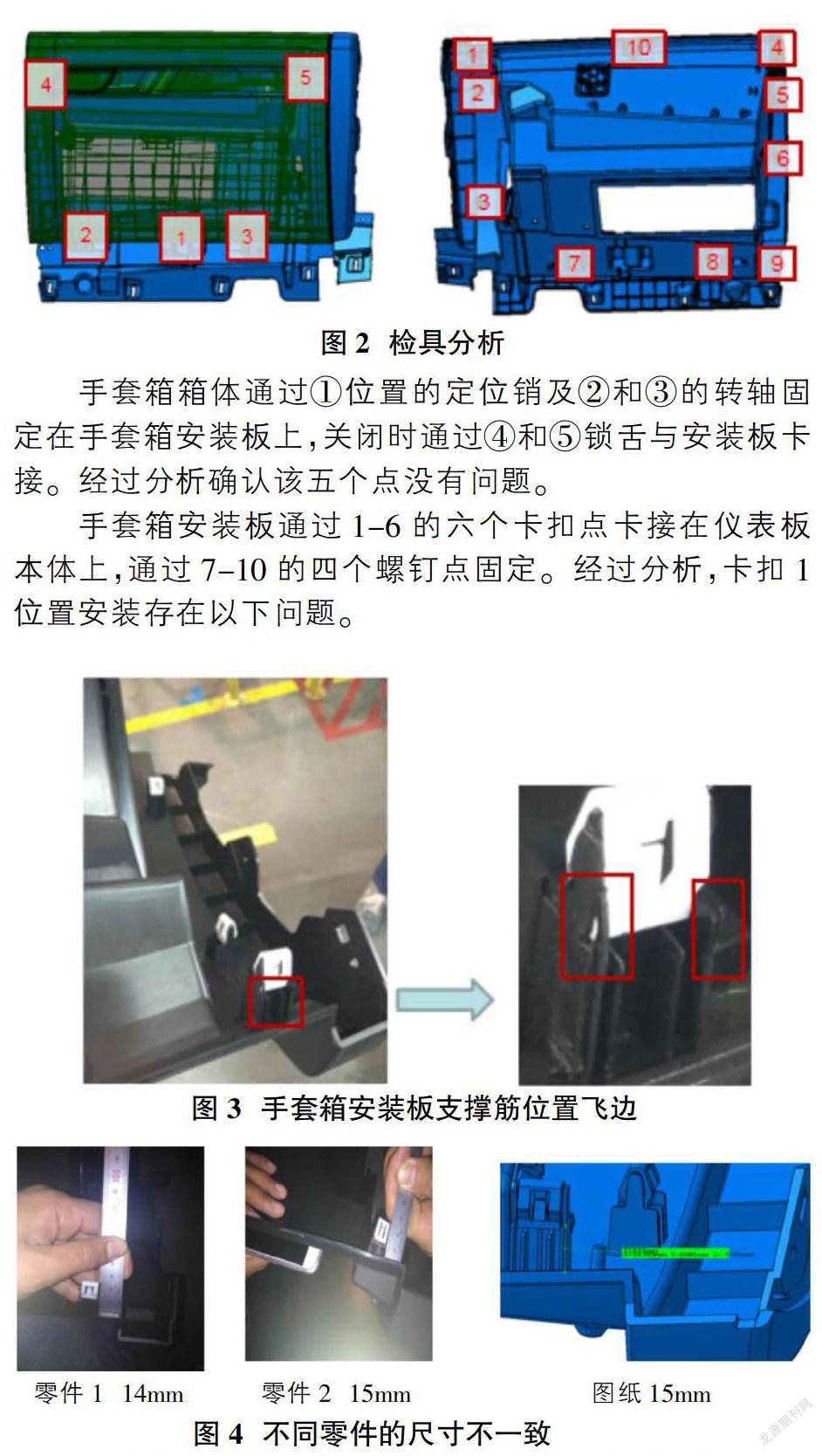

在这个阶段中,问题分析工程师需要联系SQE(供应商质量工程师)进行手套箱的质量分析,尺寸或参数是否与图纸一致。这里主要有三个途径:a,供应商厂家会有零部件的检具,通过检具进行分析,有超差等情况产生,如图2;b,联系质量检验处进行Cubing分析,在Cubing的安装测量中发现与实车装配效果一样,问题依然存在;c,对一些特殊地方的尺寸进行测量确认,如图3和图4所示。

手套箱箱体通过①位置的定位销及②和③的转轴固定在手套箱安装板上,关闭时通过④和⑤锁舌与安装板卡接。经过分析确认该五个点没有问题。

手套箱安装板通过1-6的六个卡扣点卡接在仪表板本体上,通过7-10的四个螺钉点固定。经过分析,卡扣1位置安装存在以下问题。

通过上述分析基本可以判断手套箱存在质量问题。正常情况下,只要把手套箱改到公差范围内,此缺陷问题就可以得到解决。但在实践中通过大量分析和验证我们发现,由于设计原因和公差累积等原因,在手套箱达到尺寸要求的情况下,依然有很多产品存在间隙不当等缺陷。所以要进一步分析,升级到第五钻。

2.2.5 五钻,工装或工艺是否需要进行更改

在这个阶段中,问题分析工程师需要与项目工艺工程师进行沟通,经相关数据验证,装配工艺没有问题,问题升级到第六钻。

2.2.6 六钻,产品的设计本身是否需要更改

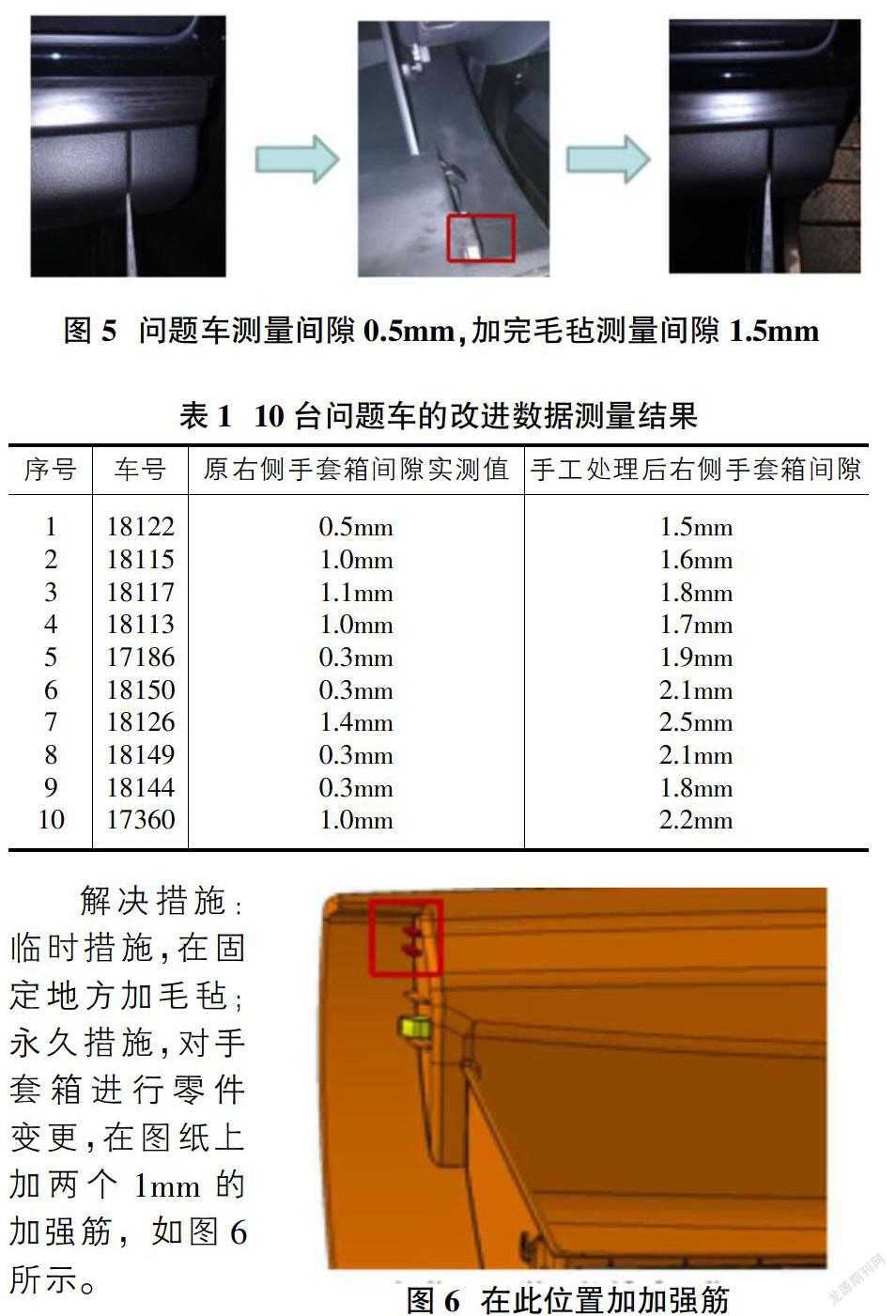

在此阶段中,问题分析工程师与项目组的零件设计工程师进行沟通,分析此零件在设计上是否存在问题或者是否有必要进行零部件的优化处理。通过问题件进行验证得出结论,在问题件的左上角内侧加毛毡的方法可以在很大程度上解决缺陷,如图5所示。并通过10台问题车进行验证,数据如表1所示。

解決措施:临时措施,在固定地方加毛毡;永久措施,对手套箱进行零件变更,在图纸上加两个1mm的加强筋,如图6所示。

分析到这个阶段上述所有问题已进行改进,通过实际验证,此问题得到根本解决。运用“七钻程序”对手套箱间隙不当问题分析到这一步结束。

3 结论

通过对“七钻程序”进行研究,分别对此程序中的七个阶段进行详细分析,并结合汽车组机厂生产中的实际案例,详细介绍了通过运用此方法分析问题产生原因、提出问题解决方案、对存在问题进行改进的具体措施,效果显著。

参考文献:

[1]董炳健.浅谈问题解决“七钻程序”的应用及案例分析[J].科学技术创新,2018(20):142-144.

[2]陈建华.质量管理的100中方法[M].北京:中国经济出版社,2006.

[3]邓智良.汽车总装工艺评审方法研究[J].装备制造技术,2011(09),91-95,126.