电力机车轴箱体加工工艺分析

侯海峰 武晓 孙志宏

摘要:随着电力机车产品的不断的换代升级,轴箱体的结构也在随之而发生变化,轴箱体的制造工艺也相应发生着改变。近几年来,在我公司生产的多种电力机车产品中,轴箱体的结构形式也不尽相同,制造工艺也各有不同。本文通过对我公司典型车型HXD2B机车轴箱体的结构进行分析,指出影响轴箱体加工工艺的因素,并找出对应的解决方案。最终对轴箱体的复杂外形确定合理的加工方法。

关键词:HXD2B;轴箱体;三坐标;工艺

0 引言

HXD2B电力机车转向架主要由构架、轮对电机组装、一系悬挂装置、二系悬挂装置、牵引装置、牵引电机悬挂装置、基础制动装置和附件等主要部件组成。轴箱装配的作用是将车轮的旋转运动转变成机车相对钢轨的直线运动,同时有承重的作用。它将机车的重量通过轮对传递给钢轨,并将来自钢轨的牵引力、制动力、横向力等传递给转向架构架。因此,轴箱体质量的好坏直接影响着转向架装配质量。

1 轴箱体工艺分析

1.1 分析零件图样和工艺处理

零件加工前,前期要做大量的工艺准备工作,首先就是分析零件图样,了解零件的结构特点,明确加工部位和相关技术要求。然后结合经验和实际来制定合理的工艺路线。在此过程中,还需明确加工使用的数控机床、工装、刀具等。此外,工艺处理过程涉及的问题还有很多,操作人员应注意以下几点:

工艺方案及工艺路线:制定工艺方案时,首先要根据加工需求、设备性能等选用合理的数控机床。在考虑数控机床合理性的同时也应关注生产成本和效率,避免出现“大牛拉小车”等不适配的现象,更加充分地发挥出数控机床的性能,减少机床性能和成本的浪费;制定工艺方案时,还应尽可能缩短加工路线,减少空行程时间和换刀次数,提高生产效率。

零件安装与夹具选择:加工过程中如需要工装辅助装夹,应尽可能选用通用或者组合夹具,减少工装制造耗费的成本。并且,在设计定位和装夹方式时,应尽量实现一次装夹,能将零件所有加工面全部加工出来,避免反复装夹。零件装夹时,要尽量使定位基准与设计基准重合,减小定位误差;零件的定位和夹紧过程要尽可能操作简单、方便、快速,减少辅助时间,必要时可采用专用夹具。

编程原点和编程坐标系:确定编程原点和编程坐标系时,应尽可能使程序编制简单;编程原点应尽可能选择零件的设计基准或者工艺基准,并且加工过程中便于测量的位置。

刀具和切削用量:选择刀具时应该综合考虑零件材料的性能、数控机床的加工能力、工序的类型特点、切削用量以及其他因素。总之,选用刀具应符合以下几条原则:安装和调节方便、切削精度高、刀杆刚性好、耐磨损寿命长等。

切削用量也叫切削三要素,包括主轴转速、进给速度和切削深度。选择切削参数的原则是保证零件的加工精度和表面粗糙度,充分发挥刀具的切削性能,保证合理的刀具耐用度,充分发挥机床的性能,最大限度地提高生产率和降低成本。在实际的生产中,粗加工时,一般选择较大背吃刀量、进给量,适当的切削速度,提高加工效率;精加工时,一般选择较小的背吃刀量、进给量,尽可能提高切削速度,以获得较好的表面质量。

1.2 数学处理

工艺处理完成后,需要根据产品的外形、尺寸、走刀路线及坐标系,计算产品粗、精加工的运动轨迹,并获得刀位数据。

1.3 编写零件加工程序单

工艺参数、加工顺序和刀位参数等确定后,即可按照指令代码和程序段格式,逐段地编写出加工程序单。对于形状较为复杂、工序很长、计算过程烦琐易出错的零件,就需要采用计算机来辅助编程,提高编程效率和准确率。

1.4 输入数控系统

程序编写完成后,可以直接通过键盘输入或控制介质将程序导入到机床的数控系统中。

1.5 程序检验和首件试加工

输入程序后,还需要试运行和试加工对程序的正确与否进行检验,方可正式加工。试运行可以检查程序语法有无错误、加工轨迹是否正确;试加工可以验证加工工艺、切削参数是否合理,加工精度能否满足图纸要求以及加工效率的高低,方便后续的优化和改进。

HXD2B机车轴箱体与HXD2机车轴箱体的结构有所不同。HXD2B机车轴箱体为铸钢,弹簧座面尺寸为Φ220,弹簧座内孔的尺寸为Φ90H8,弹簧座面尺寸HXD2B轴箱体为Φ220,HXD2B轴箱体还增加了M10×1的注油孔及宽32的槽。轴承孔的内空刀槽HXD2B轴箱体为20,上拉杆座内侧的圆弧HXD2B轴箱体为R10,两侧高度差7(0/+0.5)。

HXD2B轴箱体工艺路线为:

划线—粗车—镗洗加工(一)—镗洗加工(二)—钳工打磨—三坐标测量。

工序名称:划线。

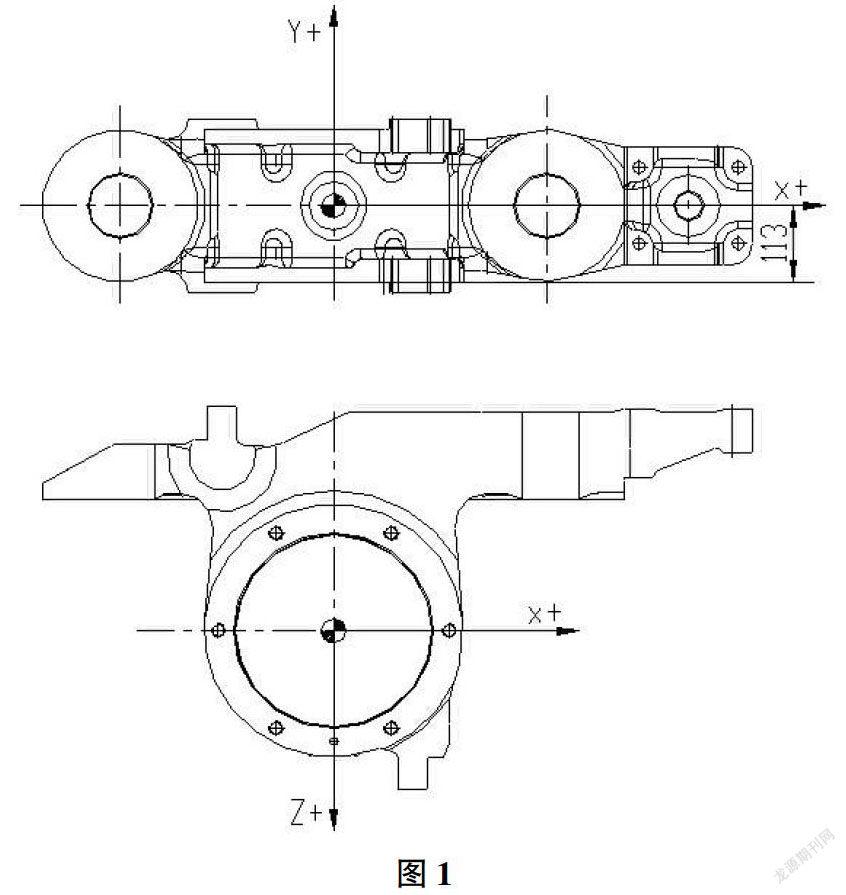

①如图1,将工件水平放置,以A、B、C三处中点画工件的水平腰线。

②划上、下两端面加工线,保证尺寸226;划两弹簧座面中心线。

③将工件垂直放置,按两侧弹簧座面找平;以轴承孔外圆及轴承孔内圆分别划十字中心线。

④划弹簧座面加工190,检查减震器座77尺寸加工余量2mm。

⑤检查③步骤的两条中心线到两侧弹簧座中心300尺寸。

⑥确定轴承孔中心线,划Φ271内孔加工线。

工序名稱:粗车。

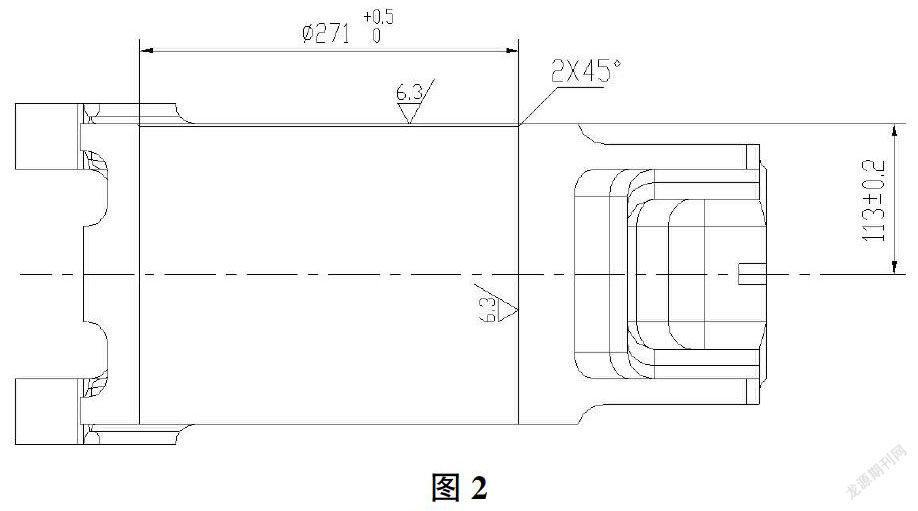

①如图2,将划有Φ271内孔加工线的一侧向上放置,按腰线找水平,按孔加工线找正,粗车内孔。

②车上端面,保证上端面到腰线的尺寸113±0.2。

③倒角2×45° 。

工序名称:镗铣加工(一)。

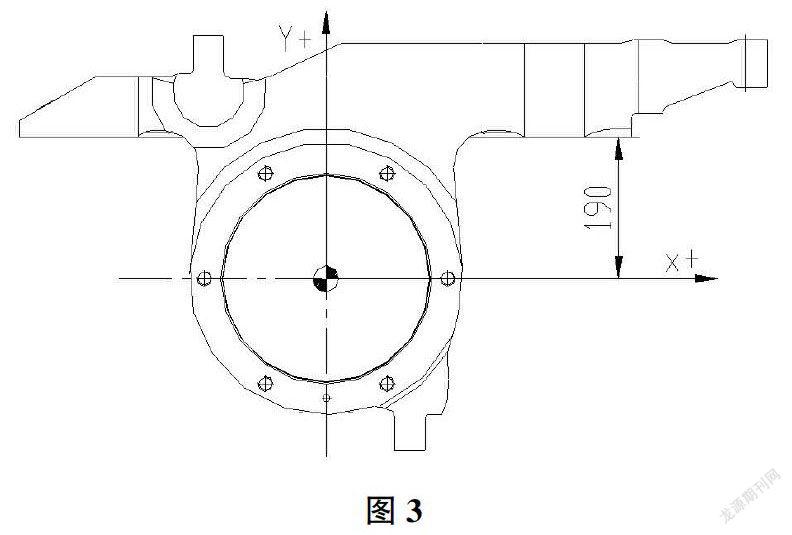

①如图3,工件以内孔及端面在三爪卡盘上定位;按弹簧座面加工线找正,从上面用三爪压板压紧工件。

②调整两个支撑,并压紧。

③紧固浮动支撑,并压紧。

工序名称:镗铣加工(二)。

①工件以2-Φ90孔在夹具上安装,检查定位面间隙小0.05mm。

②下拉杆座处两顶紧螺钉从两侧同时夹紧,紧固浮动支撑。

工序名称:轴箱体修整。

①去除轴箱体各个部分的飞边和毛刺;

②检查加工面铸造缺陷。

工序名称:三坐标检测。

按照图纸要求,运用三坐标的检测手段,对产品的尺寸进行检测。

这样的工艺路线特点是:

①整个工艺过程中较多的使用了加工中心,工序集中,加工精度和生产效率较高。

②内孔的精加工是在其他加工内容完成之后进行的,内孔的加工精度较高。

③轴箱体轴承孔是轴箱体的设计基准,在完成弹簧座面、拉杆座及一系减震器座和扫石器安装座加工后,以弹簧座的内孔作为基准,使轴承孔的内孔和端面一次性加工完成,使各加工部位的形位公差精度容易保证。

轴箱体是轴箱装配的主要部件,其使用性能和安全性能要求很高,产品的结构复杂,生产制造精度要求高,不易加工。主要问题所在有:

①一系减震器座?覫90划盘深度不一致;

②轴承孔内20mm槽边有毛刺;

③二工序?覫90孔尺寸不能保证;

④上拉杆座?覫22孔和减震器座?覫17.5孔位置度超差;

⑤部分刀具的刀片损耗量较大;

⑥?覫276.23轴承孔加工耗时过长,并且粗糙度不好。

经过质量控制和攻关,这些问题都得到了相应的解决。

2 总结

机械加工工艺过程是机械产品实现过程的一部分,是使工件达到所要求形狀、尺寸、表面粗糙度和力学性能,成为合格零件的过程。加工工艺编制质量的好坏对零件的加工质量、效率、成本以及工人的劳动强度均有直接的影响,因此在编制不同的轴箱体工艺时,必须根据产品各自的特点,编制更加合理的工艺方案,努力使产品的加工质量、生产效率、劳动条件和经济性等几方面达到统一。

参考文献:

[1]孟少农.机械加工工艺手册[M].北京:机械工业出版社,1991.

[2]王先逵.机械制造工艺学[M].北京:机械工业出版社,1989.

[3]王喜红,吉贞富,朱良政.PW-220K型转向架轴承油脂变色原因分析[J].内燃机与配件,2016(09):69-72.