基于纯电动汽车总装工艺分析

赖学明

摘要:近年来我国新能源汽车产业发展迅猛,在新产品开发、配套设施、政策变化等影响较为突出。本文简要介绍了我国纯电动汽车发展现状,提出纯电动汽车总装工艺差异性分析边界条件,分析纯电动汽车与传统汽车的工艺差异,并对纯电动汽车总装工艺发展趋势进行了预测和分析。新能源汽车发展趋向于智能化、网络化。

关键词:新能源;电动汽车;产业发展;总装工艺;发展趋势

1 我国纯电动汽车产业发展现状

我国新能源汽车研究起步于国家“863”计划。“电动汽车重大科技专项”确立了以混合动力汽车、纯电动汽车、氢燃料电池汽车为“三纵”,以多能源动力总成控制系统、驱动电机和动力电池为“三横”的“三纵三橫”研发布局。我国在纯电动汽车相关领域研发项目中投入巨额资金,推动纯电动汽车技术不断发展。目前我国纯电动汽车整体技术已能够达到或非常接近国际水平,部分产品性能指标已达国际先进水平,续航里程、可靠性、安全性、动力性水平不断提升,经济和社会效益持续优化。相对于特斯拉、宝马、日产等国际一流纯电动生产企业,在新产品开发上,国内绝大部分电动汽车都是基于传统车型底盘改制开发的,缺少全新设计的一体化电动底盘,车辆平台化、模块化、整体性有待进一步提高;在轻量化新材料应用方面,我国的轻量化设计技术相对落后,轻量化新材料应用有限[1]。

2 总装工艺差异性分析边界条件

电动汽车类型按照动力与能源提供方式的不同,可分为燃料电池汽车(FCV)、增程式电动汽车(EREV)、插电式混合动力汽车(PHEV)、纯电动汽车(EV)、混合电动汽车(HEV)5种类型,本次讨论的总装工艺差异分析仅以纯电动汽车(EV)为基础。近些年,国内外各大车企都在积极推动车型的平台化,并且部分厂商已经取得了一定的成就,其中最为熟知的有大众的MQB平台、丰田的TNGA平台及雷诺-日产联盟的CMF平台等。所谓的共平台车型,对于总装车间的通过性分析而言,最重要的几个底盘参数是一致的。例如:车身底盘主定位销孔的X/Y方向尺寸和孔径、车身裙边宽度、车身后部(如纵梁)可支撑位置等,为最大程度降低新车型开发与制造成本。根据市场的需求,现阶段各主机厂推出的纯电动汽车往往是在燃油车的基础上进行改造,在生产往往需要混线共线多款车型;本文讨论的三种车型分属于三个不同的车型平台,包括6款车型,三个平台车型的基本参数如表1所示。

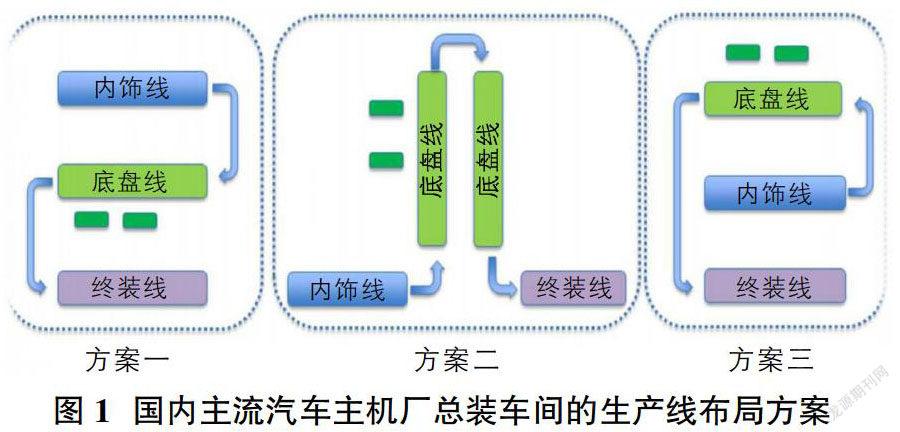

国内主流汽车主机厂总装车间的生产线布局方案大致有方案一:内饰线-底盘线-终装线;方案二:内饰线-底盘线-底盘线-终装线;方案三:内饰线-底盘线-终装线三种形式,如图1所示。不同的工艺布局方案对节拍与产能影响较大。

3 纯电动汽车与传统汽车的差异工艺分析

3.1 电机装配悬置差异

电机有左悬置和右悬置,电动汽车的动力总成(电机+变速箱)有前悬置、后悬置、左悬置(或右悬置);前后悬置与车身或副车架的连接在装配工艺上需根据产品结构进行设计,需要对传统的底盘大总成合装工艺需进行一定的改造,并设置独立的电机合装AGV显得灵活度更高。

3.2 电机装配前后驱动方式差异

传统乘用车的驱动方式多为前置前驱,前置后驱,前置四驱,整车只有一个发动机;当对于新能源车而言,由于电机驱动机械结构与电气控制的简单化,多采用前置前驱、后置后驱,前后轴独立驱动,四轮独立驱动,整车可以存在一个或多个电机;动力总成布置位置的灵活性更高,对混线生产工装设计的要求更高;特别是后驱时,动力总成与车身的连接工艺将是最关键的部分,通过分析表明,动力总成独立合装的灵活性要更好。

3.3 电机装配整车配重问题

当动力总成、副车架、后桥和动力电池已独立的形式单独合装,而底盘吊具的吊挂位置位于车身中部时,整车必须考虑前后端的配重问题,特别是针对后置后驱的车辆,底盘总装合装工艺较优的路线:电机总成-前桥总成-后桥总成-动力电池总成[2]。

4 纯电动汽车装配工艺特点分析

4.1 动力电池

纯电动汽车动力电池的装配有三种类型:电池包与车身一体式电池,固定装配式电池,可换电式电池。随着生产节拍的持续提升,电池的吊运节拍将成为瓶颈工序,必须考虑一定的自动化输送与转接设备,动力电池在主机厂的线前检测也是很有必要的。

纯电动汽车的充电工艺规划包括:充电桩的布置位置、快慢充桩的数量分配比例。快慢充桩的设置数量受到的影响有:动力电池种类、设计整车要求入库带电量、环境温度、SOC电量标定、电池入库带电量、整车路试需求、库存时间等。充电桩工艺规划时必须充分考虑电池的供货状态和产能规划需求。

4.2 控制系统

电动汽车控制模块具有可移植性特点,根据整车开发时的产品定位与制造成本,设计人员会对各控制模块进行组合搭配,形成不同的高压模块布置方式。对总装工艺设计的影响主要是混线生产的工位平衡问题,以及搬运机械手的夹具通用性。纯电动汽车一般有10-15个控制程序,由于控制策略的不断完善,需要对某些控制程序(VBU、MCU、BMS等)进行升级;每一次程序的升级,都需要对库存零部件、在制品、库存整车进行程序刷写,都会产生不小的工作量;目前国内电动汽车多采用P-CAN通过OBD接口进行单车程序刷写,效率较低;开发远程在线升级非常有必要,特别是针对市场已售车辆的程序升级。电动汽车上配置自适应巡航、自动紧急制动、盲点监测、车道偏离预紧系统、全景影像、自动泊车等功能越来越普及,总装工艺规划需要考虑各控制模块的检测与标定,在规划时需根据标定模块的多少评估工时,从而决定需设置设备的台数。

4.3 整车测试与平台监控

针对纯电动汽车动力电池的特殊要求,主机厂会设计一系列工艺流程,例如动力电池检测、整车淋雨底喷试验、安规检测、路试涉水试验、快慢充检测。电动汽车装配由数据采集器与SIM卡,可实时采集车辆各控制器的运行参数,并通过SIM卡发送给远程监控平台;为实现监控平台对整车的绑定,需在生产过程中通过MES对各控制器(电机、电池、PDU、MCU等)的产品编号进行采集,与整车VIN码绑定后统一上传至监控平台;为避免采集到“虚假”的参数而误导监控平台,在整车入库前需对各控制器进行故障码清除(清除故障码需使用专用的故障针对仪)。

4.4 定制化生产与整车库存管理

由于电动汽车控制模块的可移植性及驱动模块的简化,使得同一车型可以衍生出很多不同配置的车型,特别是针对分时租赁汽车或共享汽车公司的定制化需求,对于PBOM的配置化管理和工艺文件的维护提出很大的挑战,因此,开发满足定制化需求的BOM管理系统成为必需。整车库存的管理,主要是对“大小电池”的管理-动力电池与12V蓄电池;针对不同类型的动力电池,在长时间静止放置的情况下,会造成动力电池单体电芯的压差,对电池产生不可逆的损伤;由于SIM卡的运行,以及12V蓄电池的自放电,时间较长的情况下,会造成蓄电池的亏电,影响车辆启动。

5 纯电动汽车总装工艺发展趋势分析

5.1 车身结构变化

随着针对纯电动汽车正向开发的车身越来越多,纯电动汽车车身在前机舱、驾驶室、底盘将发生很大的变化。

5.2 动力系统高效化

电机、减速机、传动系统、控制模块的集成优化,进一步提高动力系统的综合效率与整车能量效率,以及轮毂电机在纯电动汽车上的逐步应用。在未来一段时间,随着各品牌电动汽车的陆续上市,以及针对纯电动汽车的车身开发,动力系统将是底盘模块中变化最大的部分,这对传统底盘大总成的装配将产生更大的挑战。

5.3 车身及零部件设计轻量化

电动汽车车身逐步由传统车型改制而来转变为全新开发,并大量应用铝合金挤压件、冲压件和铸件,客车车身逐步实现全铝骨架,乘用车可实现碳纤维材料与铝合金、高强度钢混合的车身结构。车门、机舱罩、翼子板等部件应用碳纤维增强复合材料。在电动汽车的轻量化中,动力电池系统的轻量化举足轻重,电池包机械结构设计与车身结构设计相结合,最大限度地提升电池包的安全性和电池包的比能量,从而在保证安全的前提下,显著提升整车的轻量化水平[3]。

5.4 电动车辆网联化与智能化

出于安全性和电动汽车能量控制的需要,电动汽车需要智能化传感器设备搭载、高清地图应用、多源信息融合,实施与车辆外界的高速通信以及智能电网的高度融合。同时,电动汽车也是智能化、网联化最佳的车辆平台。

6 结论

随着全球能源日益紧张,我国近些年加大政策配套支持和技术研发力量,取得了一定成效。新能源技术发展较快、续航里程能力逐步提升,配套设施基础建设逐步完善,新能源汽车发展将更趋向于智能化、网络化。因此,工艺规划得根据产品升级迭代而不断向纵深分析。

参考文献:

[1]黄青斌,韩培培,乐慧杰,等.基于某纯电动车平台的总装工艺设计[J].汽车工程师,2017(8):30-34.

[2]黄石.基于与传统汽车比较的纯电动汽车总装工藝分析[J].南方农机,2017,048(020):73.

[3]黄青斌,韩培培,乐慧杰.浅析某纯电动车平台的总装工艺及规划[J].汽车工业研究,2017(07):26-33.