一种单驱动双向AGV的结构设计

张晓东 钟甫广 林深和 王震 叶佳燕

摘要:为了提高工厂中货物运输的效率、节省运输空间,可以为工厂带来更大的收益,本文提出了一种单驱动双向AGV的研制。本文利用差速驱动原理,以及对驱动总成的设计,得到一种单驱双向AGV,不仅可以通过调整左右驱动轮速度的不同来实现不同半径的转弯,还可以直接进行前进、后退的运输,不需要进行调头,大大提高了工厂的生产车间中货物运输的效率。

关键词:AGV;设计;驱动总成;工厂

0 引言

AGV即自动导向小车(Automated Guided Vehicle),是一种以蓄电池作为电源,用某种制导方式控制其运行路线的自动化智能搬运设备。[1]在工厂、车间中,搬运货物是一个简单但很繁琐的过程,为了节省人工,避免工人在搬运货物过程中遇到危险,很多工厂及车间都采用了AGV运输。在《中国制造2025》的热潮下,各个工厂、车间都向往着更加高效的运输方式,传统的单驱动单向的AGV由于无法实现倒退的功能,效率比较低下,无法满足高强度的运输工作;而双驱动多向AGV虽然可以完成复杂的运动路线但是缺点也是十分明显,首先是它的结构非常复杂,再者是造价高昂,后续维修也是耗时耗力,其实现在大多数的工厂和车间都无需用到这么复杂的双驱动多向AGV。

在这种现实背景下,本文将探讨单驱双向AGV的研制。下文将从车身总装设计、电池组合设计、驱动总成设计、导航设计、升降轮设计五个方面对单驱双向AGV的结构进行阐述,其中着重阐述驱动总成设计部分。

1 车身总装设计

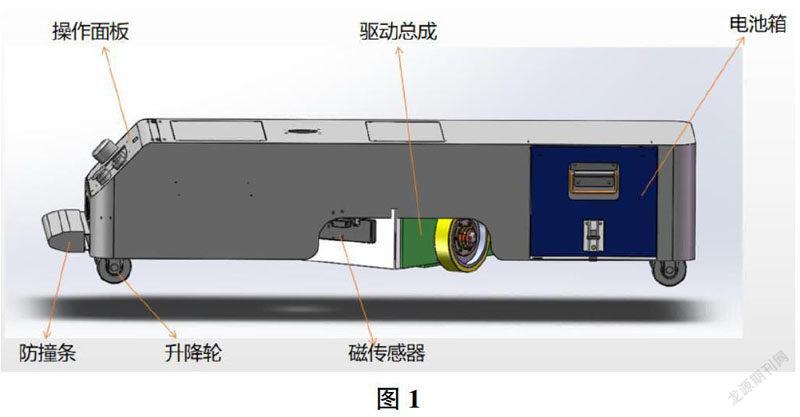

单驱双向AGV主要包括车身总装、电池组合、驱动总成、升降轮四个装置的设计。车身总装的设计主要考虑到车身的大小设计、外观设计,还有各个零件安装位置的分布,如传感器、控制板、电池等,而且还要考虑到车身前后的重量平衡情况。因此把所有的电子元件都放在车身的前端,且还设有AGV的控制面板,开关机按钮、警示灯、电量显示器等等,驱动总成放置在车身中部,电池则放在车身的后半部分。在材料选择上,采取了薄钢钣金,通过焊接的方式使得各个钣金连接起来,这样可以在满足车身刚度、强度的条件下,还可以大大降低车身的重量。另外车前还装有防撞条,可以防止AGV出现意外脱轨时撞坏其它设备。单驱动双向AGV的设计图如图1所示。

2 电池组合设计

电池组合是由电池箱、电池、轮子等零件构成,可以为AGV提供足够的动力。为了增加AGV的灵活性及强续航行性,本文采用了型号为6-EVF-60AH的铅酸电池来进行供电。理想的电池应该具有十分高的能量密度、能够在放电过程中保持恒定的电压、内阻小以便具有快速放电能力、能够耐高温、可充电以及成本低等。[2]铅酸电池密封性能好,使用时不容易出现漏电的情况,安全性能好,其次铅酸电池成本低,这就降低了AGV小车的成本。但由于铅酸电池非常重,一个铅酸电池约有十五公斤,为了方便把电池取出进行充电,我们在电池箱下装了驱动轮,这样可以大大减少电池箱与车身的摩擦,另外电池箱前端装有拉手,让员工将电池取出时有很好的著力点。电池箱上还装有插销,把电池箱放进AGV的车身以后,按下插销,就可以有效地防止电池箱在AGV小车运行时滑出地风险,大大提高了AGV小车地安全性。

3 升降轮设计

升降轮是单驱双向AGV的重要一环,因为它操作简便,成本较低,且能解决单驱动双向AGV在行走过程中会出现的运行不平稳,容易脱轨等问题。升降轮主要由电机、凸轮、限位开关、轴承、导向轴等零件构成。升降轮的设计原理是:由电机带动凸轮进行旋转,进而控制左右限位开关的接通与断开,来控制脚轮的上下移动。

4 驱动总成设计

单驱动双向的驱动总成是由驱动装置、减震装置、旋转装置三个部分组成。驱动装置主要由电机、驱动轮、支撑架构成,电机装在支撑架上,驱动轮通过转轴与电机相连,主要用于对AGV进行驱动,电机采用的是直角直流无刷电机,型号为Z6BLD200-24GUL-30S/6GU30LC,电压24V,功率200W,减速比30。采用直角是为了节省空间,且由于铅酸电池提供的是直流电,所以采用直流电机,另外由于AGV需要控制驱动轮速度的大小来调整AGV的位置,所以采用速度调节效果更好的无刷电机;减震装置主要是一个弹簧,该弹簧不仅起到缓冲吸震的效果,还可以避免驱动轮出现空转的问题。因为现实中的场地是凹凸不平的,当出现左右边地板高低不一时,就需要减震装置把驱动轮的位置调整好,使得驱动轮与地面紧密接触,避免空转;旋转装置主要由转轴、轴承等零件构成,转轴一端连接在支撑架上,另一端安装轴承,然后用轴承座将轴承保护起来,轴承座与车身相连,使得车身可以相对驱动总成进行转动,是为了实现AGV的转弯功能。由于轴承承受的主要是径向力和少量的轴向力,所以采用的轴承是深沟球轴承。该驱动总成的设计采用的是差速驱动原理,通过控制电机来使得驱动轮正、反转来实现AGV的前进与后退,还可以控制左右两边驱动轮的转速不同,来实现AGV进行不同半径的转弯功及不同方向的转弯功能。

5 磁导航设计

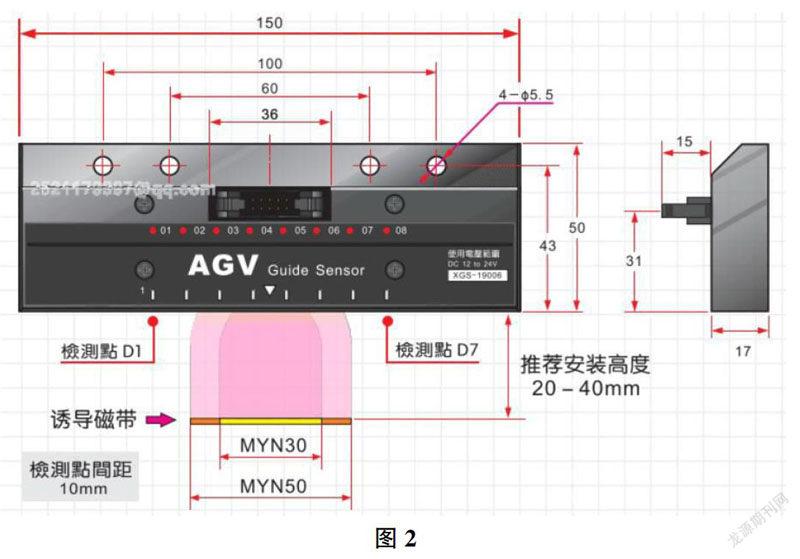

AGV的导航方式有很多,常见的有激光导航和磁导航。该单驱双向AGV采用的是磁导航形式,因为工厂生产车间中,地理环境非常复杂,不适合采用激光导航,而磁导航不仅几乎不怕工厂环境的干扰,而且容易铺设。[3]另外磁导航设计简单,造价便宜,精度要求能够满足大部分工厂车间的需求。还有当磁带喷涂了不同颜色以后,可以跟车间的各种警示线融为一体,不影响车间的其它工序正常运作。驱动总成的前端和后端都装有型号为XGS-08N磁传感器,检测距离是5-55mm,当AGV向前行驶时,前端的磁传感器起感应作用,当向后行驶时,则后端的传感器起感应作用。

型号为XGS-08N磁传感器是一种内置8个采样点的传感器,只有位于磁条正上方的采样点能够检测到磁条所产生的微弱磁场,当采样点收集到磁场信号时,该采样点就会输出低电平,其它采样点则输出高电平。当AGV在前进过程中时,磁传感器中的各个采样点会持续感应磁带的位置,当磁传感器中间的2-3个采样点感应到磁场信号时,说明此时车身没有偏离磁带位置,不需做出调整,AGV可以继续维持原来的运行轨迹;而当磁传感器两边的采样点感应到磁场位置时,就说明车体偏离了磁带,需要改变两个电机的转速,来调整车体的位置,使得AGV小车沿着磁带来前进。XGS-08N磁传感器的外形如图2所示。

6 结语

本文所提供的一种单驱动双向AGV的结构设计方案不仅结构简单、操作方便,而且成本低廉,可以有效地解决中小型工厂生产车间的运输困难问题,降低工厂的运输成本。但该单驱动双向AGV没有自动充电的功能,无法达到完全的自动化要求。因此,在后续的研究中会尝试解决这个问题,让单驱动双向AGV能够完全脱离人工,实现完全的自动化。

参考文献:

[1]冯能莲,何彩青,王继先.自动导引车在我国轻工业中的应用[J].包装与食品机械,2006,24(01):32-35.

[2]郑耀添.直流电源技术的发展方向[J].韩山师范学院学报,2005,26(03):27-29.

[3]吴伟涛,刘文波.磁导引式差速转向AGV的电机确定与磁导航方法[J].机电信息,2012(36):144-145.