某柴油发动机单阀配气机构性能分析

岳开国 陆修进

摘要:为了解某柴油机整改后配气机构的工作性能,根据该柴油机性能参数和配气机构的结构参数,采用Virtual Engine软件塔建单阀配气机构数学模型,对模型进行动力学计算,分析观察配气机构在怠速、最大扭矩转速和额定转速下的特性。计算结果表明:①进排气门落座速度低于1m/s,没有发生反跳现象,最大落座力发生在进气门侧,其值为238N@额定转速。②在常用转速范围内,凸轮与摇臂之间未出现飞脱现象。③最大赫兹压力出现在排气侧,其值为896MPa@最大扭矩转速,满足铸铁凸轮轴与100Cr6摇臂的极限值1100MPa。④气门弹簧受力在要求范围内,弹簧没有发生并圈现象。⑤摇臂与气门的最大接触应力为606N@最大扭矩转速。⑥单阀系的凸轮轴驱动扭矩为5.81Nm@额定转速。

关键词:配气机构;落座力;赫兹压力;接触应力;驱动扭矩

0 引言

配气机构的设计既要提高充气效率和降低残余废气系数,又要使其具有良好的运动规律,气门落座速度低、加速度曲线连续光滑、落座力和接触应力小、气门落座反跳以及弹簧无并圈现象等问题[1]。本文采用Vritual Engine动力学分析软件搭建一个等效虚拟的配气机构多体系统,软件程序能够模拟各单元部件之间连接关系,另外外部的载荷和摩擦也能考虑,比如气门面的气体载荷。对不同转速工况的配气机构进行了分析,对实践工程过程具有重要参考价值和指导意义。

1 仿真建模

1.1 配气机构模型建立

柴油机采用顶置式凸轮轴配气机构,基本结构包括凸轮轴、凸轮、摇臂、液力挺柱、气门、气门弹簧、弹簧座圈、气门座等组成。配气机构模型的特征参数包括结构参数、质量参数和力学特性参数[2]。在Vritual Engine 提供了多个阀系和单个阀系模拟分析功能,本文仅对进气和排气单个配气阀系的配气机构工作情况进行研究[3]。首先将凸轮轴的基圆中心作为该模型的基本参考坐标系,建立其它相关联的部件。其次在凸轮与摇臂滚轮之间建立线接触,在摇臂与气门杆之间建立点接触,在气门盘处建立气体力与盘面接触。

1.2 仿真工况及边界条件

1.2.1 凸轮型线

凸轮型线是配气机构的重要参数,决定气门开启时刻、开启持续时间、气门开启落座时刻的速度等,该柴油机凸轮型线的进气最大凸轮升程为3.7115mm,排气最大凸輪升程为3.6894mm,进排气凸轮的旋转方向从发动机前端看都顺时针方向。进气气门最大加速度(不管是开启还是关闭时刻)都比排气气门的大(进气大约4.55mm/rad2,排气大约3.6mm/rad2)。

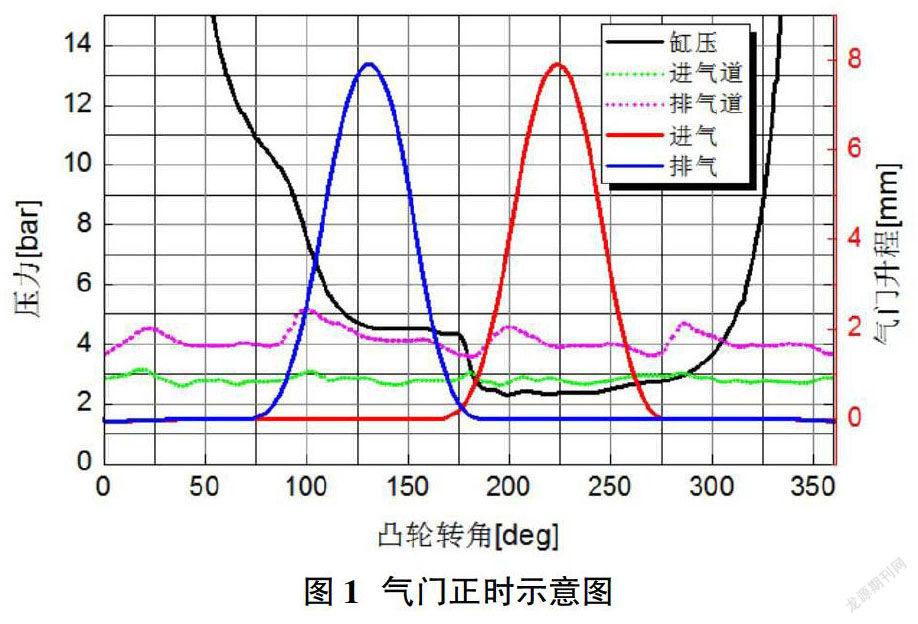

1.2.2 气体力及气门正时

本分析将点火上止点对应的曲轴转角定义为零度曲轴转角,一维性能仿真计算获得的气道压力、缸内压力作为边界条件。图1为进排气门完成一次工作循环气道压力、缸内压力和气门升程三者对应凸轮转角的位置关系。此外得知气门正时为:进气提前角165°凸轮转角,排气提前角71°凸轮转角;进气最大气门升程223°凸轮转角,排气最大气门升程130°凸轮转角。

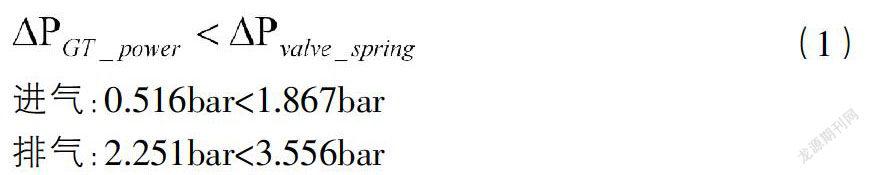

1.2.3 弹簧预紧力

气门弹簧的主要作用是保证气门关闭时能紧密地与气门座圈贴合,并克服在气门开启时配气机构产生的惯性力,使传动件始终受凸轮控制而不相互脱离[4]。气门受到来自气缸、气道和弹簧的三个力,为了保证具有足够预紧力,通常将气缸最低压力设为一个大气压1.0bar,改机进气门和排气门受到的最大气道压力分别为2.867bar和4.566bar,所以进气门和排气门最大压差分别为1.867bar和3.566bar,再根据气门盘的面积计算进排气门气门弹簧的预紧力。

为了验证气门弹簧的预紧力是否可靠,根据实际缸内压力来计算气门压差,计算得到进气门最大压力差0.516bar,排气门最大压差2.251bar,与气门弹簧预紧相比如下对比所示,所以设置的弹簧预紧力可用。

进气:0.516bar<1.867bar

排气:2.251bar<3.556bar

2 仿真结果分析

配气机构应有良好的动力性、工作平稳,振动和噪声较小,最重要是可靠性。这就要求挺杆升程曲线高阶连续可导,最大正负加速度不能过大,凸轮与挺杆间接触应力不应过大,还要有良好的润滑特性以减小磨损等[5]。本文分析评估了该机型单阀配气机构的各项相关性能指标。

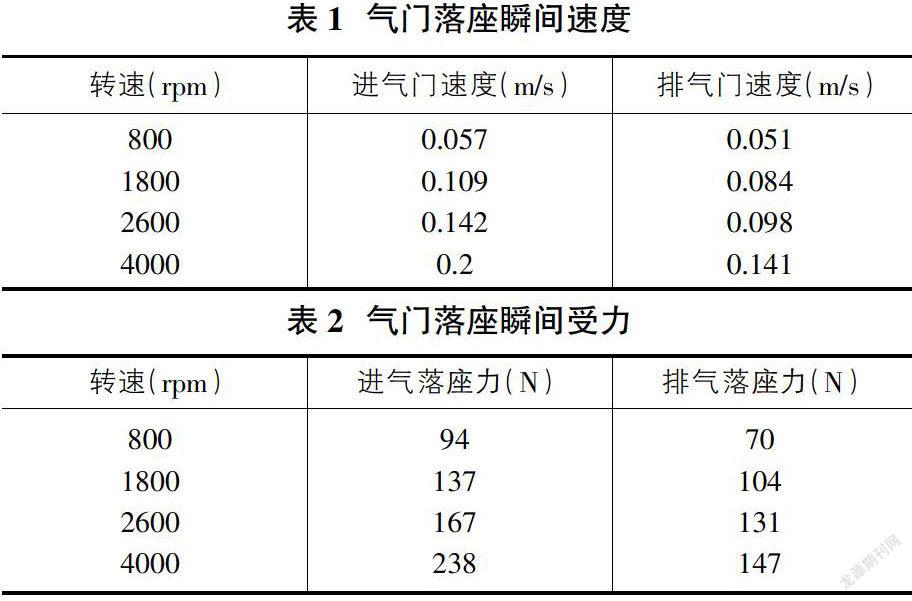

2.1 气门落座分析

表1列出了进排气门落座瞬间的速度,随发动机转速的变大而变大,在常用转速范围内落座速度都低于1.0m/s。表2给出了落座瞬间受力大小,气门落座瞬间受力情况与瞬间落座速度大小有关,落座速度越大气门冲击力就越大,所以落座力越大,从落座力大小可知都小于气门弹簧预紧力(233N)的6倍。总体上气门与气门座之间的冲击较小,所以气门落座速度和落座力评估满足设计要求。

2.2 凸轮与摇臂接触分析

如果接触力过大,凸轮与滚轮表面产生早期磨损,影响配气机构的可靠性[6]。根据进排气门开启持续时段不同转速下凸轮与摇臂滚轮之间的接触力,在常用转速范围内进排气门凸轮与滚轮之间的接触力开始大于0,当小于0时凸轮与滚轮飞脱,所以接触力的评估满足设计要求。

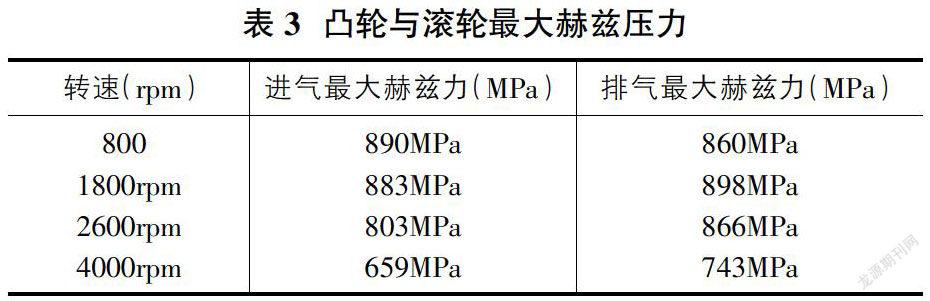

赫兹压力是凸轮与滚轮线接触而产生的,当接触力为0的时候赫兹压力也为0。如表3所示在常用转速范围内最大赫兹压力为898MPa@1800rpm,低于材料铸铁凸轮轴与材料100Cr6摇臂滚轮FEV的极限值1100MPa(参考数据库),赫兹压力评估满足设计要求。

2.3 气门弹簧分析

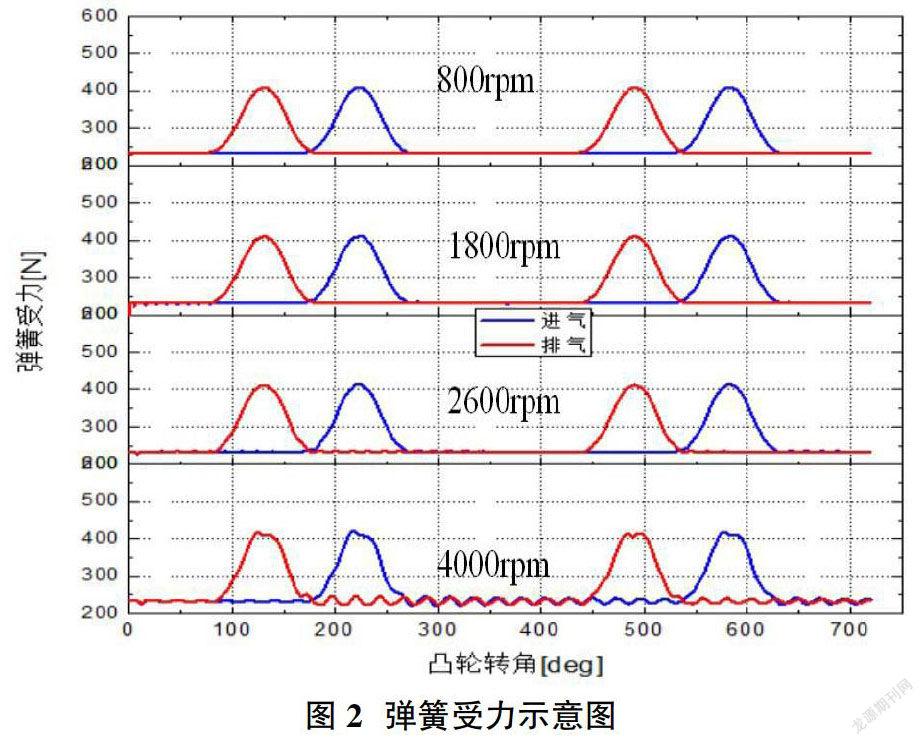

通常最大弹力过大将导致使配气机构的动力性能下降,配气机构的受力增大,影响机构的使用寿命,会造成驱动功率增大。图2为气门弹簧底部受力随凸轮转角的变化趋势曲线,可以判断气门弹簧没有发生并圈现象。该弹簧的最大压缩量受力范围395~435N,弹簧初始安装长度受力(预紧力)范围212~248N。

多体动力计算结果如表4所示,进排气气门弹簧最大压缩力随转速的变大而变大,最大值为422N;预紧力不会随转速的变化而变化都为233N,得知弹簧的受力情况吻合输入边界,满足弹簧的设计要求。

2.4 摇臂与液力挺柱接触力分析

采用液压挺柱,主要是为了消除气门间隙,减少气门开启和落座的冲击。常用转速范围内的最小法向力发生在额定转速4000rpm的凸轮型线工作段,其中进气最小法向力为187N,排气为195N,说明在工作过程中液力挺柱始终与摇臂保持接触并且提供动力。

2.5 摇臂与气门杆接触力分析

各转速下的最大接触力大小如表5所示,排气接触力在某些转速下比进气的大,最大接触力为606N@1800。该结果可以作为摇臂强度计算的载荷输入边界条件。

2.6 驱动力矩分析

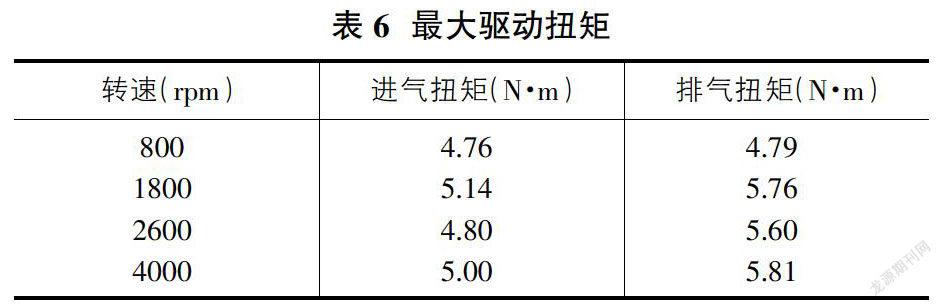

驱动力矩反应了该配气机构的动力性能,一般驱动越小动力性就越好。图3所示为单阀系的驱动扭矩计算结果,随转速变化驱动力矩也做规律变化,且进排气侧的驱动力矩相差不大。其中各转速下的最大驱动扭矩如表6所示,最大驱动扭矩为5.81N·m@4000rpm。

3 结论

通过多体动力学软件计算单阀配气机构动力学性能,在发动机转速范围内有良好的性能,凸轮和摇臂的接触力、赫兹压力和气门落座速度均在正常范围内,凸轮和摇臂也没有发生飞脱,其设计满足工程要求。

①根据摇臂、气门、气门弹簧、液力挺住和凸轮的结构参数布置配气机构,缸压、气门升程和分析对象质量、惯量等边界参数。

②气门没有反跳。气门落座速度和落座力满足设计要求。

③进排气侧在常用转速范围之内(800rpm至4000rpm)凸轮与摇臂没有飞脱现象。

④最大赫兹压力出现在排气侧的896MPa@1800rpm,小于铸铁凸轮轴与100Cr6摇臂的接触技术要求极限值1100MPa。

⑤气门弹簧受力符合设计要求,弹簧没有发生并圈现象。

⑥单阀系的凸轮轴驱动扭矩为5.81N·m@4000rpm。

参考文献:

[1]吴奇.基于ADAMS的新型连续可变气门机构的动力学分析[D].辽宁工业大学,2014.

[2]Staron J T, willermet PA.An Analysis of Valve-Train Friction in Terms ofLubrication Principles. SAE.930165.

[3]杨晓,郭涛.基于ADAMS的发动机配气机构动力学分析[J].装备制造技术,2010,09:7-9.

[4]董桓羽,劉浩,屈小贞,何辉.基于ADAMS的刚柔耦合配气机构动力学分析[J].辽宁工业大学学报(自然科学版),2012,06:389-392,396.

[5]尹燕平,唐斌,薛冬新,宋希庚.基于ADAMS的柴油机配气机构动力学分析[J].船舶工程,2010(S2):52-54,60.

[6]郑凯.ADAMS2005机械设计高级应用实例[M].北京:机械工业出版社,2006.