单筒式磁流变减振器优化设计

张丽霞 郑超艺 潘福全 林炳钦

摘要:磁流变减振器的结构设计是一个非线性多目标优化问题,基于对磁流变减振器主要结构参数的分析和讨论,参照减振器实际功能需求,考虑减振器的加工工艺及安装尺寸等因素,设计了结构为双线圈单筒单出杆型式的磁流变减振器,为汽车半主动悬架的开发设计奠定基础。

关键词:磁流变减振器;单筒式;双线圈;半主动悬架

0 引言

与传统的汽车被动悬架相比较,半主动悬架系统能实时匹配悬架所需的阻尼力要求,根据实际情况进行调整[1]。作为半主动悬架系统执行元件的磁流变减振器因其结构简单、阻尼力可控、输出阻尼力大、响应速度快、动力可调系数大、控制相对简单、能耗低等优点,成为目前半主动悬架的主要研究方向。

1 磁流变减振器整体结构设计

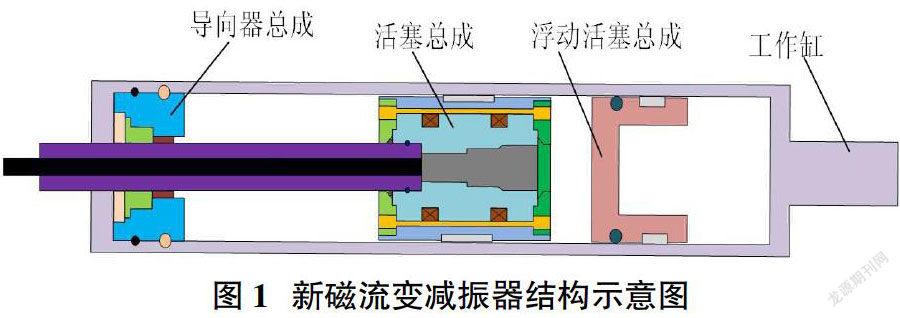

设计的磁流变减振器为单筒单出杆型式,内设浮动活塞结构,采用气体补偿形式进行体积差补偿,其中注入的气体为氮气。由活塞杆、磁芯、上下压板、线圈、活塞外套等组成活塞总成结构,其中活塞外套中间部分有一导向带,防止活塞在工作缸中往复运动时与工作缸由于摩擦导致活塞外套表面磨损,影響活塞的往复垂直运动。磁芯与活塞杆采用紧配的方式套在活塞杆上,中间有一O形密封圈防止磁流变液从活塞杆内的通孔中溢出。由上、下压板将活塞外套与磁芯分隔开形成1mm的间隙,这一间隙为磁流变液工作间隙,是活塞设计的重要参数之一。磁芯上开有两个线圈槽,漆包线在线圈槽中反向绕制,形成两个串联能产生反向磁场的线圈。其中漆包线两端分别与磁芯中部的接插件两根pin针一端相连,pin针的另一端与外接导线相连,再从活塞杆通孔中将导线引出减振器。线圈通电时产生磁场,沿磁芯中部、磁芯侧面、磁流变液工作间隙、活塞外套形成闭合回路,活塞外套采用翻边的方式将各部分装配成一个整体。工作缸封口处加设导向器,保证活塞能垂直上下往复运动外,还设有耐腐蚀橡胶材料加工的油封,起到密封油液的作用,导向器上还有一个卡箍与工作缸环形槽配合,将导向器固定在工作缸端口,再在端口封一端盖,则磁流变减振器封装完成。新的磁流变减振器结构示意图如图1所示。

2 磁流变减振器活塞总成结构设计

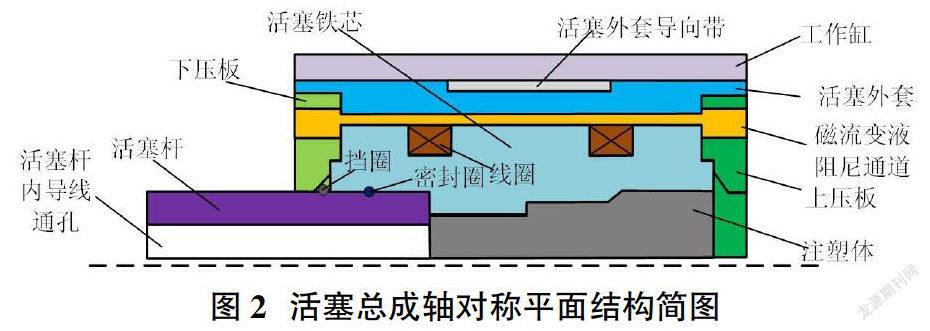

基于流动工作模式设计的磁流变减振器,活塞总成处自形成导磁回路,并在不加其他导向结构的前提下进行自导向。活塞总成轴对称平面结构简图如图2所示。主要由电磁线圈总成(铁芯、线圈、导线)、活塞外套、上压板、下压板这几个部分组成磁流变减振器活塞总成。其中上压板、下压板为不导磁材料,铁芯和活塞外套为导磁材料。整个活塞总成通过活塞外套与上压板、下压板采取卷边的工艺或者螺纹连接方式将各个部分之间的相对关系固定,装配成一个整体。其中,活塞铁芯位于活塞外套之中,其轴、径向的定位通过活塞铁芯两端限位凸台和上压板、下压板的限位凹槽进行限定。

设计的电磁线圈为双线圈结构,铁芯上开有两个励磁线圈绕线环形凹槽,在进行绕线前需要注塑一定厚度的骨架,再将漆包线反向绕制在两线圈槽内,保证通电后两绕线槽中间的铁芯区域和对应的阻尼通道处磁力线方向相同,磁场相互叠加,起到增强磁感应强度的目的。其中,铁芯、活塞外套、磁流变液阻尼通道共同组成磁路回路。

线圈的引出线通过铁芯内部的引线槽经过活塞杆通孔引出,连通外部电源。为了避免磁流变液与励磁线圈内的漆包线直接接触造成磨损,而导致线圈短路,需要对两励磁线圈进行包塑而进行封装保护。再者,为了防止磁流变液从活塞杆通孔泄露并固定引出线,需要在活塞杆引线孔内注满特殊粘合剂,完成活塞总成组件的封装。

为了保证减振器在活塞换向或低速运动时,磁流变液能充分流动于上、下腔,保证高压气室进行体积补偿,可以在铁芯中开几个与上、下压板通孔相对的微小通孔。具体通孔个数可以依据具体的车型和阻尼力需求进行设计。为了活塞总成在往复运动中起自导向作用,一般设计活塞外套中间位置的外径大于两边,类似的环形凸起结构,保持该外径与工作缸的内径距离在0.5mm左右,保证导向。也可以在活塞外套中部加一环形导向带,起到自导向作用。

3 活塞材料的选用

3.1 磁流变液材料的选择

选择的磁流变液应具有低零场黏度、沉降和凝聚稳定性良好、流变响应时间短、良好的温度稳定性(-40~150℃)等特点[2]。本文采用清华大学车辆与运载学院智能悬架与轮胎课题组研制的6-5#-1型磁流变液。

3.2 活塞外套和活塞铁芯材料的选择

磁回路主要由活塞外套、活塞铁芯侧面、活塞铁芯中心轴、阻尼通道工作间隙几个部分组成。因此,除了磁流变液的性能要求外,要求活塞外套和活塞铁芯具有较好的导磁性能。具体材料要求如下[3]:

①高磁导率材料,即选定一定匝数的线圈时,同样磁路结构的情况下,加载较小的激励电流就能获得更大的磁感应强度;

②要求材料低矫顽力,磁滞回线所包围的面积尽可能小,磁滞损失较小,涡流损失小;

③要求在开启或断开激励电流时磁路能够快速生磁或退磁,材料有较强的退磁性能,尽量缩短响应时间,提升控制的可靠性;

④尽量选择性价比高的材料,降低磁流变减振器开发成本。

DT4型电工纯铁具有以上要求的性能特点,所以本文选择DT4型电工纯铁作为自制磁流变减振器磁路部分的材料。

3.3 活塞杆材料的选择

活塞杆主要将线圈的导线引出工作缸,不作为磁回路的一部分,但是需要承受一定的拉压力及弯矩,所以需要考虑构建的强度及刚度要求,选择的材料应具有良好的抗冲击、塑韧性、抗振性等,还需便于切削加工与表面绝缘和热处理,所以活塞杆选择45#钢作为原材料。

3.4 上、下压板材料的选择

上、下压板主要起着固定铁芯的作用,使铁芯与活塞外套保持一定的阻尼通道间隙大小。一般不作为磁回路的一部分,具有一定的强度和刚度即可,所以上、下压板选择6xxx或7xxx系-T6铝合金。

3.5 电感线圈材料的选择

电感线圈的导线选用内阻小、耐热性能高的漆包铜线,线圈填充材料为抗磁、绝缘及耐冲击耐腐蚀的材料。

4 磁流变减振器主要结构参数的确定

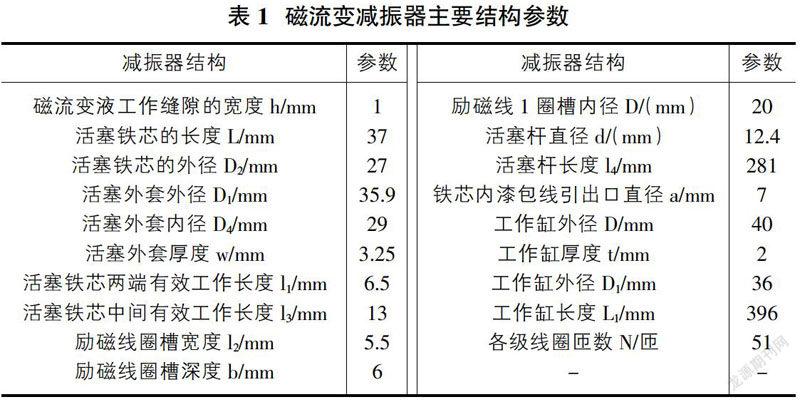

经过前面几个部分对磁流变减振器主要结构参数的分析和讨论,可以得到如表1所示的磁流变减振器主要结构参数。

5 结论

本文介绍了磁流变减振器结构设计的基本原则及流程,基于结合原减振器性能要求,进行磁流变减振器结构参数设计,确定磁路关键参数,并确定了磁流变减振器的主要结构参数和各零部件的加工材料。

参考文献:

[1]张丽霞,庞齐齐,潘福全,等.磁流变减振器魔术公式模型在悬架控制中的应用[J].中国机械工程:1-8.

[2]袁姝.电磁场参数对磁流变液特性的影响及优化研究[D]. 上海工程技术大学,2016.

[3]张丽霞,林炳钦,李雪冰,等.基于Ansoft的磁流变减振器磁路设计与试验研究[J].现代制造工程,2020(01):1-9.