增压中冷管高频啸叫产生机理与解决方案研究

张帆 吴毅 罗宏锦 李恒

摘要:涡轮增压发动机常常表现为高频噪声问题,在系统零部件配套时除需考虑增压器内部产生噪声的消声设计外,还需考虑气流再生噪声。本文主要针对整车试验过程中出现的车内高频“啸叫”的产生机理研究,并提出工程解决方案。研究基于前期排查诊断的传递路径分析,以工程量产为目标,探究该“啸叫”问题的工程化解决方案,并通过整车道路试验验证评估优化后消声器的实际声学性能。研究表明,消声器外壳体与内部芯子的空腔径向尺寸与气流再生噪声的产生相关性较高,二次气流噪声主要源于声腔与穿孔之间的湍流效应产生。改进后的消声器工程化方案对5500-6500Hz高频“啸叫”成分有显著的改善效果,提升了车内驾乘舒适性。

Abstract: High-frequency noise issue is much more serious on the turbocharger engine compared with natural aspirated engine. So acoustic performance should be importantly focused during system developing, as well as the air induced flow noise design. In this paper, we focused on the high-frequency whistle noise investigation and engineering solution. Based on the pre-research on this topic, we were willing to find the engineering solution of this whistle noise and finally could be put in mass production. In result, the high frequency whistle noise was mainly caused by the so small cavity distance between the outer shell and inner element of a certain silencer, and turbulence effect was the core factor to this NVH issue. And the modified silencers show great performance on 5500-6500Hz frequency band noise. The high-frequency whistle noise disappeared and such investigation has helped improve the NVH level in the car.

关键词:涡轮增压;中冷管路;啸叫;声品质;气流噪声

Key words: turbocharger;charged air duct;whistle;sound quality;aerodynamic noise

0 引言

渦轮增压发动机常常表现为高频噪声成分[1],影响车内舒适性,因此增压发动机的高频噪声控制,已经是NVH行业重点研究方向[2]。

增压器压气机的高速运转产生高频噪声成分,通过中冷管路辐射,最终传递至车内被驾乘人员感知,通常这部分噪声能量不高,但表现为较尖锐的异响。常用的技术手段主要集中在管路消声器的设计,且目前国内均有相关学者及NVH工程人员展开相关的研究与解决方案,但NVH作为一门综合学科,特定的噪声特性需要特定的消声结构针对性解决。国外较早开展增压器出口消声器开发的是标致雪铁龙公司[3],他们设计了一种“A型管”消声器,针对压后管路Whoosh声进行控制。齐昀[4]、罗宏锦等[5]均先后设计高宽频模块化消声器结构,有效降低汽油机增压中冷管路辐射Hiss声、泄气声成分。以上均基于管路消声进行开发,事实上增压中冷管内部易于产生气流再生噪声[6],通常表现为 “口哨声”。施昭林等[7]对某四缸1.5T汽油机压后消声器进行试验研究发现消声器内腔结构产生了二次气流噪声,并通过样件试制的方式改变消声器内部结构,实车验证后“啸叫”得到有效控制。

本文在文献[7]的基础上仍以加速工况车内“啸叫”为研究对象,基于工程量产需求进行消声器结构优化,并通过实车路试验证增压中冷管“啸叫”辐射噪声改善,为提高车内声品质水平提供工程化解决方案。

1 增压中冷管噪声问题

1.1 整车试验

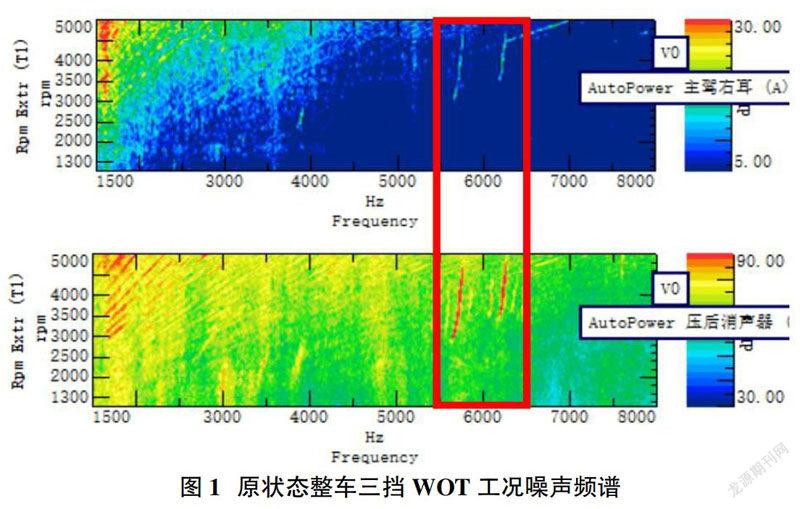

前期噪声摸底排查试验在转毂半消声室进行,环境背景噪声小,满足整车噪声测试及车内“啸叫”特征捕捉。试验时分别在中冷管消声器壳体表面近场、车内主驾右耳处共设置两个声学测点。图1所示即为三挡WOT加速工况车内主驾右耳处与消声器壳体近场测点的噪声频谱结果。发动机转速高于3000r/min后,车内存在明显的 “啸叫”,主要表现在5500-6500Hz频段窄频带成分,且与中冷管消声器近场测点噪声特征相吻合,两者关联性较强。

1.2 噪声诊断与分析

前期文献[7]作者已通过试验研究判断高频“啸叫”的主要来源,并通过试制快速样件装车验证,得到了与预期目标相符的结果。具体的优化方案为:保证消声器各腔容积不变的前提下,消声器外壳体流通截面调整为正圆形,从而避免外壳体上表面距芯子径向间隙过小导致二次气流噪声。

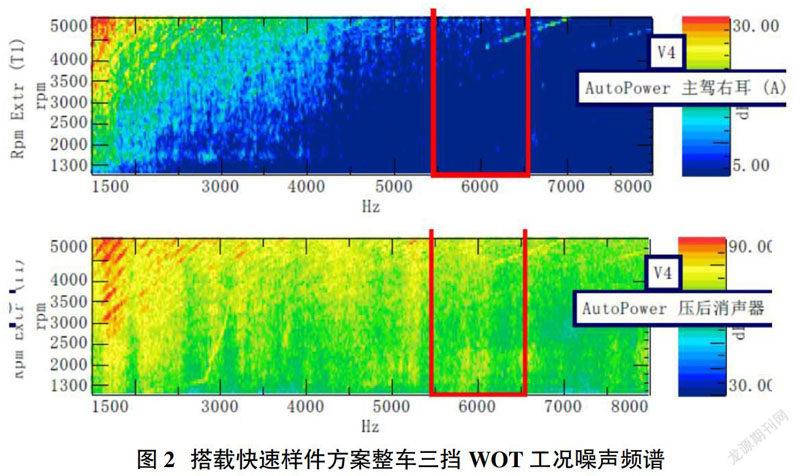

搭载快速样件优化方案后,整车三挡WOT加速工况车内主驾右耳处与消声器壳体近场测点的噪声频谱,如图2所示。原状态5500-6500Hz窄频带“啸叫”噪声已完全消除,且其它频段噪声控制效果良好,车内基本无明显“口哨声”异响。但该方案仅作为“啸叫”产生机理的研究,实际工程中考虑布置边界、整体美观性等需求,最重要的一点中冷管外壳体已正式开模,直接更改模具将带来非常大的模具投入成本以及人工成本,因此需基于量产可行性的思路开展工程化解决方案。

2 消声器内芯结构优化

2.1 消声器结构优化

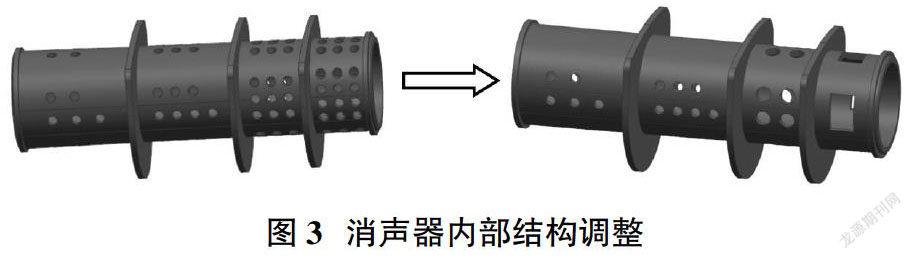

如上所述,高频“啸叫”主要源于消声器上壳体表面距内部芯子的空腔径向间隙较小所致,较小的声腔容易导致气流流经穿孔在孔部位产生局部湍流,从而激发出二次气流噪声,最终表现为车内的“啸叫”异响。因此从工程化角度出发,优化两个消声器内芯结构,尤其是调整上表面穿孔结构及数量,系本轮优化工作的重中之重。另外,消声器结构优化后,尽可能保证类似的消声性能,即保证相似水平的管路消声性能。图3所示即为消声器内芯结构调整的数据,整体而言,将4个腔所对应的主管路开孔结构均有调整,更改了第3#、4#腔穿孔结构(扩大单孔孔径,保证穿孔面积不变,从而保证消声性能基本一致),同时将1#、2#腔上表面穿孔去除,且调整了其余三個面的孔数。

2.2 消声器传递损失特性

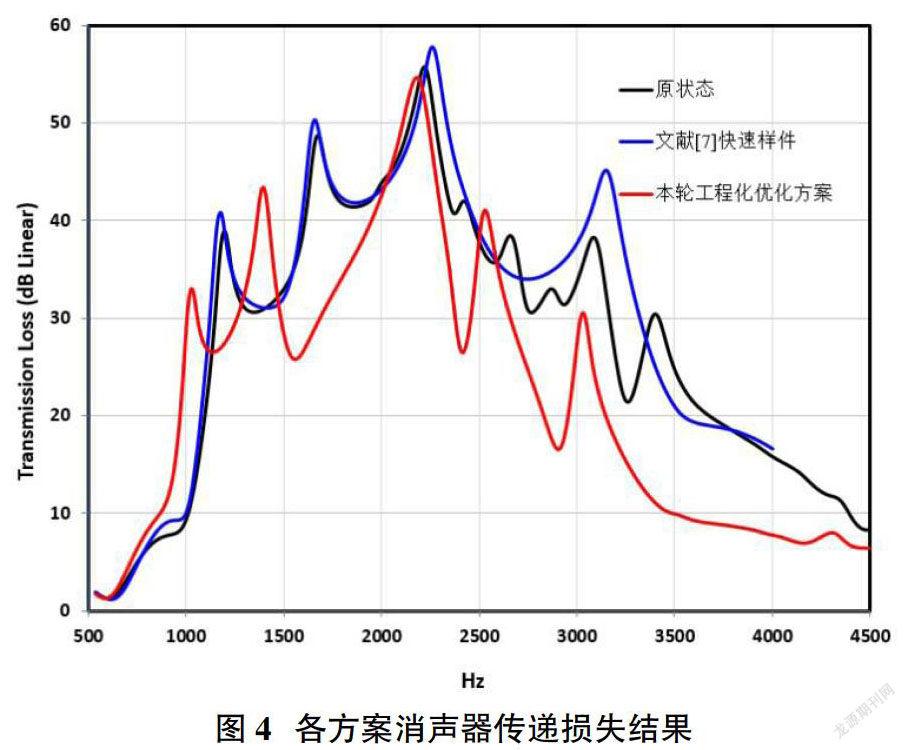

传递损失(TL:Transmission Loss)能直接反映消声器结构的消声性能,常用于评价系统的消声性能。图4所示为三个消声器方案的的传递损失结果,分别为原状态消声器、文献[7]快速样件消声器、本次工程化改进的消声器方案。根据TL结果可知,本次基于工程量产可行性优化改进的消声器结构,其自身固有的消声性能仍保持较高的水平,TL平均幅值高于20dB@1000-3200Hz,虽然在1500-4000Hz整体消声幅值有一定的衰减,但覆盖频段均能满足NVH消声性能要求,整体结果与文献[7]快速样件方案消声能力相当,基本满足设计目标。

3 整车NVH性能验证

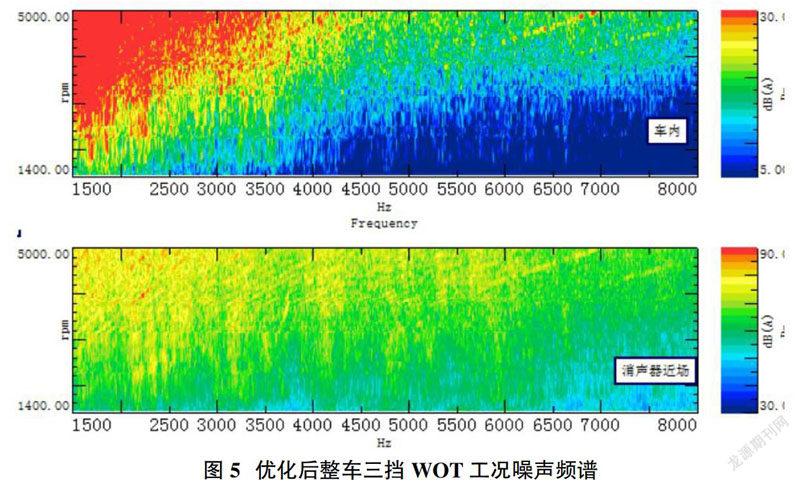

将改进后的消声器结构,安装于试验车增压中冷管位置,进行试验验证评估消声器的实际声学性能。由于“啸叫”异响主要体现在主观感知范畴,对于客观数据的实际水平并不关注,而更关注于5500-6500Hz特征频段噪声成分的相对水平,因此本次验证通过道路试验完成。试验于专业的试车场平直道路进行,变速箱置于三挡,全油门WOT加速工况。图5所示即为优化后的车内与消声器近场测点的噪声频谱,可以发现中冷管路近场5500-6500Hz窄频带“啸叫”噪声已完全消除,表明消声器产品基本符合优化设计目标,同时车内噪声相应频段“啸叫”成分也完全消除,车内主观评价良好,无明显异响存在。

4 结论

基于整车加速工况车内高频“啸叫”异响问题,展开了噪声产生机理的研究并提供工程解决方案,主要得出以下结论:

①增压中冷管路辐射系车内高频“啸叫”的主要传递路径,“啸叫”主要源于消声器外壳体与内部芯子之间的声腔以及穿孔之间的局部湍流效应所致。②优化改进的增压中冷管消声器,完全机制了5500-6500Hz高频“啸叫”的产生,车内主观评价良好,无明显异响,同时该方案基于工程化开发,可直接应用于批量件的生产制造。③气流再生噪声的本质产生机理待进一步通过数值模拟手段进行探索,为建立工程实践的正向开发提供理论指导。

参考文献:

[1]Broatch A, Galindo J, Navarro R, et al. Numerical and experimental analysis of automotive turbocharger compressor aeroacoustics at different operating conditions[J]. International Journal of Heat and Fluid Flow. 2016, 61, Part B: 245-255.

[2]PEAT K S, TORREGROSA A J, BROATCH A, et al. An investigation into the passive acoustic effect of the turbine in an automotive turbocharger [J]. Journal of Sound and Vibration, 2006, 295: 738-756.

[3]Eric P. Trochon. A New Type of Silencers for Turbo charger Noise Control[J]. 2001 SAE International, 2001-01-1436.

[4]齐昀,贾维新,赵明,李恒.消声器的模块化设计开发理念[J].噪声与振动控制,2019,39(03):226-229.

[5]罗宏锦,李恒.涡轮增压中冷管辐射噪声分析及优化[J].内燃机与配件,2019(11):33-36.

[6]温华兵,徐文江,鲍苏宁,等.柴油机废气涡轮增压器噪声机理及性能试验研究[J].内燃机工程,2013(01):76-80.

[7]施昭林,李恒,罗宏锦.增压中冷管高频啸叫辐射噪声试验研究与改进[J].内燃机与配件,2020(04):30-33.