鑫泰矿业公司薄至中厚复杂难采矿体采矿方法优化及应用

摘要:鑫泰矿业公司薄至中厚缓倾斜矿体赋存状态及形态变化较为复杂,为难采矿体。以土堆矿区为工程背景,对采用的逆倾斜推进全面采矿法进行了优化改进。合理布置采准系统,优化采场结构参数,采用“大孔距、小抵抗线”的控制爆破技术,降低了采矿损失率和矿石贫化率,提高了生产能力,降低了生产成本。工程应用结果表明:采用改进后的采矿方法,采矿工效提高了35 %,矿石贫化率降低了17.28百分点,采矿损失率降低了11.26百分点,技术经济效果明显,资源得到了安全、环保、经济、合理地开发利用。

关键词:薄至中厚矿体;复杂难采;采矿方法;采场结构参数;回采工艺

中图分类号:TD853.2

文章编号:1001-1277(2020)02-0038-05

文献标志码:Adoi:10.11792/hj20200207

引 言

山东烟台鑫泰黄金矿业有限责任公司(下称“鑫泰矿业公司”)位于山东省海阳市,现有土堆、东刘家和龙口3个矿区。矿区采用竖井开拓,地下开采生产规模40万t/a,全面采矿法开采。鑫泰矿业公司矿体特点:薄至中厚矿脉多,厚矿脉少;缓倾斜矿脉多,倾斜矿脉少;走向、倾向、脉厚和倾角变化比较大;岩石较稳固,不易产生塌陷、崩塌等不良地质现象[1]。

一直以来,对于薄至中厚矿体回采时,一般最小采幅为1.8 m,导致矿石贫化率大幅度增加,降低了矿石出矿品位,影响企业的经济效益。为降低矿石贫化率,鑫泰矿业公司在土堆矿区开展了薄至中厚复杂难采矿体采矿方法优化改进试验研究工作,合理布置采准系统,优化采场结构参数,降低采矿损失率和矿石贫化率,取得了较好的经济效益,并在全矿区得到了推广应用。

1 矿床地质特征

土堆矿区共圈定34条矿体,走向分为NNE向和NEE向2组,其中NNE向以T3-2矿体为代表,NEE向以T3-1矿体为代表。

T3-1矿体:为土堆矿区的主矿体之一,该矿体呈似层状,矿体严格受构造控制,由6个钻孔控制,位于463勘探线—484勘探线,赋存标高-221.00~-262.94 m,向深部未封閉。矿体走向NEE,倾角5°~14°,平均8°,控制走向长度230 m,宽度250 m。矿体厚度0.80~5.86 m,平均厚度3.89 m,厚度变化系数为95 %,厚度稳定程度属较稳定;金品位2.33×10-6~11.20×10-6,平均品位4.21×10-6,品位变化系数87 %,属于有用组分分布均匀的矿体。矿石中金属矿物主要有黄铁矿、磁黄铁矿。矿体围岩蚀变有黄铁矿化、绿泥石化、绿帘石化等。赋矿围岩为大理岩和变粒岩。

T3-2矿体:为土堆矿区的主矿体之一,该矿体呈似层状,产状严格受构造控制,由14个钻孔控制,位于463勘探线—504勘探线,赋存标高为-239.00~-336.24 m,向深部未封闭。矿体走向NNE,倾角5°~30°,平均8.5°,控制走向长度430 m,斜长232 m。矿体厚度1.02~5.51 m,平均厚度3.33 m,厚度变化系数97 %,厚度稳定程度属较稳定;金品位 1.00×10-6~6.70×10-6,平均品位3.05×10-6,品位变化系数95 %,属于有用组分分布均匀的矿体。矿石金属矿物主要有黄铁矿、磁黄铁矿。矿体围岩蚀变有黄铁矿化、绿泥石化、绿帘石化等。赋矿围岩为大理岩和变粒岩。

2 矿区生产现状

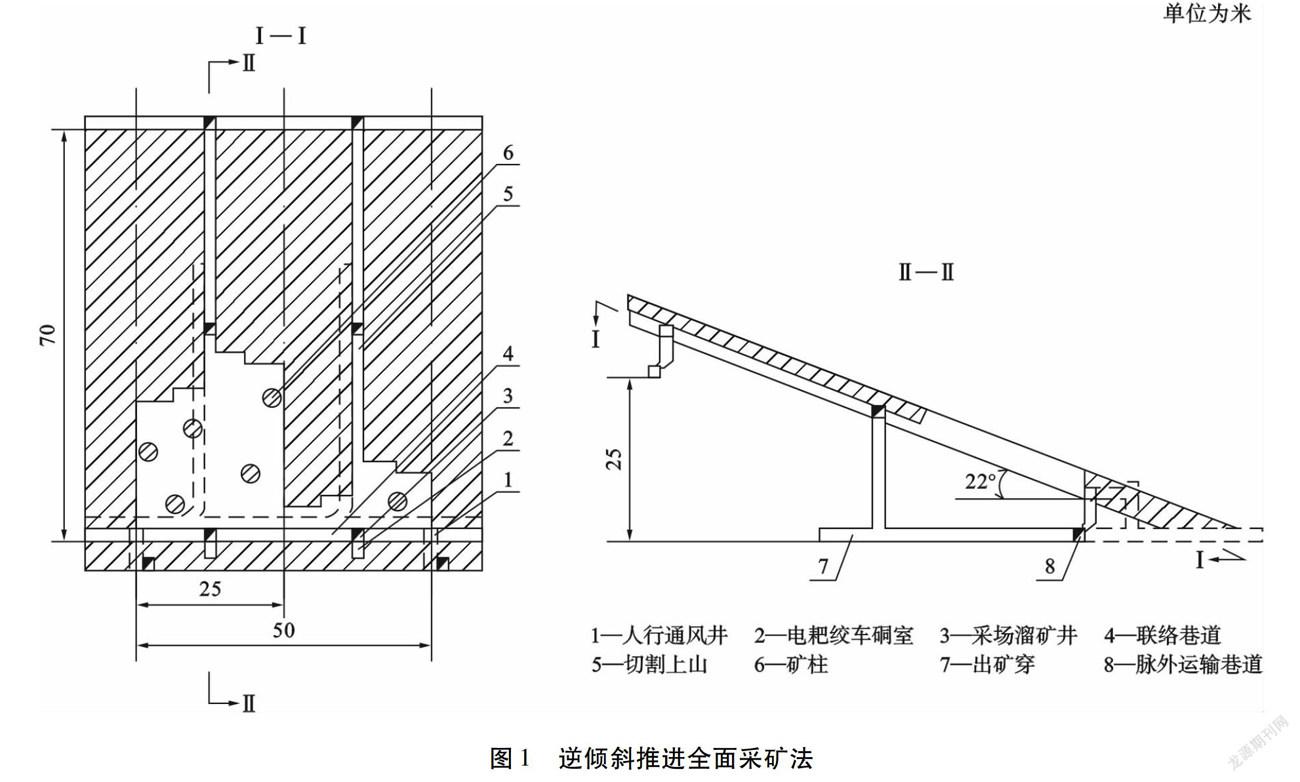

土堆矿区采用竖井开拓、地下开采的方式,根据缓倾斜薄至中厚矿体的赋存状态,结合生产实际,矿区主要采用逆倾斜推进全面采矿法开采,采矿方案见图1。

1)矿块构成要素。采场沿走向布置,分成宽度为12 m的多个矿房,以探矿上山为界进行分步回采;底柱高度5 m,矿柱尺寸为4 m×4 m(矿岩稳固地段取3 m×3 m),矿柱间距6~8 m,矿柱高度等于矿体厚度。不留顶柱。

2)采准与切割工程。

采准工程包括中段运输平巷、切割上山、电耙绞车硐室及人行通风井。

切割工程包括掘进切割平巷、切割井和形成切割槽。首先,在中段运输平巷沿矿体底板掘进沿脉运输巷,规格为2.2 m×2.2 m,沿脉平巷掘进到采场边界为止。然后,每隔12 m向上掘进切割上山,掘至矿体边界为止。最后,以切割上山为自由面,将切割平巷上挑至矿体边界,形成切割槽,由下而上逆倾斜回采,工人在空区下作业,作业安全性较差。

3)凿岩爆破。采用YT-28型凿岩机,水平与上向浅孔落矿。钻机额定供风风压0.5 MPa,采用“一”字形钻头,钻头直径38 mm,炮孔直径40 mm,孔深2.3 m,最小抵抗线0.8 m。炮孔布置为平行直线式。采用2#岩石乳化炸药,导爆管网络爆破技术。凿岩爆破参数见表1。

4)回采作业。以切割上山为中心,沿矿脉向上推进,逐步形成阶梯状工作面,中间阶梯超前两边阶梯。上山口架设耙矿平台,采用电耙将矿石耙至矿车直接运出,以减少同时作业的相互影响,在回采过程中,遇夹石则留下作为不规则岩柱,在顶板不够稳固或暴露面积太大时,则尽量选择在贫矿处留3 m×3 m的不规则矿柱。一个区段回采完毕后,再按照相同的方法回采下一个区段。

5)采场通风与防尘。采场通风采用机械混合式通风系统,抽出式为主。所需新鲜风流由通风口进入主运输大巷,由压入式风机将新鲜风流送入采场生产工作面,清洗工作面后污风通过抽出式风机排出地表。

采场出矿的防尘措施主要是喷雾洒水,要求在出矿前必须将矿石用水浇透,以减小粉尘的产生,出渣工的防尘措施主要是佩戴防尘口罩。

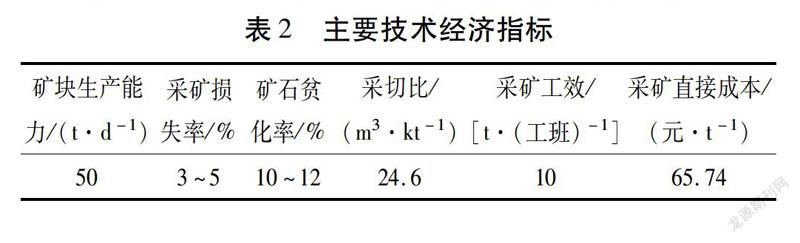

6)主要技术经济指标。土堆矿区采用逆倾斜推进全面采矿法后取得的主要技术经济指标见表2。

3 采矿工艺优化改进

3.1 采准工程及结构参数

1)矿块结构参数是决定采场稳定性的重要因素,其参数主要通过类比法和岩石力学分析计算方法来确定。

由于采用逆倾斜推进全面采矿法开采,因此采场的暴露面积是一个主要的技术参数。采空区合理的暴露面积由普氏矿岩硬度系数f值及矿山实践经验决定。合理的矿房面积可提高矿房生产能力,降低采矿损失贫化。过小划分矿块会增加采准切割工程量,延长采准时间,从而导致作业成本增加,经济效益降低;过大划分矿块则不利于矿山安全及正常生产。为了保持独立采空区的稳定性,并以安全、高效、经济为出发点,合理划分采场[2]。

针对矿岩中等稳固、薄至中厚缓倾斜矿体的特点,采场的暴露面积应控制在200~300 m2,据此确定矿块斜长为30~40 m,宽度为6~8 m。根据矿体水平厚度,确定底柱高度和点柱规格。

2)采准工程布置。为了提高矿房回采效率,减少采准切割工程量,降低采矿损失贫化,更好地发挥机械化的作用,可加大采场长度划分多个矿房,矿房长度增加到12 m,高为3 m,不留底柱,留不规则点柱,顶柱高3 m。采用多步骤、多单元回采,回采至顶柱高度时,掘进3~5个充填小井,与上中段贯通,方便嗣后充填料下放使用。矿房中间施工超前上山,采场两侧施工脉内探矿上山,通过切割巷与采场相通,人员和材料通过两侧上山进入采场,同时作为采场通风巷道,亦可作为回采上中段矿房时的矿石溜井[2]。

3.2 底部结构

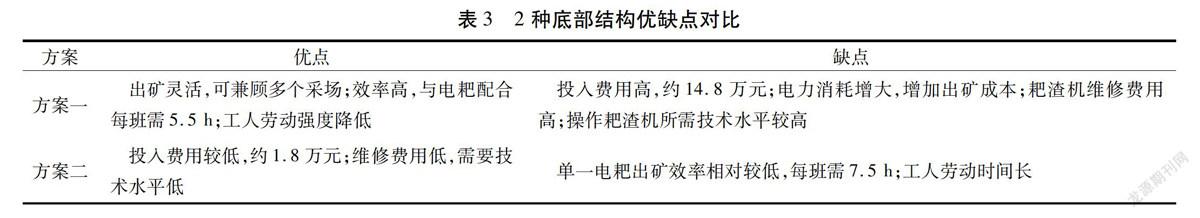

一般采场底部结构布置时,采用电耙与溜井相结合的出矿方式,本次研究的矿体在主中段,条件限制无法布置溜井,考虑到出矿效率及出矿成本,提出以下2种矿块底部结构:

1)方案一,平底式电耙出矿横巷、耙渣机装车的底部结构(见图2)。出矿横巷间距为6~8 m,每条长3~5 m,为方便耙渣机出矿,每条出矿巷应与阶段运输巷有65°~70°的夹角。出矿时,根据采场落矿量的大小,耙渣机于各出矿横巷铲装矿石,装入矿车,电机车牵引矿车卸至溜矿井。

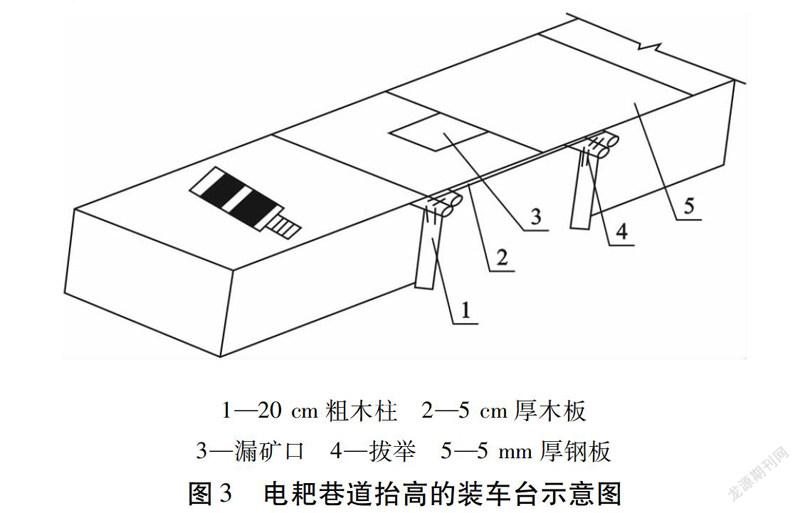

2)方案二,平底电耙平台出矿的底部结构。利用探矿上山、切割上山为出矿人行道,于联通沿脉平巷的下口处架设出矿平台,由电耙直接耙入矿车,電机车牵引矿车卸至溜矿井。电耙巷道抬高的装车台见图3。

2种方案优缺点对比见表3。

通过对比2种方案的优缺点,并考虑前期投入费用及维修费用,最终选用方案二,平底电耙平台出矿的底部结构。

3.3 落矿工艺

为减少爆破冲击对上盘、顶板的破坏,采用“大孔距、小抵抗线”、空气间隔装药、排间微差爆破落矿工艺。回采炮孔布置如下:

上向炮孔布置要向切割巷道方向倾斜,与顶板呈70°~80°,按梅花方式布置,上向炮孔爆破的排距为1.0~1.2 m,孔距为0.6~0.8 m,孔深为2.0~2.5 m,边孔采用间隔装药,装药系数为0.20~0.30,距矿体边界20 cm,其他炮孔装药系数为0.70~0.85。

根据矿体稳定程度,采用YSP-45型高频凿岩机钻凿倾斜上向炮孔进行落矿,反之先采用上向炮孔挑矿,对爆破后顶板欠挖情况采用YT-28型凿岩机钻凿水平炮孔压矿,以保证采场顶板平整,增强采场作业安全程度。为保证爆破效果并控制矿石块度,采用“大孔距、小抵抗线”的控制爆破技术。炮孔“梅花形”交错布置,边孔距矿体边界0.2 m,并控制装药量,以减少对围岩的破坏来降低矿石贫化率[3-4]。

3.4 回采作业循环

回采作业分3班进行,每班8 h。一班出矿,二班凿岩、爆破,三班通风。采用双机作业形式,分别由上而下后退落矿,单机落矿长度6~8 m,凿岩效率36~40 m/台班,采矿效率60~90 t/台班。

3.5 矿柱回采

在薄至中厚矿脉开采中,脉内探矿上山也是沿脉工程,在采矿时可兼作行人与通风通道,回采结束后可用抽柱法后退式回收矿柱。若脉厚大于3 m,则需留宽6~8 m的矿石间柱作为永久矿柱。在这种情况下,探矿工程与采准工程结合施工,把天井施工于下盘脉外,探清矿体后再利用该天井施工切割上山,矿块回采时则可不留矿石间柱,或用钢筋柔性隔墙将相连矿房隔开,或利用该井回采相邻2个矿房。

如果全面采矿法采场施工人工底柱,则其对应的下部中段相应采场的矿石顶柱也可完全回收,即可完全揭露钢筋混凝土顶柱。而留下的矿石点柱,一般采用空场采矿法爆破回收;若矿岩中等稳固或上下盘有破碎带通过,间柱爆破则容易引发大量围岩冒落或岩层移动,则空场采矿法出矿将演变成为采用崩落采矿法在覆盖的围岩下出矿,其质与量都无法控制,出矿品位低。为确保安全高效回收矿柱,降低采矿损失率,可采用改变矿石点柱的回采方法并尽量使用浅孔回收,能取得非常明显的经济效益。

3.6 损失贫化管理

1)采用水泥卷锚杆与锚网对矿体上盘进行维护,可以有效控制上盘废石的混入,降低矿石贫化率[4]。

2)采用边孔控制爆破的凿岩爆破方式,可以减少对围岩的破坏,有效降低矿石贫化率。

3)加强地质测量工作,及时为采矿设计和生产提供可靠地质资料,以便确定采掘范围,减少废石混入量和矿石损失量。

4)选择合理的开拓方法,尽量避免留设保安矿柱。

5)选择合理的开采顺序,及时回收矿柱和处理采空区。

6)选择合理的采矿方法及结构参数,改进采场结构参数,以减少采矿损失贫化。

7)改革底部出矿结构,使用无轨装运设备和振动放矿设备,加强放矿管理,以降低矿石贫化率。

8)利用高压水枪,冲刷矿房底板,避免粉矿损失。

3.7 采空区处理

利用矿山井下掘进废石充填采空区,既可使废石不出井,减少地表废石场的占地费用,又可缓解因采空区造成的地压问题。该方法对掘进工程量比较大的矿山尤为适用。

1)采场回采至顶柱高度时,掘进3~5个充填小井,方便嗣后充填料下放使用。

2)在通往采空区的巷道内,砌筑一定厚度的隔墙。采空区围岩崩落时产生的气浪,遇到隔墙时将得到缓冲。

3)利用掘进废石充填采空区,充填体比例为70 %~80 %,剩余部分利用混凝土胶结充填料处理边角及接顶。

3.8 技术经济指标

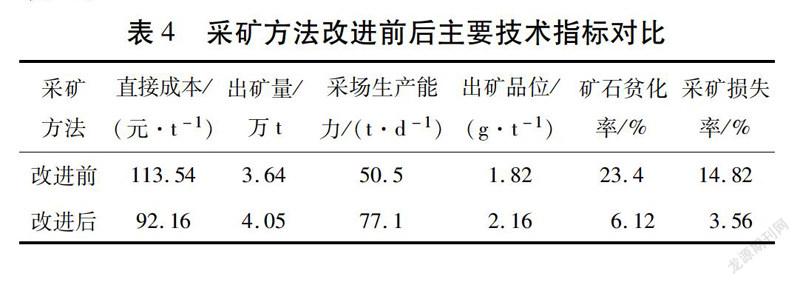

对逆倾斜推进全面采矿法的采矿工艺进行了优化改进,采用多步骤、多单元回采工艺,并在鑫泰矿业公司土堆矿区-250 m中段进行试验,试验结果见表4。

由表4可知:采用改进后的采矿方法,采矿工效提高了35 %;矿石贫化率6.12 %,降低了17.28百分点;采矿损失率3.56 %,降低了11.26百分点;实际生产的各项指标均优于矿区原生产指标,取得了初步的效果,达到了安全、高效、持续生产的目的。

4 结 论

1)针对鑫泰矿业公司土堆矿区薄至中厚缓倾斜复杂难采矿体的特点,对逆倾斜推进全面采矿法进行了优化改进,既降低了采准工程量,又提高了生产效率,满足了生产需求。

2)改进了回采方式,在凿岩、出矿工序中,施工人员始终不在空区下作业,为工人提供了安全的作业环境,达到了安全、经济、高效的生产目的。

3)采用多步骤、多单元回采工艺,对复杂多变矿体高效回采提供了科学、合理的技术支撑,通过降低采矿损失贫化,有效提高了矿山回采率,对延长矿山服务年限起到了一定的作用。同时,也获得了良好的经济效益和社会效益。

4)作为一个矿山企业,进一步加强机械化装备水平,提高生产效率,降低采矿损失贫化,采用新工艺、新技术,改革创新是矿山发展的必经之路。

[参考文献]

[1] 闽厚禄,王文杰,季翱.中厚矿体卸压开采技术研究现状及存在的问题[J].中国矿业,2008,17(6):42-44.

[2] 郭金峰.我国复杂难采矿床开采的问题与对策[J].金属矿山,2005(12):10-13.

[3] 余友.内蒙古查干银矿破碎倾斜中厚矿体采矿方法研究[D].长沙:中南大学,2003.

[4] 张茂.锚杆支护技术的应用现状和前景分析[J].太原科技,2005(2):60.

Optimization and application of the mining method for thin to medium-thick

complex and hard-to-mine ore bodies in Xintai mining company

Jia Yanzhou

(Shandong Yantai Xintai Gold Mining Co.,Ltd.)

Abstract:The complex occurrence state and morphology of the thin to medium-thick complex and hard-to-mine ore bodies in Xintai mining company make the ore bodies hard to mine.The study takes Tudui Mining District as the engineering background,and carries out optimization with anti-inclination approach overall mining method.The mining preparation system is reasonably laid out,the stope structure parameters are optimized,the control blasting technique of large borehole distance and small resistance line is used and the mining loss and ore dilution are reduced production capacity is improved and lower production cost is lowered.Industrial application results show that the use of the optimized mining method improves mining efficiency by 35 %,lower ore dilution rate by 17.28 percentage points and mining loss rate by 11.26 percentage points.The technical and economic outcome is evident and the resources are utilized in a safe,environment-friendly,economic and reasonable way.

Keywords:thin to medium-thick ore bodies;complex and hard-to-mine;mining method;stope structure parameter;stoping process

收稿日期:2019-10-08; 修回日期:2019-12-27

作者簡介:贾彦州(1988—),男,甘肃天水人,工程师,从事金属矿山采矿技术、安全管理工作;山东省海阳市郭城镇,山东烟台鑫泰黄金矿业有限责任公司,265147;E-mail:915383541@qq.com