球墨铸铁曲轴多维振动铸造充型过程的数值模拟

张子鹏 崔骄建

摘要:为研究多维振动条件下金属液在型腔中的充型过程,以汽车发动机用曲轴为研究对象,运用离散元软件对曲轴充型过程进行数值模拟分析,并采用正交试验法分析了各振动参数对充型过程的影响。结果表明,各振动参数对充型过程影响的大小顺序是振动幅度、振动自由度、振动频率。当振动频率为50Hz、振动自由度为3、振动幅度为0.5mm时,曲轴铸件的成型质量较高,为离散元数值模拟技术以及多维振动在铸件充型过程中的应用提供参考。

关键词:球墨铸铁曲轴;多维振动;离散单元法

中图分类号:TG255 文獻标识码:A 文章编号:1674-957X(2020)21-0004-02

0 引言

铸造是获得机械零部件的一种快速成型方法,它被广泛应用于工业生产中。传统铸造生产中,通常采用“试错+试制”法来确定合理的工艺,但这种方法制造周期长、生产效率低、生产成本高[1]。研究表明,在金属液充型过程中施加一定的振动可以提高铸件质量,降低铸件废品率[2-5]。然而,在现有的机械振动及铸件充型技术中,存在振动自由度单一、不能实时观察金属液在型腔中的流动状况和充型过程等问题,使得中大型复杂铸件的成型质量受到影响。实验研究固然会使实验更具说服力,然而大量实验势必会使得实验成本增加、结果论证周期延长以及实验可观性变差等后果。为此,安徽理工大学王成军等提出了一种基于离散元软件模拟机械振动对铸件充型过程影响的方法,通过设置振动自由度、振动频率和振动幅度等参数,并运用细小颗粒模拟金属液在铸件型腔中的流动,有效解决传统铸造过程以及现有模拟软件中存在的缺点[6]。本文运用离散元数值模拟软件,以汽车用曲轴为研究对象,采用控制变量法,分析了曲轴在多维振动条件下的铸造充型过程,并通过正交试验法分析振动自由度、振动频率和振动幅度等振动参数对曲轴充型过程影响程度的大小。

1 离散单元法的概述及数值模拟

离散单元法(Discrete Element Method,简称:DEM)是由美国Cundall P. A教授在1971年首次提出的一种基于颗粒离散体物料分析的方法。自研究岩土工程和地质力学两大传统学科领域开始,经过50多年的研究与深入,现已被专家和学者用于在矿物加工、土木工程、化学工程等领域模拟颗粒系统单元粒子流动,同时分析颗粒剪切和填充特性[7]。离散单元法的基本原理是将研究对象离散成一个个刚性元素,然后根据牛顿第二运动定律,采用动态、静态松弛法等时间步迭代法求解各元素的运动学方程[8-9]。

本文选取汽车发动机用曲轴为实验研究对象,运用Solidworks建立曲轴零件三维模型。曲轴质量为44kg,外形尺寸为Φ656×190mm,主轴颈零件尺寸为Φ85mm,连杆轴颈尺寸为Φ70mm,平衡块壁厚为25mm。

1.1 模拟实验参数的设置

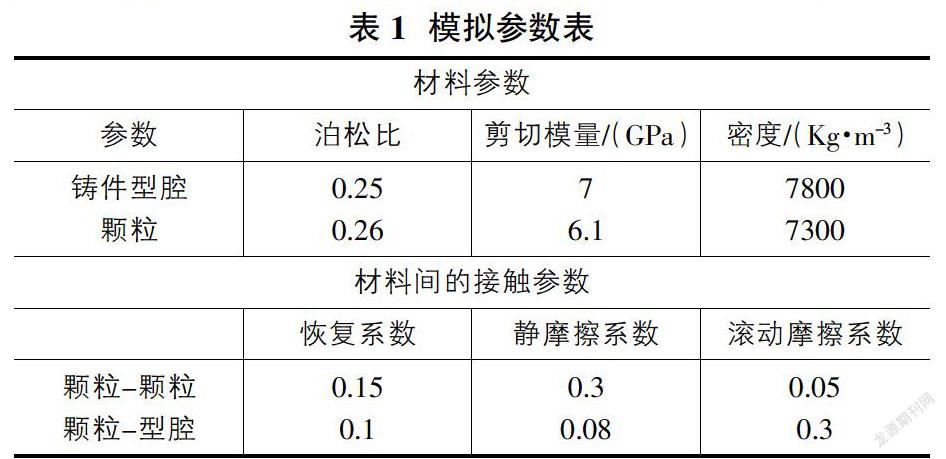

为真实反映金属液在铸件型腔中的流动,本文结合离散元数值模拟的特点,设置重力加速度大小9.81m/s2,方向+Y;接触模型为颗粒与铸件;颗粒半径0.2mm,其生产方式为固定数量(颗粒数量:20000);颗粒进入铸件型腔内的速度为5m/s,方向为+X;仿真时间为1s,网格尺寸0.8mm,来研究颗粒在铸件型腔内的充型距离,进而间接反映金属液在铸件型腔中的充型能力,设置铸件型腔和颗粒的材料,具体包括材料的泊松比、密度、剪切模量等参数的设置。

1.2 模拟实验的过程

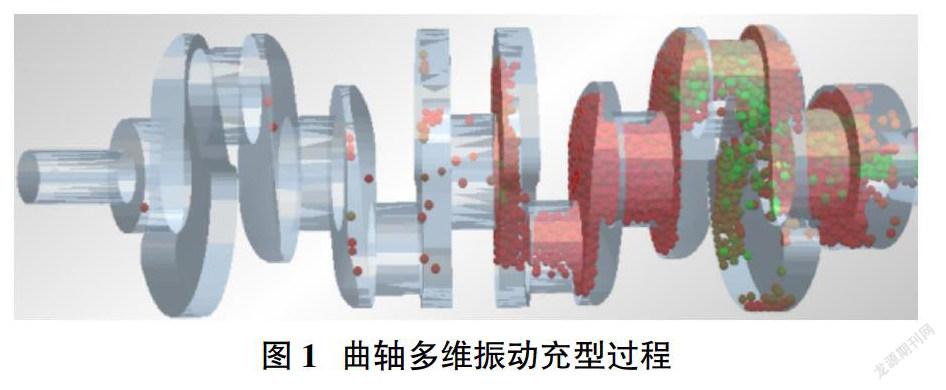

为减少离散元软件的仿真时间,仿真前本文适当等比例缩小仿真模型,并将曲轴模型另存为IGS格式导入离散元软件中。充型开始时,模拟金属液的细小颗粒从与冒口相连的法兰端以一定的速度进入曲轴铸件的型腔,并在自身重力作用下下降。随着颗粒的进一步生成,颗粒在型腔内流动并与型腔内壁发生碰撞,使得颗粒流动速度降低并逐渐产生堆积。当颗粒运动到曲轴另一端时,如果振动参数设置合理、计算时间充足,颗粒将逐渐填满铸件整个型腔,如图1所示。

1.3 不同振动参数对曲轴充型能力的影响

研究不同振动参数对铸件充型能力的影响,采用控制变量法,分析该因素对颗粒在型腔中充型距离的影响程度,从而间接表征该因素对金属液充型能力的影响。本文将选择在相同浇注速度和相同模拟总步数的条件下,分析颗粒在型腔中的充型距离,从而进一步用来判断金属液在型腔中充型能力的大小。

1.3.1 振动自由度的影响

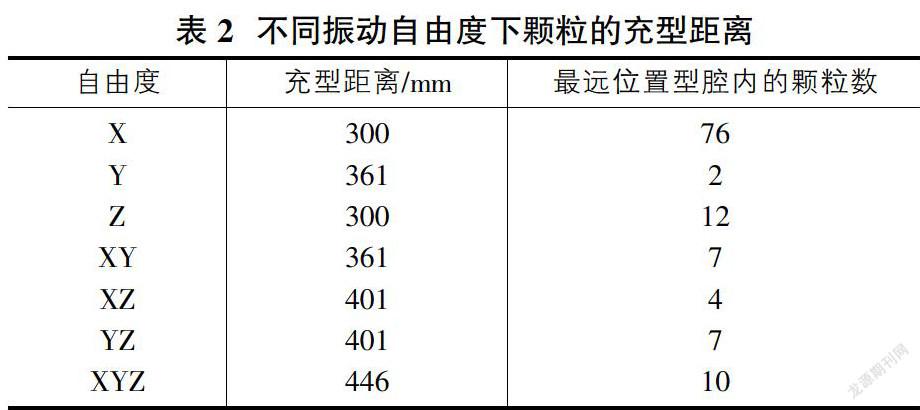

振动自由度的类型有单自由度(X、Y、Z),两自由度(XY、XZ、YZ)和三自由度(XYZ)三种。本文选取f=50Hz,A=0.5mm来研究振动自由度对曲轴充型过程的影响,结果如表2所示。当振动自由度DOF=3时,颗粒充型距离取得最大值,说明颗粒充型距离随振动自由度的增加而增加。

1.3.2 振动频率的影响

由表2可知,当自由度DOF=3时,充型距离取得最大值,故本实验取DOF=3,A=0.5mm来研究振动频率对曲轴充型能力的影响,结果如表3所示。当振动频率f=50Hz时,颗粒充型距离取得最大值。若进一步增加振动频率,金属液产生紊流的可能性增大,反而会使得金属液的充型能力降低。

1.3.3 振动幅度的影响

由表3可知,当DOF=3、f=50Hz时充型距离取得最大值,故本次实验取DOF=3、f=50Hz来研究振动幅度对曲轴充型能力的影响。由表4可知,当振动幅度A=0.5mm时,颗粒充型距离达到最大值。

1.4 模拟实验研究的结果

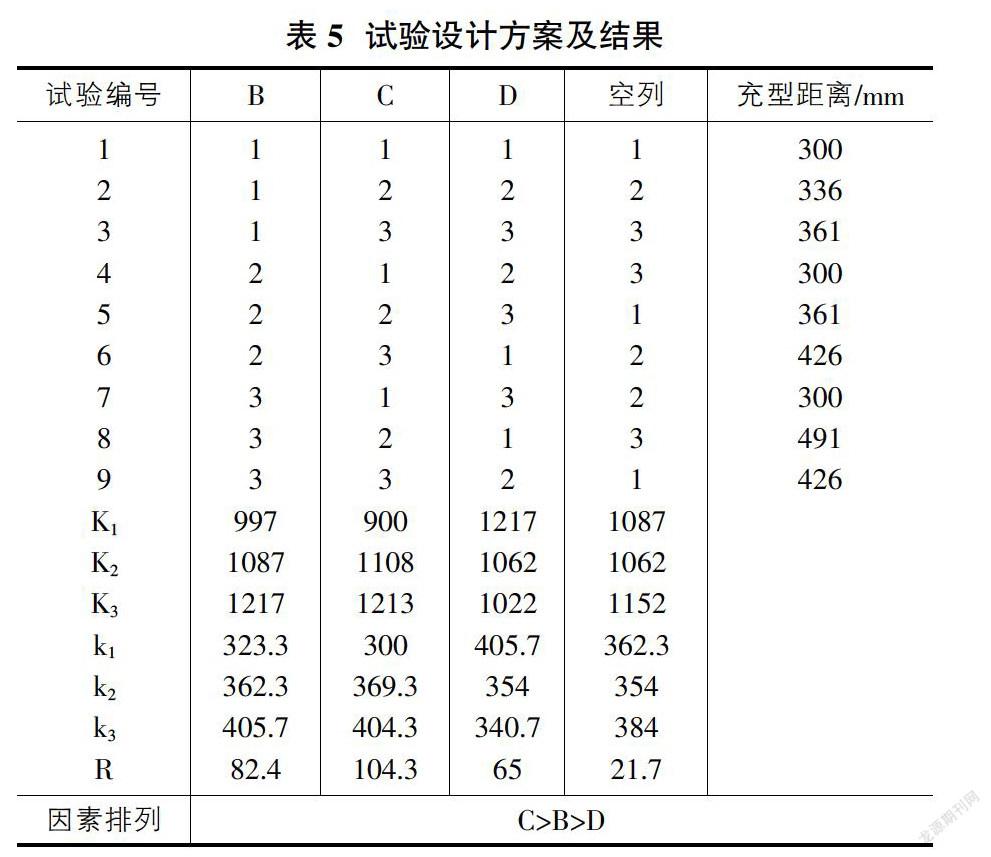

为减少实验次数,提高实验数据的可信度,本文采用正交试验法来确定振动自由度、振动频率、振动幅度等因素对铸件充型能力的影响程度,令B为振动自由度;令C为振动频率;令D为振动幅度,实验方案采用L9(34)的正交试验表,如表5所示,采用正交试验得出最佳的实验方案为B3C3D1,各参数对颗粒充型距离影响大小的顺序依次为振动频率、振动自由度、振动幅度。

2 结论

本文采用正交试验法分析各振动参数对颗粒充型距离的影响,结果表明,各振动参数对颗粒在铸件型腔中充型能力的影響程度从大到小依次为:振动频率>振动自由度>振动幅度。当振动频率为50Hz、振动自由度为3、振动幅度为0.5mm时,颗粒在铸件型腔中的充型距离取得最大值。与传统铸造相比,离散单元法不仅真实模拟金属液在铸件型腔中的充型过程,实时观察金属液在铸件型腔中的流动情况,而且可以分析多维振动对金属液充型能力的影响。因此,本文研究结果可为离散单元法在多维振动铸件充型过程中的进一步应用提供理论依据。

参考文献:

[1]传海军,刘高峰,杨新强,等.操纵壳体压铸充型和凝固过程的数值模拟[J].铸造,2015,64(02):130-134.

[2]吴士平,王汝佳,陈伟,等.振动过程的数值模拟在金属凝固中应用的研究进展[J].金属学报,2018,54(02):247-264.

[3]王成军,崔骄建.振动技术在金属铸造成形过程中的应用与研究[J].铸造技术,2018,39(10):2240-2243.

[4]孙勇,朱留宪,吴代建.机械振动对AZ31合金充型和组织性能的影响[J].铸造技术,2017,38(12):2936-2939.

[5]戴贵鑫.振动传输对高强铝合金低压铸造缩松缺陷的影响[D].哈尔滨工业大学,2018.

[6]崔骄建.曲轴铸件铸造成型过程模拟及工艺研究[D].安徽理工大学,2019.

[7]胡国明.颗粒系统的离散元素法分析仿真[M].武汉:武汉理工大学出版社,2010.

[8]王国强,郝万军,王继新.离散元法及其在EDEM上的实践[M].西安:西北工业大学出版社,2010.

[9]孙其诚,王光谦.颗粒物质力学导论[M].北京:科学出版社, 2009.