基于传统制造与先进制造深度融合教学方案

郭巍

摘要:高等工科院校培养学生工程训练、工程素质中,机械制造金工实习是非常重要的必修课。为此,必须要注重提高机械制造金工实习的效果。文中提出了基于传统制造与先进制造深度融合的教学方案,希望可以为进一步提高金工实习的教学质量和教学管理水平提供借鉴。

关键词:机械制造金工实习;传统制造;先进制造

中图分类号:F270;F425 文献标识码:A 文章编号:1674-957X(2020)22-0251-03

0 引言

机械制造金工实习是国内高等工科院校培养学生工程训练、工程素质的必修课。学生通过金属工艺学理论课和实践课的学习了解工业制造的历史、应用与工艺。整个课程要通过理论课程加实践的学习并且通过最终的考核才能完成该课程。在教学过程中学生会学习到生产制造设备的操作方法以及典型零件的制造工艺。由于近些年高校招生的连续扩招导致学生的数量急剧增加,从而致使部分课程被调整压缩,所以机械制造实习课程也必须进行相应的改革。原有金工实习单一工种的教学方式已经不适用高等院校建设的发展步伐。“2019年教育部产学合作协同育人项目对接会”于北京召开。教育部高教司司长吴岩作题为《融合发展 协同攻坚——以产教融合推进“质量革命”》主旨报告,为深化产教融合,校企合作、协同育人,加快新工科、新医疗、新农科、新文科建设,推动高校人才培养与产业发展紧密结合,打好“质量革命”攻坚战带来新思路。结合工程训练目前教学情况,针对学生反馈意见及反复调研,决定对现有普铣数铣融合的成功教学经验扩大至金工教学的冷加工环节。本次深度融合包括机械加工(普通车床、数控车床、普通铣床、数控铣床,钳工)、智能制造(检测,智能产线全生命周期)。通过本次深度融合教学方案实施,重点提高金工实习的教学质量和教学管理水平,最终提升程训练中心整体教育教学质量。

1 现状背景

金工实习是一门很重要的配套《金属工艺学》课程的实践类课程,是指导学生学习机械冷加工及热加工制造流程、熟悉机械设计、了解生产管理流程的综合实践类教学课程,但随着近些年数字化、信息化不断融入制造业,以及涌现出新工艺、新技术的学习需求,金工实习基于传统技术的教学理念及设备都呈现出老化落后的现象,不仅制约了实习教学内容的改革和发展,同时也影响师资水平的提升。

机械冷加工的金工实习面临的最大难题是沿用几十年的课程体系与现代人才培养目标的矛盾,主要体现在两个方面:

①实习内容的扩充与教学时间压缩的矛盾,在15年前,车工实习时间为8周(每周6个工作日),学生参与冷加工实习的科目仅为3大类(车削、铣磨钳、数控加工),通过金工实习,学生对机械加工工艺及设备均能达到较好的操作熟练度,并能使用机床及检测工具完成一般精度零件的加工与检测。近几年,随着新设备及新工艺的不断增加,各实验室采取的策略是用广度换深度的办法,将新技术新工艺开发成新的教学内容扩充融入到实习环节中,学生需要学习的知识和技能较十几年前成倍的增加,而实习时间则被压缩到不足4周(每周5个工作日),实习时间减少幅度超过50%,学生能熟悉主要机械加工工艺装备的特点已属不易,还要安排学习新增的环节,教学大纲上只能降低甚至取消了一些传统机床设备的教学环节,而新知识和新工艺也只是走马观花式的学习。

②新环节的开发往往采用在老课程体系的模式下做简单的调整,缺乏系统性、逻辑性,举例说明,中心19年建成精密检测教学环节,建成后只是将其作为一个独立的教学环节,并未与相关实习紧密结合,这种教学方式产生了一种现象,学生在冷加工实习生产中学习常规的质检,又在智能制造实习环节中学一遍精密质检,目前的课程建设只是将新设备和简单零件的加工开发成新实习环节,或者与传统教学环节进行简单的扩充融入,导致许多传统实践教学环节难以深入展开。

2 新课改构想设计

围绕项目任务驱动的教学理念,构建涵盖车、铣、钳、测量、智能制造多工种的深度融合课程教学体系。将项目式任务驱动的教学方式应用于金工实习冷加工的全教学过程,尤其体现高度整合和高效团队合作的课程特征,课程创新点体现在以下两个方面:

①“产品设计、工艺设计、产业前沿科技”的多工种课程设计。

②通过金工实习项目提高学生在机械设计、工艺知识方面的综合素养,拓宽学生学科技能、增强学生对工程设计的全面认识,激发学生的创新思维。

课程采用小班化教学组织形式,金工实习暑期学生总量在2500人左右,2500人为A/B/C/D/E五大组,每组500人。冷、热加工分别承担250人的教学任务。课程构想以冷加工为试点进行推广。

我们对符合多种工艺生产完成的产品进行搜集、分析、整理,最终将开展课程目标载体暂定为:复原达芬奇炮车。

由于炮车的结构和各零件的外观造型非常适合多工种加工工艺完成,所以选择多工种联合工艺作为本次传统制造与先进制造融合式工程训练试点。依据清华大学工程训练中心機械制造实习课程3学分的教学要求,冷加工工艺学习所分配到的课程时间为56学时。在56学时内学生要学习机械加工、工艺知识,并且设计制造投石机。在整个过程中学生要深入学习计算机辅助设计(CAD)、计算机辅助制造(CAM)、机械设计、先进数字化生产及其钳工工艺。最终实现整体机构的装配,完成课程成果展示,进行答辩。

3 深度融合课改规划

本课程参考炮车及构成要素来创建学生团队。团队互相联系,互为条件,互相作用,共同组织、协同项目最终实施。

250名个学生划分成25个项目学习小组,每组10名成员,每个项目小组以项目任务任务驱动的学习方式完成一套炮车设计与生产制造,按照工种划分组员,并且承接不同项目任务。

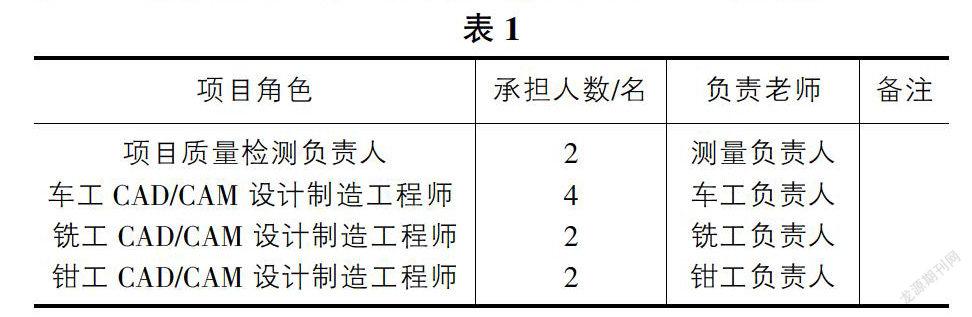

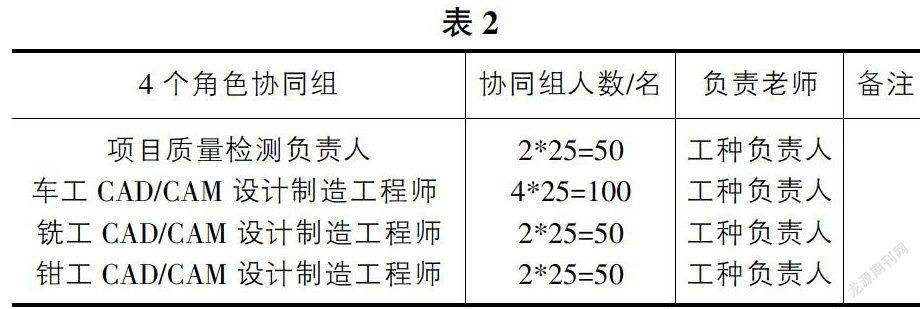

实践学习将10名学员按5个工种划分为5种角色,角色和人员分配分别为(见表1):项目质量检测负责人1名,车工CAD/CAM设计制造工程师4名、铣工CAD/CAM设计制造工程师2名、钳工CAD/CAM设计制造工程师。

每组的角色组成一个协同组,也就是由四个角项目色组成四个协同组(见表2),协同组内互为条件,相互作用共同协作完成各自承担的任务。

各项目角色功能职责:

项目质量检测负责人:主要负责学习产品具体生产工艺,整合现有资源,利用现有的设备,以最合理,最有效,最经济的理念来安排产品生产工艺顺序,并且制作产品生产过程工艺卡片。同时,作为战略组的Team-leader,有必要掌握整个战略组每一位成员的进度情况和阶段性心理思想活动。以便更好的管理整个团队,在不发生任何意外的前提下,有效的完成本次课程内容和任务安排。

车工CAD/CAM设计制造工程师:主要负责学习项目设计车工部分的外观造型设计,使用CAD/CAM软件完成产品造型的工程图以及必要的数控程序;根据实际情况设计产品造型和设定加工参数;并且要与制造工程师进行产品从设计到制造的文档交接和设计说明。

铣工CAD/CAM设计制造工程师:主要学习普通铣床和数控铣床的基本操作,能够按照工艺员工艺卡上的安排完成产品的实际生产制造;区分普通铣削工艺和数控铣削工艺,熟练掌握两种制造工艺的基本原理和应用方法;了解毛坯零件裝卡方式,刀具类型;与CAD/CAM工程师交流设计要求,获取并上传文档程序;熟练掌握测量零件的几种常用工具,如游标卡尺、内径千分尺、高度尺等。

钳工CAD/CAM设计制造工程师:主要学习装配相关知识,能够将各工种零件进行最终装配。

课程时间安排如表3。

项目实施过程评价办法如表4、表5。

项目制造零件图如图1所示。

项目零件整体装配效果图如图2所示。

4 结语

通过深度融合课程的实施,能使学生系统掌握产品的全生命周期,更懂得工艺文件的编写、制定及项目实施过程中过程管控及精益管理。融合项目的实施凝练了高校实践类课程的精华,以点盖面辐射其他工种及实验室积极探索融合项目开发。

参考文献:

[1]杰根斯工装夹具产品目录.

[2]吴明友.数控铣床实训教程[M].化学工业出版社,2004.

[3]王桂林,林金朝,胡学刚.产教融合下新工科IC人才培养路径探索[J].中国高校科技,2019(5):41-45.

[4]赵国勇,董爱梅,赵彦俊,等.新工科背景下机械类本科生毕业设计环节建设探索[J].产业与科技,2019,18(7):248-249.