工业互联网背景下数字化车间的应用研究

乔大伟

摘要:当前,智能制造在机械加工中已经大大推动了工业的变革,未来将是一个强调个性和定制化的全新时代。数字化车间也逐步规范化,标准化。2019年国家颁布了工业《数字化车间术语和定义》和《数字化车间通用技术要求》两项国家标准。在工业互联网背景下,以数控技术为核心融合信息技术、自动化技术、互联网等多种技术的数字化车间更新了行业和企业的生产理念和生产模式。

关键词:数控技术;数字化车间;工业互联网

中图分类号:TP273;TB497 文献标识码:A 文章编号:1674-957X(2020)22-0184-02

0 引言

随着“工业4.0”及中国制造2025规划的概念的提出,未来的工业及制造业都将更高效和更灵活,智能设备的操作维护及更新换代更为方便。为此,国家制定了相关的国家标准,旨在实现数字化车间术语的规范化和技术要求的统一化,实现数字化车间规范建设和智能制造体系的完善,推进智能制造高质量发展。

1 数字化车间

数字化车间是智能制造的核心组成部分,它融合了数控技术、信息化技术、自动化技术及人工智能技术。以工业自动化生产制造系统为硬件基础,结合现代工业控制系统中的各项基本技术与应用,同时利用局部网络或互联网等技术把传感器、控制器、执行机构、人员和物品等通过新的方式联系在一起,形成人与物、物与物相联,实现信息化、远程管理控制和智能化的网络,实现基本的物联网功能,有机的把各个独立单元进行组合,优化成具有一定创新性、先进性的智能集成自动化系统。

1.1 数字化车间标准体系分析

数字化车间标准体系框架可以分为四个层面,第一层是基础标准,主要包含了术语和定义,通用技术要求和参考模型;第二层是方法标准,涉及到数字化车间的建设规范,虚拟仿真要求,工艺部局要求,MES(制造执行管理系统)/ERP(企业资源计划)技术要求,安全技术要求等;第三层是应用标准,是第一层和第二层在特定行业或领域的应用,例如:汽车行业的数字化制造车间,航空行业、船舶行业、铁路和交通行业等;第四层为支持标准,例如:工业控制网络通用技术要求,智能制造装备集成信息模型,离散制造能效数据模型,离散制造能效评估方法,智能化产品通用技术要求,智能制造安全保障系列标准等,这些对第二层方法标准起到支撑作用。

1.2 数字化车间体系结构分析

数字化车间的体系主要分为基础层、执行层和管理层三个方面的内容,管理层,基础层包括制造设备和生产资源,它与制作运行管理中的车间计划调度、工艺执行与管理、生产物流管理、生产过程质量管理、车间设备管理等内容进行车间信息交互,最后,集合管理层的企业资源计划和产品生命周期管理等内容实现企业的信息交互功能。

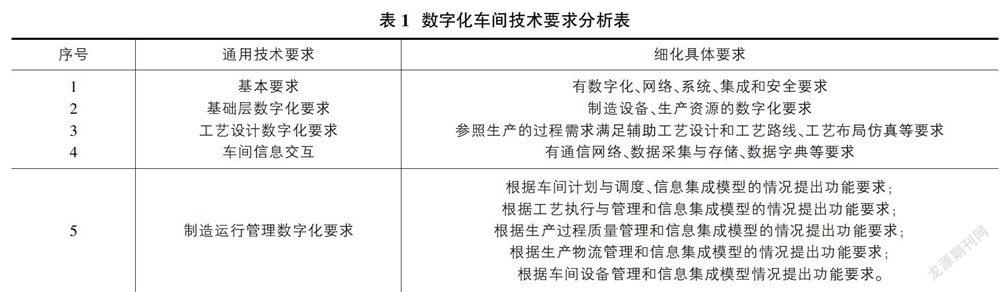

1.3 数字化车间通用技术要求分析

数字化车间要求分为:基本要求;基础层数字化要求;工艺设计数字化要求;车间信息交互;制造运行管理数字化要求五大要求。详细要求见表1。

2 数字化车间建设的必要性

首先,是工业机器人的大量使用。据国家统计局数据显示,从2015年至2019年,中国工业机器人的产量从3.29万套增至18.69万套。今年上半年,受疫情的影响,工业机器人的产量在9.37万套,行业对需求产量减少,增速放缓。企业通过数字化车间的建立,构建智能工厂,借助工业互联网逐渐打造出智能制造的雏形。

其次,是技术人才的需求。当前企业对技术人才的需求从数控加工的操作员逐步面向数控技术的编程、设备维护的人员发展;对工业机器人的应用,出现了淘汰大批流水線的操作人员,同时大量需求机器人应用技术人才。例如:机器人组装、售前、售后技术人才,工作站的开发、安装、调试人才,以及机器人工作站的调试维护和操作编程等综合技术人才。

最后,数字化车间是组成数字工厂的基础,也是智能制造的主要阵地。对于不同行业,对技术要求可能会有差异,归纳一下,数字化工厂应当具备以下六个方面的特征:第一,是建设覆盖全场的自动化调度、控制及执行系统,实现对整个工艺过程的监控。第二,是通过工厂的网络平台完成生产数据的同步采集,及时掌握生产运行的情况,实现生产环境和信息系统的无缝对接,提升管理者对生产现场的监控能力。第三,是通过模块化和其他方式实现生产系统的柔性化改造,与多种生产工艺进行匹配。第四,提供可视化服务,把生产工艺、各类设备信息、计划、应急、安全等功能进行集成,供生产操作人员和管理人员进行业务数据分析展示。第五,信息集成平台的建设,以生产信息化管理系统为核心,贯穿企业经营管理和生产过程的实时信息数据的收集,构建一个完整、可靠地的平台。最后,利用工业互联网对企业数据库进行集中存储和数据分析,完成对企业决策层的风险预警,提供科学的决策。

3 数字化车间的有效应用途径

3.1 统一标准,合理规划

在数字化车间的建设前,按照国家制定的相关标准结合企业自身特点进行科学合理的方向确定,从而细化数字化车间的体系建设方案。围绕数字化车间的体系建设,以理论模型作为理论为依据,结合工业、信息化管理模式有效提高实施的系统性;提升数控机床、自动化设备、计算机智能终端的接口实时通信,从始至终把各类信息流贯通车间的生产、检测和监控;利用人工智能技术优化各个制造过程,做好相互之间的衔接;最后是运用互联网技术,实现数字化车间的工业互联网的连接,达到工业和互联网的结合。

3.2 科学改进硬件设备

通过发展市场需求量大的功能性机器人,发展机器人本体及核心功能部件的研发生产,培育配套协作的生产企业,努力研发机器人关键零部件,加快提升工业机器人的研发与设计、生产与制造、系统与集成、终端与应用等一体的数字化车间硬件设施。

提高数控机床的精度和多轴数控机床的功能,系统引导工厂通过整体改造,针对性更换机器人、自动化代替人工作业改造。不但要实现四减(减员、减能、减耗、减污)还要实现四增(增效、增质、增量、增智)。

接入工业互联网,建立工厂智能设计网络平台,推进资源网络共享、探索协同作业,基于3D模型设计、VR、仿真加工等智能化设计软件,构建基于产品的参数和数据管理系统,实现相应及时、动态调整、创新流程的设计研发体系。

3.3 对高职院校人才的培养的新要求

随着数字化车间的建设,对相关专业的技术技能型人才的需求也逐渐增大,高职学校面对企业转型升级所带来的巨大人才需求的缺口也应当及时调整人才培养方案的内容。从高职院校的角度来看,一方面应用型本科类学校不能完全满足企业的需求,高职(技术)学校可以通过对专业人才培养方案的改革和升级提高学生的专业对口就业率,满足校企融合,校城融合发展的目的。具体的操作层面如下:

第一,提炼岗位技能职业素养。

对涉及到的信息、自动化、机械制造、物流管理等多个技术领域提炼工作岗位和对应的技术技能,突出数字化车间中的岗位技能和岗位要求。

智能制造和數字化车间对技术人员需求不只停留在专业水平和技能高低。对职业素养也有要求:人员对自身有客观的评价,对个人的自主学习能力、工作的积极性、创新精神、主人翁精神、奉献精神都有很高的要求。

因此,在提炼人才培养时,需要把创新能力、协作能力、沟通能力、学习能力以及责任感纳入其中。

第二,整合专业资源。

由于数字化车间的应用涉及到的专业多,对专业的师资、专业核心课程、专业实习实训设备按照智能制造发展方向和数字化车间的国家标准进行重新调整,满足教学要求。完善校内“智能制造车间或数字化车间”的教学实践场地的建设;整合数字化车间涉及到的相关的线上和线下的教学资源,提炼智能制造专业所需要专业课程和相关知识,通过进一步的专业核心课程和后续的实习实训实现培养目标;组建校企、校城混合双师教学团队,可以共同协作,承担专业相关的核心课程,完成理论教学和实践教学工作;寻求高水平的企业作为相关跟岗实习和顶岗实习的单位,让学生得到一个较好的技能的延伸学习。

第三,专业实训平台的建设。

针对智能制造专业校内实训的建设,我校机电工程系智能制造教研室于2018年开始建设了智能制造手电筒生产系统,应用了可编程逻辑其控制(西门子系列PLC),变频器,伺服系统,步进电机,工业机器人(FANUC LR MATE 200ID机器人、ABB工业机器人、那智机器人、ESTUN工业机器人),远程I/O模块,激光打标机,数控机床。总控系统运用站点通过PLC,人机界面触摸屏进行下单处理,通过上位机通讯控制各工作站工作,工件经过环形线体输送到各工作站,最后通过AGV小车对成品进行入库管理,完成整个生产流程。系统可以模拟手电筒的工业生产的全过程,从仓储、加工、装配、包装到入库的过程,展示了智能制造生产中的各项基本技术的综合应用,涵盖了数字化车间各种先进控制技术和特种加工技术,融合了光、机、电、气以及信息技术一体化、物流管理、工业造型、物联网传感技术、机器人、视觉图像识别、数控加工、模式识别、艺术设计等综合型研究平台。可以实现十一个完整的实训课题。

4 总结

本文针对在工业互联网背景下,数字化车间的应用进行了分析。除了在技术层面的探索研究外,企业内部,基础教育、高等职业教育都引发一系列的变革。根据数字化车间的国家标准和工业互联网组建数字化工厂要求,结合当前高职教育现状,提出了智能制造专业课程设置、人培制定的几点建议,为深入践行习近平总书记关于工业互联网第四次工业革命的要求,为实现中国制造,打造工业互联网创新发展新格局而共同努力。

参考文献:

[1]GB/T 37393—2019,数字化车间通用技术要求[S].

[2]车间智慧质量解决方案助力智能制造[J].智能制造,2019(06).

[3]朱骥.机器人数字化车间工业智能制造新模式探讨[J].卫星电视与宽带多媒体,2019(22).

[4]董文波.浅谈智能制造背景下高职院校专业建设方案.科技视界,2020(23).