基于生产线平衡的瓶颈改善研究

黄云笑

摘要:生产线是人和机器的有效组合,其包含的各道工序必须配合良好、柔性均衡,才能发挥应有的作用。本文以某企业生产线优化方案为例,介绍生产线平衡基本概念,并针对其瓶颈工序进行识别与分析,结合精益生产ECRS手法进行改善,提升生产线效率。

关键词:生产线平衡;瓶颈工序;ECRS

中图分类号:F273 文献标识码:A 文章编号:1674-957X(2020)22-0178-02

1 生产线相关概念

1.1 生产线定义

生产线作为基层制造系统,是生产过程在空间和时间上的合理组织形式,其性能对企业整个生产制造体系具有举足轻重的作用。基本原理为“功能分解,空间上顺序依次进行,时间上重叠并行”,根据相应产品的工艺顺序对生产工位进行排列,并使产品按照设定的速度连续依次進行加工,直至作业完成。

1.2 节拍

节拍定义:生产线上连续出产两个相同制品的时间间隔。

1.3 生产线平衡及平衡率计算

生产线平衡,对于特定的产品,确认好其生产节拍,根据生产节拍配置各工站的工作内容,在保证工序之间先后顺序的前提下,使各个工站分配到的工序时间尽量接近或等于节拍,且各工序的时间损失最少和比较均匀。

生产线平衡率是指将产线所包含的必要作业工序分配至各个工位的平均程度,是用来衡量生产线平衡的优劣标准,生产线平衡率越高,说明生产线生产的越合理、高效,而提髙生产线平衡也是企业提升其生产能力及效率的重要方法之一。

1.4 瓶颈工序

“瓶颈”通常指一条生产线中生产节拍最慢的环节。广义来讲,瓶颈是指整个生产线中制约产出的各种因素的统称,如具有最大负荷率的工序、产出综合效能指标的最小值对应的设备、计划期内负荷高的工序、影响按时交货程度最大的制造单元等等。生产线上存在的瓶颈工位,不仅限制了产品产出的速度,并且还会影响到其它工位生产能力的发挥。

1.5 空闲时间

空闲时间包含了人与设备的时间,是指生产系统在计划的工作时间里没有执行有效工作任务的那段时间。当一条生产线中各个工序的节拍不均衡时,瓶颈工序以外的其它工序就会产生空闲时间。

2 某企业生产线问题分析

2.1 产线工序介绍

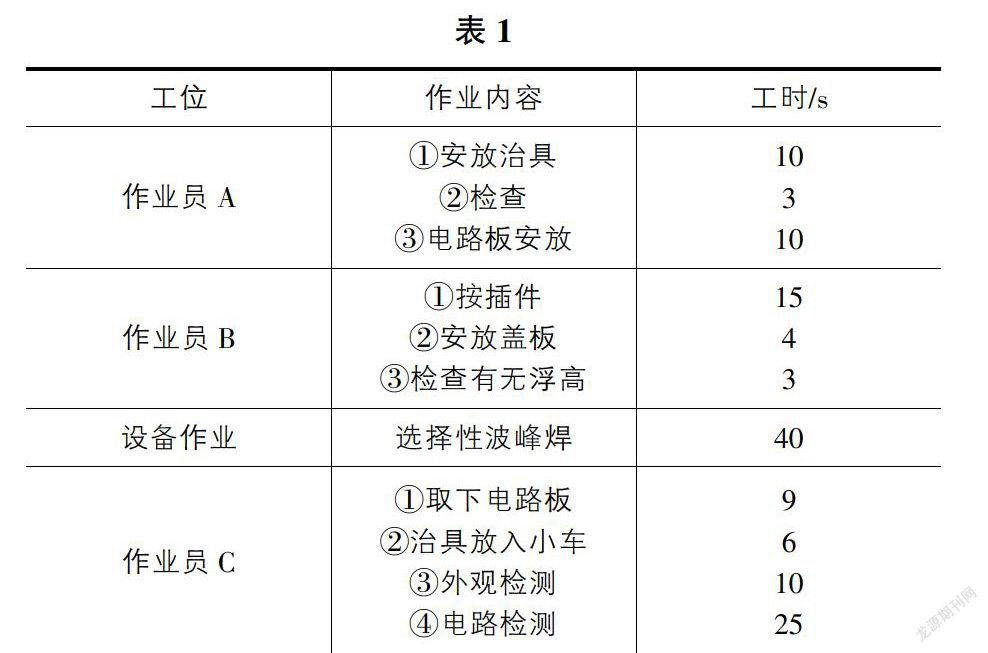

该产线由三个作业员与一台设备组成,工序内容如下:

作业员A:①安放治具,将治具从AGV小车取出,正确放置于导轨上;②检查,对电路板进行检查,是否有漏铜、破损等情况,一旦发现异常上报给组长或其他管理人员;③电路板安放:将检查完后的电路板放置于治具上;将治具推动至下一工位。

作业员B:①按插件,将各插件按入相应的插件孔;②安放盖板,将治具盖板合上;③检查有无浮高,检查治具盖板是否安放到位,插件是否安装到位,有无浮高现象;无异常,移动治具,进入下工位。

设备作业:选择性波峰焊,产品在设备中经过一系列自动加工过程直至完成,治具被推出。

作业员C:①取下电路板,打开盖板取下电路板,将电路板从治具中取出;②治具放入小车(AGV小车将治具送回初始位置);③外观检测,对电路板进行外观检测是否存在漏焊、连锡和浮高等现象;④电路检测,利用对应治具对电路进行电路检测。

各工位时间如表1。

由表1可知,作业员C作业时间最长,明显高于其他各工位的作业时间,将其作为当前生产线的瓶颈节拍。产线工作站的数量为4个,各个工站时间总和为143s,根据以上数据计算当前生产线的平衡率:

2.2 产线问题点分析

一般而言,当企业的管理水平与技术能力处于一个较理想状态时,其产线的生产平衡率在90-100%之间,符合“一个流”生产的原则要求;企业生产平衡率在80-90%时,其制造系统中的工装夹具、机器设备或工艺流程等方面就还有进一步改善的空间;而对于生产平衡率在60-80%的企业,则需要运用科学的管理方法对工艺、现场以及人员作业进行相应的改善。作业员A、B两个工位的作业时间明显较低,说明产品的在制品到达作业员A、B工位时,由于操作用时较少,工位的工人就有了空闲时间,这是不合理的现象。且该产线生产平衡率为67.5%,说明产线还存在着明显的改善空间。

3 生产线优化改善方案

我们已经了解生产线主要问题是作业员A、B空闲较大,而作业员C由于工序较多且操作复杂,其耗费时间长。下面就主要从作业工序调整和人员分工调整两个方面对该产线进行改善。

在运用ECRS原则进行改善时,一般情况下,会取消对象,而对时间、场所和人员等进行合并或重排,对方式方法进行简化。

取消(Eliminate)——取消是最优的改善,取消全部或部分工序,或者考虑替代某些工序,实际上也属于取消。取消作业员A工位的安放治具工序,改由水蜘蛛进行操作;取消作业员C的取下电路板、将治具放入小车工序,也改由水蜘蛛进行操作。取消后作业员A时间为13s,作业员C作业时间为35s。

合并(Combine)——对于两个或多个无法取消的工序,特别是对于工序不平衡或者生产线上忙闲不均的情况,考察其是否能够合并为一个工序。将取消部分工序后的作业员A,作业员B工位工序进行合并,由一名熟练的操作员完成上述操作,合并后该工位时间35s。

重排(Rearrange)——也称为替换,即对不能取消或合并的工序,通过进行改变其工序过程或调整标准工序进行重新组合。检查有无浮高是对按插件和安放盖板是否到位的检测,如不进行可能造成大量未操作到位的产品流入下一道工序,出现大量次品,同时对问题分析造成影响。

简化(Simple)——工序在经过取消、合并、重排后,在对其进一步研究分析,使现行工序过程更加简化。

改善后各工位时间如表2。

经ECRS调整后作业员1工位作业总时间为35s,选择性波峰焊机作业时间依然为40s,作业员2工位作业工序总时间也为35s。选择性波峰焊机工作时間40s为整条生产线最长作业时间,因此选择性波峰焊线生产节拍为40s。计算改善后生产线的平衡率:

经过调整,该产线工位从4个减少到3个,作业员由3个减少到2个;节拍时间由50s减少到40s,减少了10s。改善后的流程程序更加合理有效,通过导入水蜘蛛,削减了作业员不必要的工序并动作的强度,减缓了工作疲劳,减少了作业时间,提升产线效率;将原作业员A、B工位合并,减少了一名作业员以及不必要的等待时间,同时使作业工序更加连贯;改善后的线平衡率和改善前的线平衡率相比,从67.5%提升到91.7%,提升了24.2%,大大降低由于工序不平衡导致的浪费,提高了生产线效率并节约了人力成本。

经过分析以及改善,该产线的生产平衡达到了91.7%,其管理水平与技术能力已属于较理想状态,符合“一个流”生产的原则要求。

4 小结与展望

随着市场的不断变化与外部竞争的日益加剧,生产效率越发成为企业的赖以生存的根本,如何提升效益减少成本成为每个企业日思夜想的难题。在质量为先前提,最少的投入获取最大的效益是每个企业苦苦摸索追求的。企业在实行精益生产时不光要运用其中的一些工具和方法,更要重视精益生产理念本身,需要结合各部门、生产车间面临的实际问题,切实开展精益文化宣导与培训,建立完善的精益系统,并彻底贯彻执行、跟进、坚持。

参考文献:

[1]李成洋.精益生产在单件小批量生产企业中的应用研究[D].吉林大学,2015.

[2]刘利吉.加快发展我国SMT产业[J].世界电子元器件,2002.

[3]庄永华.精益生产在B公司的应用研究[D].苏州大学,2014.

[4]张晨威.某装配车间生产线平衡问题研究[D].沈阳工业大学,2017.

[5]Scholl A.Balance and sequence of assembly lines[M].Heideberg, Germany:Physica-Verl,1999.