改进HR3C钢在高温环境下焊接工艺方法

费江河

摘要:我公司四期#7、#8机组为2台660MW超超临界机组,受热面末级过热器、末级再热器出口过渡段管屏材质为HR3C钢。HR3C钢采用镍基焊丝YT-HR3C焊接,由于母材和焊接材料的合金成分很高,受热面环境温度较高造成管材温度过高、焊接操作等都存在很大的难度,焊接过程中极易出现焊缝根部接头的氧化缺陷质量问题。通过对出现的质量问题进行汇总分析,找出影响焊接质量的主要原因,并针对出现的主要问题,制定专门的改进工艺方法,为能在今后现场检修焊接作业按照改进的焊接工艺进行施焊,积累了一定的经验,取得了很好的效果。

关键词:HR3C钢;焊接工艺;改进;高温环境

中图分类号:TG457.11 文献标识码:A 文章编号:1674-957X(2020)22-0086-03

0 引言

焊接质量是火力发电厂受热面检修焊接作业质量关键环节之一,HR3C钢分布于锅炉受热面的末级过热器(末级再热器)出口过渡段管屏中,焊接质量的好坏直接影响到机组的安全运行,同时也体现检修焊接任务作业的焊接技能水平。受热面内部结构错综复杂、管排排列密集,管排间距排列小且使用的材料其含Cr量较高,焊缝金属熔敷粘度比较大,铁水流动性差,焊接性比较差,焊接时要是氩气保护不好极易出现焊缝根部接头的氧化、发渣等缺陷。因此比以往在锅炉受热面检修焊接作业中焊接质量相对偏低。此外HR3C钢含合金元素多,如果焊接环境温度过高、管材温度过高、氩气保护效果不到位、焊接接头层间温度控制不好,全氩施焊防风措施效果不好,施焊过程中金属极易发生氧化、发渣。为提高我公司四期#7、#8机组末级过热器、末级再热器HR3C钢焊接工艺方法,焊工班专门成立受热面末级过热器(末级再热器)焊接质量攻关技术QC质量小组。目的是确保四期末级过热器(末级再热器)HR3C钢焊接接头一次无损检验合格率达到95%以上,为整个受热面焊接接头质量提供有利保障。

1 HR3C钢的性能及焊接材料选择

1.1 HR3C钢的性能

HR3C钢管是日本住友金属钢管株式会社的商品名称是上个世纪90年代研发的新型奥氏体耐热钢。它是在25Cr-20Ni(TP310)的基础上添加了一定量的铌和氮,使钢的高温持久强度、蠕变强度得到了很大的提高,是抗烟气腐蚀和内壁抗氧化性能更优异的奥氏体耐热钢。

1.2 焊接材料选择

由于HR3C钢中的合金含量在40%以上。所以HR3C钢的电阻大、热传导性差,焊接的铁水粘稠,给焊接带来了一定的难度,容易产生焊接缺陷。

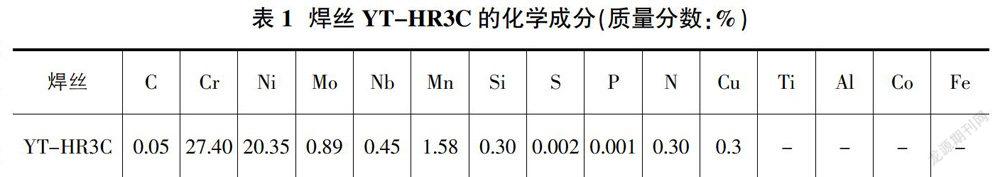

为了保证焊接接头的质量,选用与之匹配的焊接材料和通过焊接工艺评定确定合适的焊接工艺是至关重要的,日本住友金属熔接株式会社YT-HR3C焊丝是与HR3C相匹配的产品。焊丝YT-HR3C的化学成分见表1。

2 HR3C鋼的焊接工艺

由于机组停运检修时间较短,锅炉受热面内部环境温度很难降至焊接允许范围内,更换缺陷管难度很大。HR3C钢小管在焊接过程中由于焊接环境温度较高、管材温度过高造成钢管内部充氩保护效果差,极易形成氧化、发渣缺陷。因而应注意控制环境温度对HR3C钢小管的影响,控制施焊过程中的焊接热输入量及焊层之间温度。为了防止施焊过程中焊接接头发生高温氧化等缺陷,只能加强氩气流量对焊接时液态金属的保护效果,来降低焊接热输入量、层间温度、施焊作业环境温度、焊接管材温度的工艺方法和工艺措施。结合现场检修焊接任务作业实际工作情况,采用了金属熔池体积小、焊接线能量较小的手工钨极氩弧焊焊接工艺方法以及确保焊接接头层间温度低的短焊道和间断焊方法。在施焊过程中,一般应控制层间温度不大于150℃。如果焊接的焊接接头层间温度越高,施焊操作就越困难,焊接接头的填充金属厚度越来越厚,其结果就是焊接接头达不到合格的机械性能,所以施焊时必须严格控制焊接接头的层间温度,一旦出现上述焊接质量症状,必须立即停止施焊,待焊接接头层间温度降下来之后再继续施焊。另外为了防止焊接时高温区合金元素的氧化现象发生,在整个施焊过程中要进行对管材内部必须充氩气进行保护,才能使打底的焊接接头根部得到良好和有效的氩气保护,防止焊接接头根部金属和母材金属的氧化,获得良好的焊接接头根部焊缝的形成和符合要求的机械性能。

HR3C钢小管在环境温度较高施焊操作过程中容易出现焊接接头金属根部的氧化、发渣和接头的内凹等缺陷。HR3C钢在施焊时,因Cr的含量高,熔化的液体金属发粘、发稠、流动性比较差,张力也大,较为突出。小径管内部充氩采用在坡口边缘充氩,关键在于降低施焊时环境温度对HR3C钢小管的影响、充氩装置制作、气室密封的气密性保证、充氩过程中氩气流量大小的控制、气室内部氩气量紊流的控制。

采用可溶性较高、柔软性较好的水溶纸(或卫生纸)对管材两端管口进行三层封堵,而且封堵层距离各端管口的距离约为200~300mm。这样会形成严实的密封的小气室,有效防止氩气流失,保证管内氩气的存储量;采用筛网型手工氩弧焊把制作专用充氩装置,这样既能确保焊接接头根部充氩保护效果,防止焊接接头根部金属发生氧化,又能保证焊接接头根部的接头成型良好,消除焊接接头根部接头的内凹缺陷。由于受热面停炉时间较短,管子、环境温度过高、影响管子内壁充氩保护效果,为确保管子内部充氩保护效果,先用纯净水沾湿抹布,抹布湿度为不滴水为宜,缠绕在两侧管子距离坡口150~200mm处,强制将管材温度降至室温可焊范围内方可充氩施焊。使HR3C钢管焊接作业工作优质、高效地完成。

3 焊接工艺流程

焊接设备和工器具→焊接材料→焊前准备→焊接过程及注意事项→焊后检查。

4 焊接设备和工器具

①焊接设备采用具有高频引弧功能的焊机YC-400TX,其焊机容量应满足焊接规范参数的要求。

②氩弧焊枪选用筛网型手工氩弧焊把SQQ/85°-160A。

③氩气减压器应选择气压流速稳定、调节灵活、指示准确的表,其产品质量和特性应符合国家标准YX-251A。

④氩气输送应选用材质柔软、耐磨和无裂纹的橡胶软管,并在使用前检查有无漏气现象。

⑤焊接电缆应选用焊接专用焊接电缆。接头应接触良好,电缆应绝缘良好、无破损。

⑥坡口和焊缝尺寸的测量应采用专用的焊口检测工具。

5 焊接材料

①由于奥氏体耐热钢高温液态金属粘度大、流动性差,给焊接操作带来一定的难度,为改善焊接操作性能和外观成型,选用了日本住友金属熔接株式会社生产的镍基焊丝YT-HR3C,直径为2.4mm。焊丝YT-HR3C的化学成分见表1。

②氩气使用前应确认出厂合格证明,其纯度必须保证在99.99%。

③所用钨极选用铈钨极,直径Φ2.5mm。

④氩弧焊丝、氩气和钨极等焊接材料质量,应符合国家相关标准的规定。

6 焊前准备

6.1 坡口制备

①单面坡口的制备角度推荐为:30~35°;焊口组对时间隙推荐为:2.5~4mm;坡口的钝边推荐为:0~0.5mm(注意清除毛刺时不要破坏坡口的尖角,根据实际工作经验可不做钝边预留)。

②坡口制备及修整时应使用专用工具。

6.2 坡口清理

组对前将制备好的坡口表面以及内外壁两侧各15~20mm范围内的水、油、垢、漆、锈和氧化层等杂物彻底打磨清理干净直至露出金属光泽,并采取有效措施防止奥氏体和铁素体接触。

6.3 焊口组对

①对口前应先检查被施焊部位及其边缘各20mm范围内有无不允许缺陷(如:裂纹、重皮等缺陷),确认无缺陷遗留后方可进行焊口组对。②焊口组对时,管子应用对口钳固定牢固,以防产生焊接角变形和附加应力。③为防止焊接过程和焊后产生裂纹,在焊口组对过程中严禁强制对口。④对口时一般应做到管材内壁平整对齐。如有错口现象,其局部错口值不得超过管材壁厚的10%,且不大于1mm。⑤对接管口端面应与管子中心线垂直,其偏斜度不得超过0.5mm。⑥在焊接前应检查焊口组对质量,不符合要求时不得进行下道工序。

6.4 焊口点固

①焊口定位点固焊时,焊接材料的选用、焊接工艺方法和焊工技能水平条件必须与正式施焊时一致相同。②点固焊和正式施焊过程中,禁止在管材表面随意引弧或实验电流。③为了避免施焊过程中因焊接接头产生根部缺陷,应尽量减少焊接接头的数量。对口钳调节到适当位置后,焊工尽可能采用较长的焊接点固点,在管子上对称点固焊两点,焊缝长度可达到10~15mm,不影响正常焊接工作即可。④点固焊时,坡口内侧焊道的金属填充厚度应尽量要薄,但要保证焊接接头根部尽可能凸出,以有利于下一个接头。⑤点固焊后,应对焊点进行检查,如发现焊接缺陷应及时将焊点用专用工具清除,并重新进行点固,经检查确认无缺陷后方可焊接。

6.5 充氩保护

为防止根部氧化,应在焊接过程中对管材内部进行充氩保护,充氩保护可参照以下要求进行:

①充氩保护范围要以管材坡口中心为准,每侧各200~300mm处,用可溶性较高、柔软性较好的水溶纸(卫生纸)做成密封气室,采用筛网型手工氩弧焊把制作的专用充氩装置,从坡口间隙中进行充氩。

气室制作要求:

1)采用水溶纸封堵于焊口内侧的两端,充当氩气室的水溶纸的边缘距离管段坡口边缘处不小于150mm,同时,水溶纸的直径应大于管道内径约60mm。2)水溶纸在每侧管子内封堵三层,这样能更好的阻隔管子内的穿堂风,减少管子内部穿堂风对氩气室的侵入,增加氩气室的气密性。

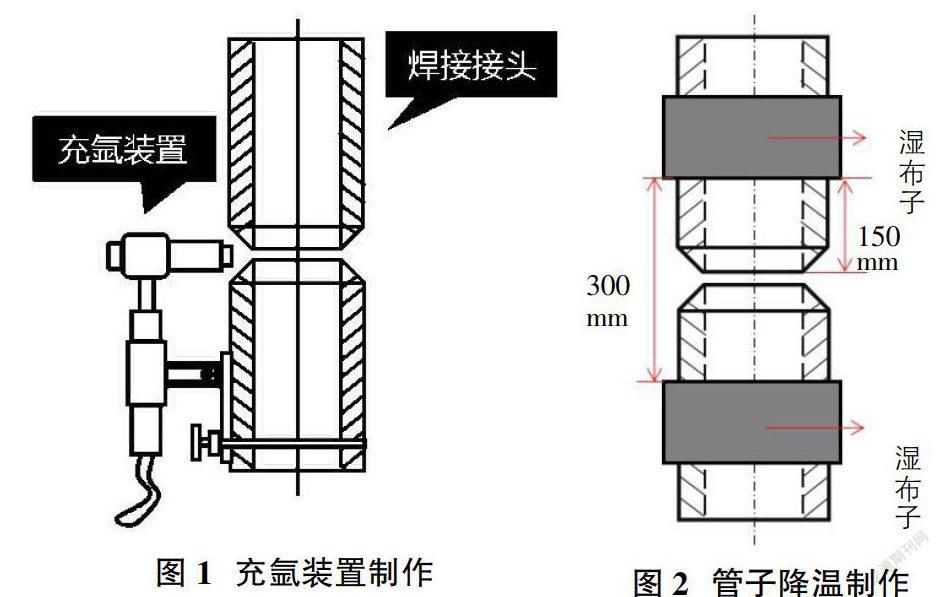

充氩装置制作要求(见图1):

1)采用筛网型手工氩弧焊把制作的专用充氩装置,从坡口间隙中进行充氩。2)自制充氩装置能方便的调节角度,以便适用现场焊口位置,方便焊工操作施焊。3)自制充氩装置能提高焊工操作工作效率,减少人员浪费。4)自制充氩装置比传统气针式充氩装置输出的气流稳定均勻,氩气充满度较好,气流大小调节方便。

②由于受热面停炉时间短,管子、环境温度过高、影响管子内壁充氩保护效果,为确保管子内部充氩保护效果,先用纯净水沾湿抹布,抹布湿度为不滴水为宜,缠绕在两侧管子距离坡口150~200mm处,强制将温度降至室温可焊范围内方可充氩施焊(见图2)。

7 焊接过程及操作注意事项

在施焊过程中应采用红外测温仪或其它测量器具测量层间温度,其层间温度应严格控制在150℃以下。在熔化良好的状态下,采用小的线能量和较快的焊接速度,焊层厚度不应超过焊丝直径。焊接中应将每层焊道接头错开,并确保焊道平滑过渡,避免出现死角以利于次层焊接。注意清理焊道之间和焊层之间的表面氧化膜和表面浮渣,经自检合格后方可进行次层的焊接。

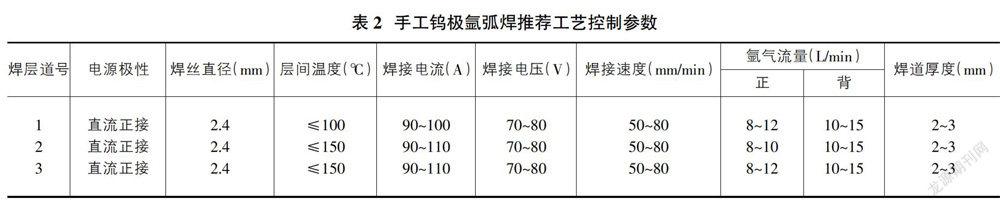

焊接前必须对其所选用的焊接参数进行工艺评定验证,采用手工钨极氩弧焊焊接工艺方法,HR3C钢推荐施焊过程中的工艺控制参数见表2。

7.1 打底层焊接

①引弧:在管材坡口内部边缘采用具有高频引弧方式的焊机进行施焊引弧。②焊接方法:引着电弧后迅速将电弧压低至焊接接头金属熔池表面1~1.5mm处,并迅速将其移到坡口的钝边处,略做小幅度上下摆动,使坡口两侧金属充分熔化并形成清晰明亮的熔池后,送丝时按锯齿型运条方法进行施焊。其中,氩弧焊打底优先选用内填丝法,焊丝端头始终停留指向熔池上部,略微靠近管材内侧处。这种施焊方法有利于确保焊接接头根部焊透并可有效防止焊接接头产生内凹缺陷。③收弧:收电弧时应先减慢施焊速度,然后将焊接接头熔池填满,把电弧迅速移至坡口另一侧,逐渐减少焊丝对焊接接头的填丝量,快速前移并按下控制开关启动衰减装置灭弧。

7.2 填充盖面

①填充盖面焊接时尽量用小电流小规范,在施焊过程中应采用红外测温仪测量层间温度,其层间温度严格控制在150℃以下,有利于得到合格的金相组织。②焊接中应将每层焊道接头错开,并确保焊道平滑过渡,避免出现死角以利于下次层的焊接。③施焊过程中,施焊时存在对前层焊接接头金属的二次熔化,所以层间施焊时管材的内部还必须保持氩气量的充分保护状态,以避免焊接接头根部过烧。填充层至盖面层时不需要对管材内部进行充氩保护。④因管材的壁厚不相同,采用手工钨极氩弧焊焊接工艺方法时,现场施焊焊接接头的位置多为横焊口。因此,可根据管壁实际厚度盖面采用多层多道焊接。每道焊缝焊接完毕,加强焊缝层道间的清理,经自检合格后方可进行次层的焊接。

8 焊后检查

①必须按规范要求进行对焊接接头100%外观自检,发现缺陷及时处理。②外观符合规定的焊接接头,方可按规定进行RT无损检测。

9 焊后返修

①焊接接头外观检查不符合标准时,应及时打磨修整。②经无损检验不合格的焊接接头,可进行局部挖补返修,根部缺陷宜割口重焊。③返修的焊口,同一挖补部位不得超过两次,否则应割除重新组对焊口进行焊接。

10 结语

本工艺解决了我公司四期#7机组660MW超超临界机组中,应用的新型奥氏体耐热钢HR3C采用镍基焊丝YT-HR3C焊接的技术难题。从降低环境温度、管材温度对管材施焊的影响、制备坡口、封堵管口、内部充氩保护等各方面形成了有效的焊接方法、工艺措施。焊接方法新颖、独特,整个焊接工艺过程处于高效、稳定、安全、优质的可控制状态,确保了焊接接头根部充氩保护效果,防止了焊接接头根部发生氧化、发渣等现象;又保证了焊接接头根部接头成型良好,消除了由于环境温度、管材温度造成焊接接头根部接头的氧化缺陷。提高了检修焊接任务作业的生产效率,保证了焊接任务作业的有序进行,确保了焊接工艺质量。

受热面末级过热器(末级再热器)HR3C鋼小管的焊接自2019年5月15日按改进的焊接工艺实施后,6月23日班组QC质量小组对末级过热器、末级再热器HR3C钢小管径的焊接接头质量进行了检查,对按照新工艺方法焊接的焊口一次无损合格率进行了统计,共计焊接接头为40道,不合格焊接接头数为0个,杜绝了焊缝金属根部接头的氧化缺陷现象的发生,合格率为100%,大大超出预期效果。

参考文献:

[1]张佩良.火力发电厂金属管子材料及新型电站用钢焊接[M].三版.东北电力科学研究院培训,2009.

[2]DL/T 869火力发电厂焊接技术规程.国家能源局,2012.

[3]火力发电厂燃煤机组金属监督标准.中国华能集团公司,2015.