基于UG取料支架强度分析与仿真加工

王耀

摘要:取料支架是跳线检测装置中气动吸盘与活塞杆的连接件,使用UG对其轻量化设计与仿真加工,能提高零件的可行性。结果表明:采用镂空结构设计的6061铝材取料支架,应力和变形量符合工作要求;零件加工工艺合理,刀具轨迹佳,仿真加工效果好。

Abstract: The recharging support is the connecting part of pneumatic suction cup and piston rod in the jumper detection device. UG software is used to design and simulate its lightweight, which can improve the feasibility of the parts. The results show that the stress and deformation of the 6061 aluminum reclaiming support parts designed with hollow structure meet the working requirements. The machining process of the parts is reasonable, the tool track is good, and the simulation machining effect is good.

关键词:笔记本跳线;取料支架;强度分析;仿真加工

Key words: notebook jumper;reclaimer support;strength analysis;the simulation process

中图分类号:V423;V46 文献标识码:A 文章编号:1674-957X(2020)22-0083-03

0 引言

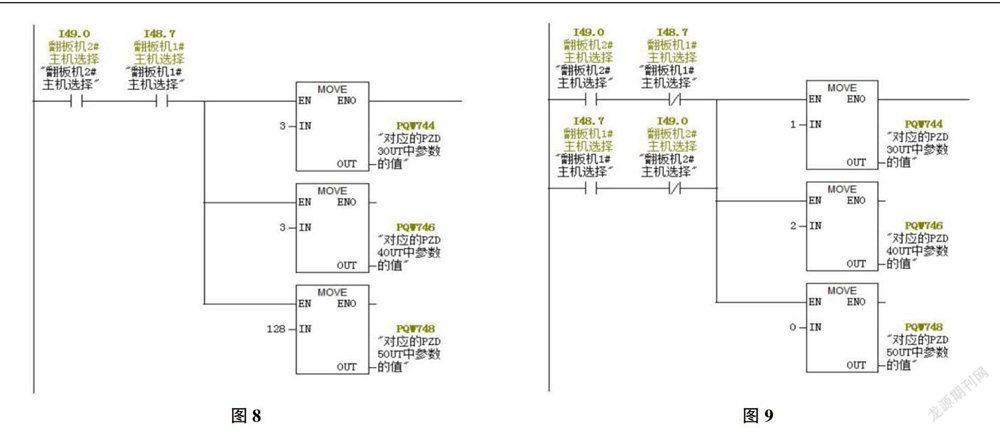

人工检测因人眼疲劳而产生的误判现象影响了笔记本后盖跳线检测质量与效率,研制一种笔记本后盖跳线视觉检测装置迫在眉睫。校验取料支架(图1)强度与制定加工工艺,是目前机器视觉检测设备研制工作的重点。

1 取料支架强度分析

取料支架是气动吸盘与活塞杆的连接件,其性能影响着物料传送的能力。基于UG NX10.0软件分析部件形变应力与位移,是一种检测部件工作性能,提供优化方案的有效方法[1]。

1.1 分析参数设置

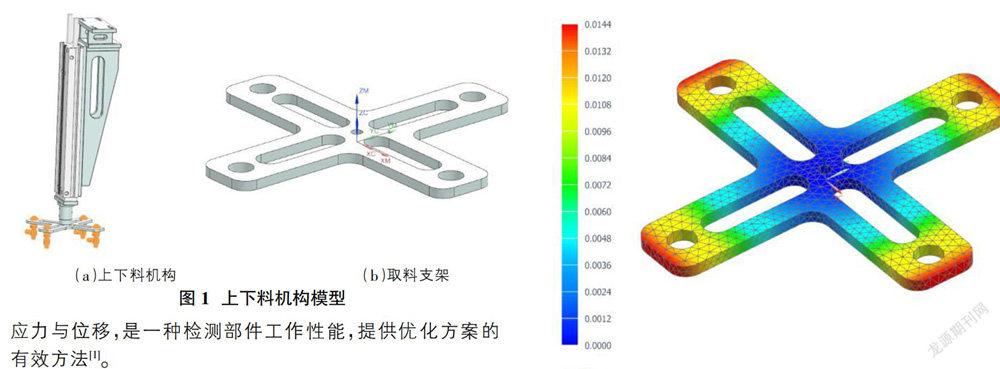

UG10.0进入仿真环境→〖指派材料〗6061铝材→〖物理属性〗Aluminum 6061→〖网格属性〗PSOLID1→〖3D四面体〗实体→〖自动单元格大小〗,完成网格创建。〖单元质量〗实体→〖检查单元〗进行单元质量检查。右击“取料支架.fem”〖新建仿真〗→〖解算类型〗线性静态-全局约束→〖载荷类型〗力→〖区域〗取料支架四周孔→〖受力方向〗-ZC向,根据资料推算得笔记本后盖板质量约为0.23kg即重力为2.3N,其余零件重约0.28kg即重力为2.8N→〖取提升效率〗64%,故载荷总量约8N→〖分布方法〗几何分布→〖约束类型〗固定约束→〖区域〗取料支架中心孔。

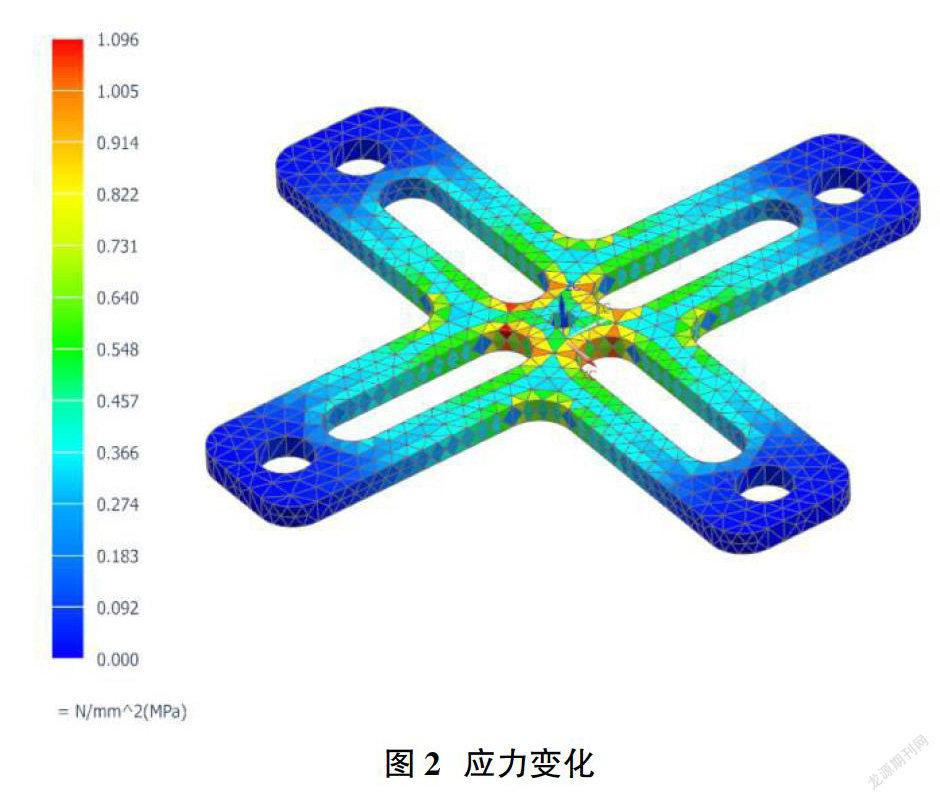

1.2 支架强度分析

右击〖solution〗求解进行结算→〖结算方案〗默认。在本设计中材料为“6061铝”,其抗拉强度为205MPa,屈服强度为55MPa。由图2、图3可知,最大应力为1.096MPa,最大位移量为0.0144mm,应力值远远小于材料的强度值,且部件的位移量非常小,取料支架强度满足要求。为加快笔记本后盖跳线视觉检测装置样机进度,采用单件方式加工取料支架,仿真加工实现能够提高零件加工的成功率[2]。

2 取料支架仿真加工

数控仿真加工能提高零件加工的可视化程度,对零件的工艺优化、效率提升发挥积极作用[3]。后处理自动生成程序相比手动编程提高了效率,提升编程的安全性[4-5]。

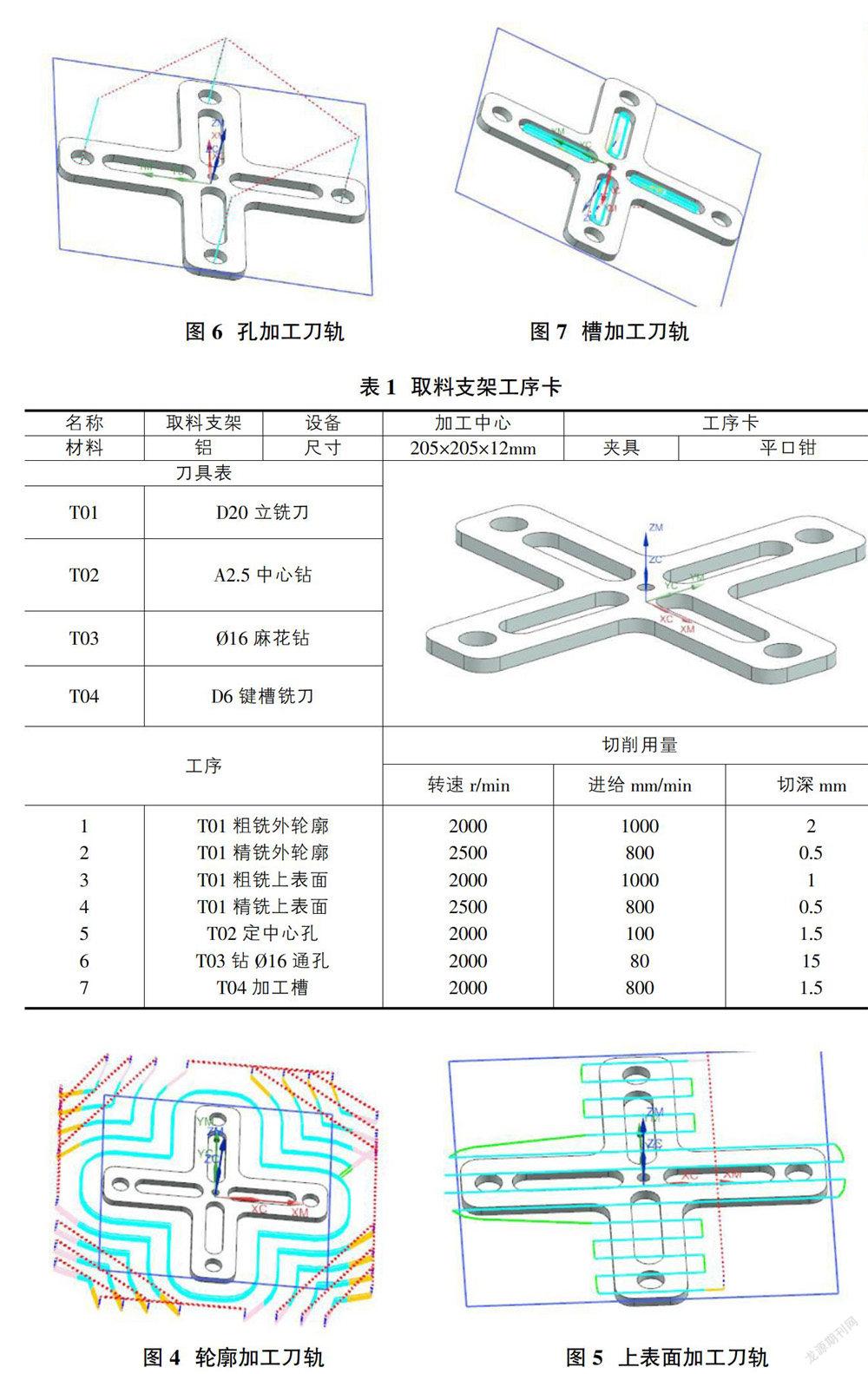

2.1 零件工艺分析

取料支架为十字薄壁零件,主要包含孔和槽特征。首先粗精加工轮廓与上表面,随后粗精加工槽,最后依次按规格打孔。零件外围的尺寸为200×200×6mm选用毛胚尺寸为205×205×12mm,上表面留有1mm,下底面留有5mm便于装夹。

2.2 仿真加工准备

NX10.0〖打开〗取料支架.prt→〖加工〗模式→〖CAM配置〗“cam_general”→“mill-planar”。

创建程序。进入加工环境以后根据表1取料支架工序卡要求,进行编程加工前所需要的准备,依次创建“精铣外轮廓、精铣外轮廓、粗铣上表面、精铣上表面、定中心孔、钻孔、铣槽”各程序名。

创建刀具。机床按钮〖创建刀具〗→〖类型〗mill-planar→〖刀具子類型〗mill,备注“D20立铣刀”,完成第一把铣刀的创建。同理,创建D6键槽铣刀;〖类型〗dril,创建A2.5中心钻、?覫16麻花钻。

2.3 设置零件毛胚

设置毛坯。确认MCS-MILL满足加工需要,双击〖WORKPIEICE〗设置工件几何体与工件模型,〖毛胚类型〗包容块。设置毛胚大小,〖XY方向〗5mm,〖Z轴负方向〗5mm,〖Z轴正方向〗1mm。

2.4 刀具轨迹规划

外轮廓加工。粗铣外轮廓,创建工序〖类型〗mill-planar→〖工序子类型〗平面铣→D20立铣刀→名称为“粗加工外轮廓-1”→〖切削模式〗跟随部件→〖平面百分比〗60%→〖切削层设置类型〗用户定义→〖每刀切削深度〗公共2mm→〖主轴转速〗2000r/min→〖进给速度〗1000mm/min→〖确定〗完成设置,刀具轨迹合理(图4)。外轮廓精加工时,刀具不变〖精加工〗→〖切削层〗用户定义公共0.5mm→“主轴转速和进给速度”分别为“2500r/min”、“800mm/min”→〖切削模式〗改为“轮廓”。

上表面加工。粗铣上表面,同法创建工序〖子类型〗边界面铣削→D20立铣刀→〖切削模式〗往复→〖每刀切削深度〗1mm→〖底面余量〗0.5mm→〖主轴转速〗2000r/min→〖进给速度〗1000mm/min,刀具轨迹合理(图5)。精铣上表面〖加工方法〗为“Mill-finish”精加工→〖每刀切削深度〗0.5mm→〖底面余量〗0mm→“主轴转速和进给速度”分别为“2500r/min”、“800mm/min”。

孔和槽加工。首先定中心孔,创建工序在〖类型〗→〖dirll〗→〖子类型〗定心钻→〖A2.5中心钻〗确定。在对话框中〖指定孔〗→〖Depth〗刀尖深度1.5mm→〖安全距离〗50mm→“主轴转速和进给速度”分别为“2000r/min”、“100mm/min”。然后钻孔,〖类型〗→〖dirll〗→〖子类型〗钻孔→〖?覫16麻花钻〗确定。在对话框中〖指定孔〗→〖Depth〗刀尖深度为“15mm”→安全距离设置为“50mm”→“主轴转速和进给速度”分别为“2000r/min”、“80 mm/min”,刀具轨迹合理(图6)。铣槽时,〖每刀切削〗1.5mm→〖底面余量〗0.5mm→“主轴转速和进给速度”分别为“2000r/min”、“800 mm/min”→〖刀轴〗ZM轴,查看刀具轨迹合理(图7)。

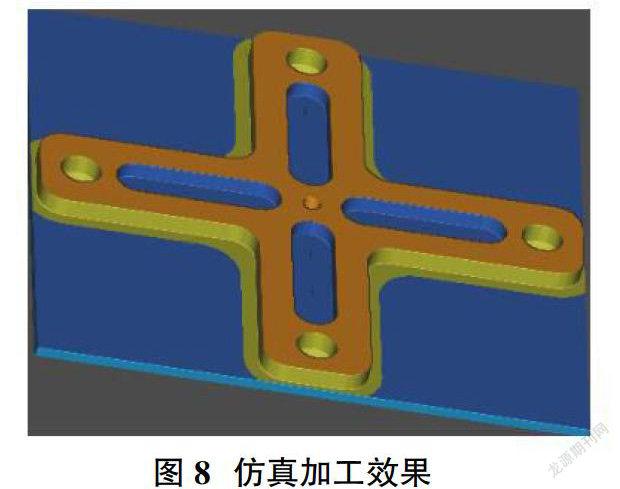

2.5 仿真加工效果

加工参数设定后,对取料支架进行仿真加工。在2D或3D方式先查看仿真加工效果(图8)。在实体零件加工时,零件翻身后将多余的厚度去除,保证取料支架零件的厚度6mm,即完成了零件的加工。

3 结语

对不同材质的零件三维数字模型进行NX UG10.0有限元分析,可以快速验证零件的强度,提高零件的设计安全性。NX UG10.0仿真加工可以实现刀具轨迹的可视化,便于发现问题及时优化,提高零件加工工艺性。另外,后处理自动生成的零件程序,有效提高编程的效率,也可避免手工编程失误,降低撞刀撞机等事故风险。

参考文献:

[1]徐鹏,张海峰,曾耀华,张勇,潘正春.基于UG的吊具拉杆有限元分析及优化设计[J].机械工程师,2019(03):111-113.

[2]方彪,黄华栋,张程,袁亮,徐振宇.汽车电磁阀套CTX BETA 1250 TC加工探究[J].机械工程师,2019(10):169-172.

[3]王战中,马嘉恒,马琳博,张明亮,马连春.基于UG的复杂型腔铣削加工与仿真[J].制造业自动化,2019,41(09):15-18,45.

[4]劉艳华.UG基础上的数控编程和加工过程仿真[J].中国设备工程,2018(03):171-172.

[5]杨帆,尉丰婵,胡玉龙.基于UG软件的电机支架设计及数控加工仿真[J].农业技术与装备,2017(02):25-27.