基于ANSYS换向滚筒的结构改进及优化

刘晓花

摘要:滚筒设备在现代工作和生活中具有重要的应用。很多机械设备的核心部件之一便是滚筒,在传统的滚筒结构设计环节,由于设计的方法往往依靠经验进行,导致最终设计完成的滚筒出现体积偏大等现象。本文主要将以ANSYS作为依据,对换向滚筒的结构设计方法进行优化。在研究的过程中,以广州市某公司的所研制的输送设备滚筒部件作为案例,通过明确设计滚筒时的变量、滚筒的状态变量以及目标变量等,构建有限元模型,对相关设置进行优化修改,最后进行优化算,获得最好的输送设备结构尺寸。

关键词:ANSYS;输送设备滚筒;结构改进;设计

中图分类号:U664.44 文獻标识码:A 文章编号:1674-957X(2020)22-0077-02

0 引言

目前很多机械设备逐渐朝向轻质化发展,研究机械产品的时候,已经开始通过采用较为先进的技术手段强化产品性能,提高产品的市场竞争力。在输送设备设计环节,最为核心的部件是换向滚筒,在设计滚筒的时候,其结构重要性不言而喻,对产品的各方面性能产生重要影响。在设计滚筒的时候,普遍的是明确其基本的结构类型之后,再以经验值作为依据,对所有部件的尺寸作出大体的明确,之后再简单的计算和核对刚度和强度,这种方式势必会导致最终设计完成的滚筒结构尺寸存在精准度不高的现象。

1 基于ANSYS优化设计换向滚筒结构

基于ANSYS领域的设计优化,借助于有限元软件,能够获得两种设计方案,分别为一阶方法和零阶方法。就两种方法而言,在设计过程中,具有分析、评估和修正的循环过程。这一过程在循环的时候,直至满足滚筒结构设计的要求为止。在对滚筒结构进行优化的时候,其组成模块包含有初始化模块、数据抽象模块、预处理模块、优化控制模块以及后处理模块等等。初始化模块所实现的功能是用参数将设计的变量作出表示,同时完成赋值任务[1]。数据抽象模块所实现的主要功能是对准备阶段作出分析,与实际模型相互结合,对目标函数、状态变量以及设计变量等相关数据信息予以明确。预处理模块所实现的主要功能是建立完善的参数化数据模型,同时将模型作出网络化的划分。在对控制模块进行优化的环节中,首先要对相关的设计变量作出明确、对取值范围以及状态变量等相关数据作出的定义,在此之后,需要对目标变量作出定义,同时将优化算法作出选择。最后,明确模型优化的准确次数,并且做出详细计算。ANYSY优化的具体流程如图1所示。

2 优化模型分析

2.1 输送设备优化模型问题描述

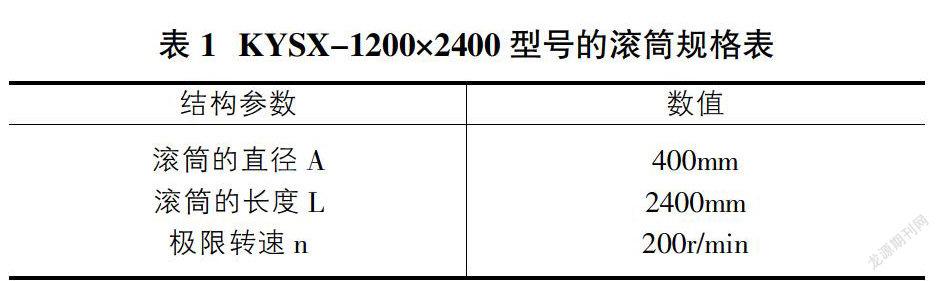

输送设备滚筒的使用功能可以划分成为两种:第一,能够快速且准确的定位,第二,能够帮助实现圆周运动,并且可以在最短时间内完成机械运动工作。在设计输送设备换向滚筒的时候,均具有一定的参数规格要求。就广州市某公司所研制的KYSX-1200×2400型号的滚筒而言,其规格如表1所示。

滚筒的制作,是通过人工焊接而成的,所以,在加工的过程中,会因为工作人员的工作失误而导致误差出现,最终使得质心与轴心出现偏离的现象。另外,装置在使用中,也会在不同的程度上出现偏心的现象。通过使用配重的方法,可以最大化的降低偏心的质量,但是也会因为部件具有大小不一的质量,所以在一定程度上不能够将部件的质量予以抵消[2]。此外,在加工滚筒的时候,对于加工过程所造成的误差偏心问题也难以做出估量。一般情况下,因为受到部件和加工而导致的滚筒质量出现偏心值,该值的浮动变化只会停留在一定的幅度。在该厂研制完成的滚筒,其偏心的质量控制在6.4kg以内。由于偏心的质量而造成的惯性力可以通过公式(1)表示出来:

在公式(1)中,字母m和字母n所表示的含义为输送设备滚筒极限转速,字母r所表示的含义为输送设备滚筒的半径。将偏心质量6.4kg带入到公式(1),能够获得惯性力F的值为37860N。

2.2 建立数学模型

想要确保输送设备滚筒的质量能够最轻化,则必须要构建有限元优化模型,在构建的时候要满足设计的要求。之后,还应该要采取优化的措施展开迭代计算,获得目标函数的极值,获得最优化的输送设备滚筒设计方案。在对输送设备换向滚筒设计和优化的过程当中,需要进行数学表述,而影响数学表述结果的因素主要有约束条件、目标函数以及设计变量[3]。基于已经明确滚筒模型的滚筒长度和滚筒的外径,并且没有限定滚筒的厚度、侧板的厚度以及中心轴的直径,所以将这三项设定为设计的变量。滚筒当在转动的时候以极限转速运转,它的横向弯曲变形不能够超出输送设备精度的规定数值,尽管在输送设备当中的安装精准度精度需设定为0.5mm,但是需要对误差做出考虑。限定滚筒的横向变量最大的数值要控制在0.3mm以内,当滚筒在进行运转的时候,其最大的应力值也应该控制在材料屈服强度值以下。所以在模型设计的时候,约束条件为最大的弯曲变形以及滚筒最大的应力。

优化输送设备滚筒最终的目的是保证将滚筒的质量降到最低,因为滚筒具有相对比较均匀的质量,并且其质量也相对较小,所以体积也比较小[4]。与ANSYS软件相结合,在将体积数据进行提取的时候,也相对而言较为简单和方便,于是可以将滚筒的体积确定为最终的目标函数。

进一步对各变量的范围作出明确,数据如表2所示。

3 优化换向滚筒的过程分析

3.1 划分与求解有限元模型

预设设计变量的初值之后,在分析的过程中便可以以ANSYS结构作为基础展开分析滚筒。滚筒的主体部分制作主要是通过使用焊接的方式强化对各个部分的连接而制作完成。但是在分析的过程中,将其作为单一的材质,不会对最终的分析结果产生很大的影响[5]。在制作滚筒的时候,选择的材料是45號钢材,钢材的弹性模量E=2.1×1011Pa,泊松比的结果为μ=0.3,密度结果为每立方米7850kg。在模型制作的时候,选择使用的是SOLID92单元划分网格,由于模型具有不规则的形状,所以在划分网格的时候,可以选择使用自由形式的网格。在对网格进行划分之后,总共有42577个节点,21501个单元。

运动中的滚筒,将会受到偏心质量以及轴端的约束影响,而产生了平衡惯性力。除此之外,部件也在一定程度上受到了其他设备的压力影响,但是因为外界设备具有松软结构的特点,所以这个压力便可以忽略掉[6]。轴承的全约束受到了滚筒两个轴端的影响,所以在这个模型之上可以将边界条件作为约束,最终求出结果,获得滚筒位移的分布云图。

3.2 状态变量的提取与优化计算

求解有限元模型之后,就需要对状态变量进行提取,同时完成对优化控制文件的建立工作。根据表2所示,设计变量的有滚筒的厚度、侧面壁的厚度以及直径长度三个元素,约束条件为应力SMAX、挠度DMAX。目标变量为所有单元的体积综合。通过使用零阶算法当中的子问题法展开研究分析,将迭代的次数设定为7,那么,ANSYS的部分程序设计如下所示:

完成对控制文件的优化之后,所获得的结果如表3所示,将获得的体积值分别进行质量数值的换算,其中标注有*的数值表示的为最佳值。在表格中,位移的数值和长度的数值,单位表示为mm,应力单位表示为MPa,质量单位表示为kg。

4 结语

基于ANSYS对输送设备滚筒结构进行优化设计,是一种高级有限元应用技术,其有机结合了计算机虚拟仿真技术和机械设计技术。本文优化设计的输送设备滚筒结构,在不会影响到滚筒性能的前提之下,将滚筒的质量进行了降低处理。

参考文献:

[1]胡斌.基于ANSYS Workench的带式输送机滚筒轴的优化设计[J].机械管理开发,2018(11):50-51,146.

[2]丁兵,姜玲莲,吕文阁,等.基于ANSYS的输送设备滚筒结构优化[J].机电工程技术,2019(10):34-35,99,123.

[3]张文志,韩清凯.机械结构有限元分析[M].哈尔滨:哈尔滨工业大学出版社,2016.

[4]周金枝,李小.ANSYS 软件在压力容器结构优化设计中的应用[J].湖北工业大学学报,2018(03):64-66.

[5]束炜,肖亚明,李万祺,等.基于ANSYS的00P技术进行门式刚架结构优化设计[J].合肥工业大学学报(自然科学版),2017(06):694-697.

[6]王辉明,赵文,乐风江.基于有限元分析的平面桁架结构优化设计研究[J].新疆大学学报(自然科学版),2018(04):434-437.