石油钻杆接头抹油及上护丝机构设计

杨龙飞

摘要:抹油及上护丝是石油钻杆检查维修的最后一道工序,针对目前人工操作的现状及存在的不足,设计了抹油及上护丝机构。该装置解决了石油钻杆接头螺纹抹油和接头上护丝的自动化问题,具有稳定、高效、自动化程度高等特点。

关键词:石油钻杆接头;检查维修;抹油及上护丝;自动化

中图分类号:TP241 文献标识码:A 文章编号:1674-957X(2020)22-0071-02

0 引言

钻杆在油气开采中扮演着重要角色,而钻杆在井下的工作环境却十分恶劣。为了确保石油钻杆在井下能够顺利工作,减少由钻杆引起的井下事故,钻杆在使用一定时间后要送回工厂进行检查维修。抹油及上护丝是钻杆检查维修的最后一道工序。目前,这一工作主要是依靠人工完成的,不仅工作效率低,完成质量差,而且劳动强度大,危险性高。抹油及上护丝一体化装置能很好的解决人工操作的不足之处。越来越多的钻杆维修厂希望拥有抹油及上护丝自动化装置。对抹油及上护丝一体化装置的研发设计具有很中要的意义。本次设计了钻杆接头抹油及上护丝一体化装置,该装置具有稳定、高效、自动化程度高等特点。主要内容有公接头抹油装置、母接头抹油装置、上护丝装置以及底部工作台的结构设计和详细设计,并进行了油泵,润滑油,驱动电机选择计算。

1 钻杆接头概述

石油钻杆是钻井工具中用来连接钻头并起传递扭矩作用的杆件,其基本结构是管体两端连接钻杆接头。钻杆接头分为母接头和公接头,带有内螺纹的接头为母接头,带有外螺纹的接头为公接头。

钻杆的连接通过钻杆接头螺纹来完成。如果接头螺纹出现损坏,钻杆连接出现异常,将有可能导致钻杆在井下断裂。钻杆断裂将给钻井工作带来巨大的困难,不仅无法继续进行钻井工作,而且还要设法将断裂钻杆从井下打捞起来,继而重新下钻杆进行钻井工作。这在人力、物质以及时间上都是巨大的浪费。考虑到钻杆在井下恶劣的工作状况,为了确保石油钻杆在井下能够顺利工作,减少由钻杆引起的井下事故,钻杆在使用一定时间后要送回工厂进行检查维修。

2 工艺现状

钻杆接头抹油和上护丝为钻杆维修的最后一道工序。抹油时钻杆在装置带动下转动,工人用刷子往丝扣上刷丝扣油,刷完丝扣油后再往接头螺纹上拧护丝。由于钻杆有两个接头,因此抹油上护丝工作需要两个工人来完成。此工序完成后钻杆便能出厂重新使用。目前,这一工序主要依靠人工完成,不仅工作效率低,完成质量差,而且劳动强度大,危险性高。针对当前工艺现状,设计抹油及上护丝机构,用以代替人工操作,就显得很有必要。抹油及上护丝机构,采用自动化技术,能很好的解决目前人工操作的现状及存在的不足,具有稳定、高效、自动化程度高等特点。

3 总体方案设计

钻杆接头抹油及上护丝机构的总体方案示意图见图1。

钻杆固定在两支撑轴上,钻杆一端为母接头,另一端为公接头。钻杆两端各放置一套抹油及上护丝机构。抹油装置和上护丝装置垂直固定在底板上,形成互成90°的工作位。将抹油装置和上护丝装置固定在底板上,两装置成互相垂直的工作位。将底板固定在小车上。小车位于底座导轨上。小车上带有两个电机,一个驱动小车水平移动,一个驱动底板转动。护丝放在圆筒中,圆筒位于底座旁边。

工作时,先让抹油工作位与钻杆位于同一中心,两边小车电机驱动小车水平移动,使抹油頭与钻杆接头螺纹实现对接。钻杆在外部设备驱动下转动,打开抹油装置油泵,使丝扣油从油路进入抹油头,在钻杆转动的同时实现抹油工作。抹油工作完成后,小车退回起点。上护丝装置外层套筒电机驱动齿轮转动使上护丝装置竖起来,接着中间套筒电机驱动圆柱齿轮转动,带动中间套筒和内层轴一起向下去抓护丝。当内层轴上方头与护丝上方口实现对接后,电磁铁将护丝吸附在上护丝装置上,然后中间套筒电机反转,使中间套筒回到起始高度,外层套筒电机反转使装置回到水平。小车转动电机驱动小车转过90°,使上护丝装置与钻杆位于同一中心。两边小车电机驱动小车水平移动,使丝扣与钻杆接头螺纹对接。由于上护丝时公接头端和母接头端同时工作,此时不能让钻杆转动,应该使钻杆固定不动。小车水平移动电机再次工作使护丝与接头螺纹实现对接。内层轴电机转动,皮带带动内层轴转动,完成拧护丝工作。拧完护丝电磁铁断电,失去吸附作用,小车水平移动电机驱动小车回到起始位置,准备对下一根钻杆进行抹油及上护丝工作。

4 机构各部件设计

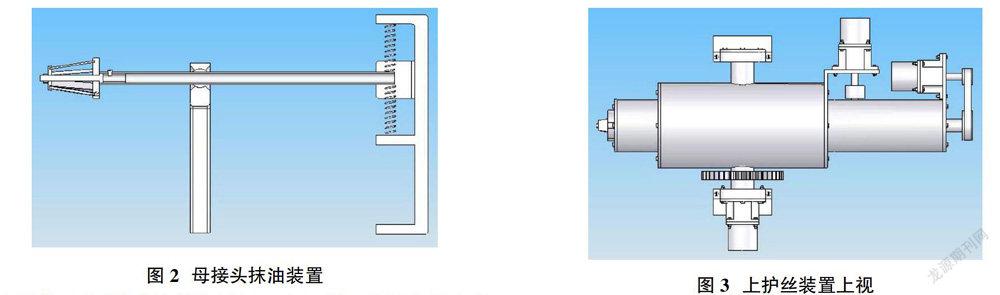

4.1 母接头抹油装置

如图2所示,母接头抹油装置主要由母接头抹油头、中间球铰和尾部弹簧三大部分组成,这三大部分通过一根钢管连接在一起。

母接头抹油头针对母接头螺纹形状设计,螺栓连接着两块不同大小的圆板,小圆板大端面设计均匀分布的圆孔和方形槽,用以连接油管和刷子。大圆板一端面亦相应设计均匀分布的圆孔和方形槽,用来连接油管和刷子的另一端。两板之间均匀连接若干根油管和若干把刷子,与圆板上的孔和槽相对应。油管上均匀分布若干个油孔。在抹油头圆柱板右端面焊接一定长度的钢管,通过这段钢管用螺钉将抹油头固定在主体钢管上。螺钉选用开槽圆柱头螺钉[1]。通过这种方式连接抹油头,使抹油头能方便拆卸,便于油管、刷子以及圆板的更换。由于钻杆接头螺纹具有多种尺寸,针对各种尺寸设计相应的抹油头,通过更换不同尺寸的抹油头便能实现一套装置满足所有钻杆接头抹油工作。

中间球铰和尾部弹簧首先对钢管在竖直方向起固定作用,让抹油头和钻杆接头螺纹在同一中心,能够顺利实现对接。在进行抹油工作时钻杆转动,抹油头不转动。由于钻杆不直等外部因素使钻杆中心在转动时有一定波动,中间球铰和尾部弹簧的重要作用便是允许抹油头和钢管随着钻杆转动在各个方向有一定的波动。球铰内部为一定直径大小的球,中间有一圆柱孔,通过圆柱孔将球铰套在主钢管上。球铰外部是铰支座,铰支座由底座和上盖构成[2]。底座和上盖各有一球孔,合在一起正好装下内部圆球。为了满足抹油头和钢管的波动在支座左右两端各开了锥孔与球孔接通,锥孔小端之间比钢管外径稍大一些。如此在进行抹油时,钻杆转动带动抹油头和钢管存在一定波动,球铰内部球便可以在支座内轻微转动。尾部有若干根弹簧,每根弹簧上下左右各一根与主钢管相连并固定在尾部板上。

4.2 公接头抹油装置

公接头抹油装置和母接头抹油装置一样,也是由抹油头、中间球铰和尾部弹簧三部分组成,这三大部分也通过一根钢管连接在一起。

公接头抹油装置除了抹油头与母接头抹油装置不同外,其余结构与母接头抹油装置完全相同。

4.3 上护丝裝置

如图3所示,上护丝装置由内层轴、中间套筒、外层套筒三大部分组成。在护丝上开一方口,并将护丝堆放在圆桶中。上护丝时钻杆固定不转动,通过上护丝装置转动将护丝拧紧。内层轴是一段阶梯轴,其前端用螺钉连接一个方头,用以与护丝上开的方口对接。阶梯轴尾部连接皮带轮,利用减速电机通过带传动来带动内层轴转动,以完成拧护丝的工作[3]。

中间套筒为一空心圆管,与内层轴间装有一对轴承。轴承固定在阶梯轴上,通过台阶水平定位,轴承盖固定在中间套筒上。套筒前端轴承盖上通过螺栓固定一块电磁铁,电磁铁与内层轴方头挨在一起。当电磁铁通电后,方头与护丝方口对接后就可将护丝吸附在装置上。通过齿轮齿条传动,使中间套筒可以移动[4]。在右端轴承盖延伸板上固定着内层轴转动减速电机。

外层套筒和中间套筒一样是空心管,与中间套筒间有一铜套,该铜套允许中间套筒轴向移动但是不能转动。筒套用轴套盖水平压紧。套筒外表面前后各有一根轴,通过轴承和轴承座将整个装置固定在小车上。通过齿轮传动,使整个装置由水平变为竖直[5]。

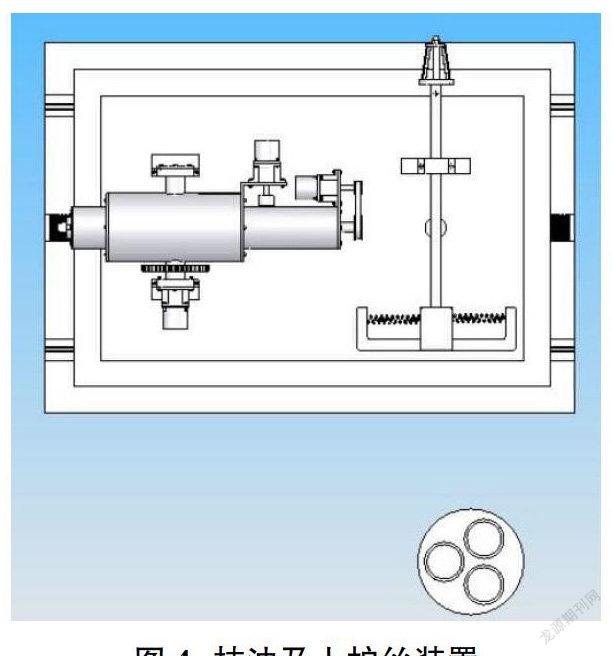

4.4 抹油及上护丝装置集成

如图4所示,将母接头抹油装置和上护丝装置固定在底板上,底板固定在小车上,小车位于底座导轨上,便形成了母接头抹油及上护丝机构。上护丝装置与母接头抹油装置互相垂直。转盘和护丝筒位于底座旁边。当小车转过90°,上护丝装置由水平变为竖直时,便可向下抓取护丝。

同样将公接头抹油装置和上护丝装置固定在底板上,底板固定在小车上,小车位于底座导轨上,便形成了公接头抹油及上护丝机构。

5 结论

本文在工艺现状、总体方案设计、各部件设计等方面对钻杆接头抹油及上护丝机构进行了简单介绍。本次设计旨在解决石油钻杆接头螺纹抹油和接头上护丝的自动化问题。通过设计抹油和上护丝机构,代替人工对钻杆进行抹油和上护丝工作,从各个方面来讲,都具有非常重要的意义。

参考文献:

[1]路永明,贠平利.机械设计课程设计[M].山东:中国石油大学出版社,2007.

[2]高金莲,韩英强.并联机器人球铰链的仿真设计[J].机械设计,2007,24(2):53-55.

[3]邱宣怀,郭可谦.机械设计[M].北京:高等教育出版社, 1997.

[4]张松青.齿轮齿条传动机构参数的优化研究[J].煤矿机械, 2007,28(12):36-38.

[5]胡治民.圆柱齿轮传动设计方法探讨[J].太原师范学院学报,2005,4(2):59-62.