特种汽车多轴转向技术的优化设计浅析

李本堂

摘要:本文介绍了特种汽车多轴转向技术的设计和优化内容,简要分析了转向系统的结构、转向传动、转向助力匹配和转向零部件分析等方面,总结了平面投影法、多体动力学优化法、梯形机构设计和纵向传动系统等优化目标,以及在应用数学模型和约束时要考虑的因素。

关键词:特种汽车;多轴转向;优化设计

中图分类号:U463.4 文献标识码:A 文章编号:1674-957X(2020)22-0001-02

0 引言

随着汽车行业的发展,用户要求大型特种车辆具有更高的转向性能。因为转向性能直接影响汽车可控制性[1],操纵稳定性和效率,因此对特种车辆转向系统的设计提出了更高的要求。

根据用户需求,大多数大型特种车辆转向系统都设计用于多轴转向。一般的设计方法是基于现有产品,经过并行分析后进行部分更改,这些变化不能满足估计的运行要求,并且不能提高整车的经济性。伴随零部件改进结构的同时,特种汽车的批量开发和产品升级也在加速,转向系统的设计过程将大大缩短。因此,为更深入了解特种汽车转向系统的合理性,有必要分析其性能,并开发设计优化的转向系统和功能。

1 多轴转向机构的结构和原理

对转向系统进行优化设计的主要目的是分析转向系统的结构和传动机构。可通过结构调整优化函数变量,并通过对转向杆系进行运动学分析优化传动机构。另外,从转向梯形机构和转向时前后轮同步轨迹协调方面进行优化设计。

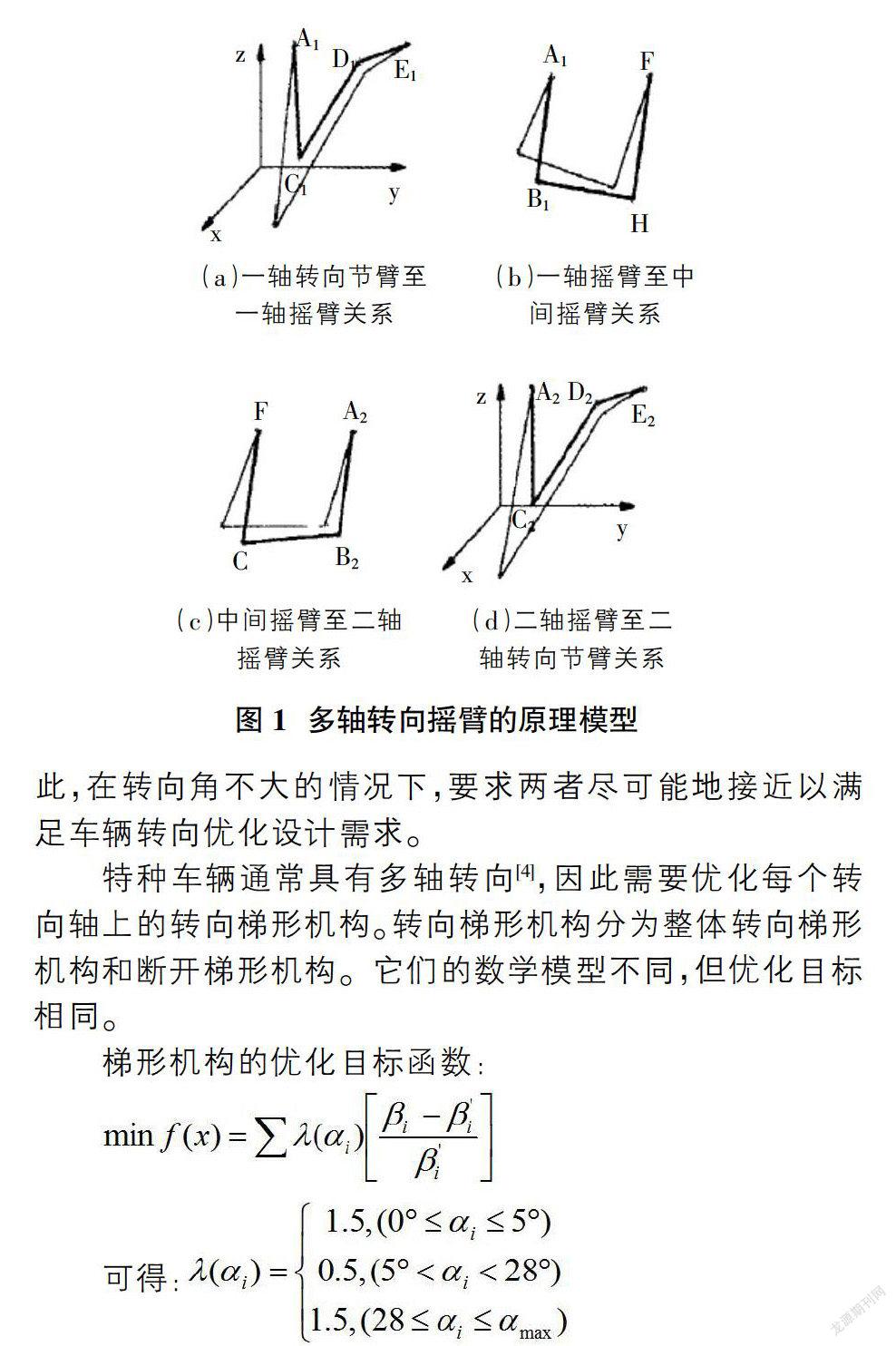

1.1 转向系统的结构优化 平面投影法是将转向摇臂系统细分为多个子系统,并将摇臂伸入垂直面,而转向节臂伸入水平面,假设摇臂在垂直面上旋转,在水平面旋转,然后建立多个子系统的数学模型,然后与转向梯形系统组合形成系统的完整模型。图1中所示的双前桥转向摇臂系统可以分为第一轴节壁至摇臂,摇臂至中间臂,中间臂至第二轴摇臂,第二轴摇臂至转向节臂四个系统。这样,可以获得每个转向轮的旋转角度以及两个梯形机构[5],然后可以使用Ackerman转角关系来执行优化函数。

多体动力学优化法是利用多刚体动力学知识,首先通过对转向杆连接点坐标的参数化来确定连接点的空间布置,再进一步确定待优化杆件的空间初始角度和长度模型参数,最后建立误差目标函数,确定待优化变量的初始值,最终优化目标是以目标函数的最大值进行最小化控制,进而对各设计变量进行优化。

1.2 转向传动机构的优化设计 首先是转向梯形机构的设计。这是通过根据特定条件选择合适的参数来设计梯形机构。梯形机构是必要的,以确保在转向过程中所有车轮都在同一瞬时中心旋转,以减少轮胎磨损和功耗。梯形机构必须满足左右车轮的最佳比率,以使每个车轮执行纯滚动转向。由于当前的转向梯形机构设计有待优化,因此实际转向特性和理论转向特性曲线可能不会完全重叠。因此,在转向角不大的情况下,要求两者尽可能地接近以满足车辆转向优化设计需求。

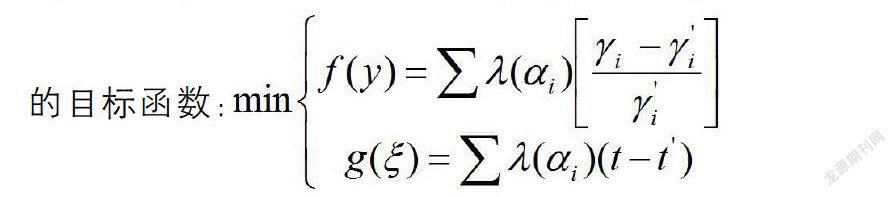

特种车辆通常具有多轴转向[4],因此需要优化每个转向轴上的转向梯形机构。转向梯形机构分为整体转向梯形机构和断开梯形机构。它们的数学模型不同,但优化目标相同。

纵向传动机构[6]是转向传动机构的另一部分。在转向过程中,应以最佳方式将转向器的角度转向至车轮的转向角,并且在确保车轮达到目标角度时,转向器应具有足够的夹角。同时,在设计转向器系统时,有必要考虑转向角、横向变速比、动力传递比和其他因素。在特种汽车多轴转向机构的设计中,除前轴外的后多轴同样参与整车转向,以及使用各种后转向功能而导致车辆响应发生变化,因此存在差异。前轴和后轴之间的协调运动关系包括车轮旋转角度与前轴和后轴控件之间的反应时间。由于普通汽车上的轴数较少且机身较短,因此在汽车转弯时,后轴的外轮轨迹不会超过前轴的外轮轨迹。因此,在观察特种汽车的转向性能时,不必考虑外轮胎与后轴的偏差以及外轮胎与前轴的偏差。但是对于多轴特种汽车来说,由于车身长且是多轴,复杂的转向以及主动地参与整车转向的多轴车桥,车身的前部会感觉良好,而车身的后部有可能会偏移道路轨迹。为了防止这种情况的发生,有必要考虑转向传动机构的响应和延迟时间。

假设自变量是前轮角度α;旋转时间是t,其是纵向传动系统最优化设计的客观作用,纵向传动机构的优化设计的目标函数:

在车辆转向动力学方面,左右旋转时转向力和动力之间的差异很小。在优化转向器系统设计时,在设计关键参数时,应考虑动力传递比不应太大,还应考虑总体规划要求。

在优化转向器系统时,重要的是建立正確的数学模型。数学模型的质量直接影响优化结果和优化过程中的计算量。现在正在创建的数学模型,其基本上是局部模型。当然,即使对结果的影响很小,也可以使用简化模型。优化现有车辆转向系统时,必须使用准确的空间模型,以达到优化目的。

1.3 转向助力系统匹配优化

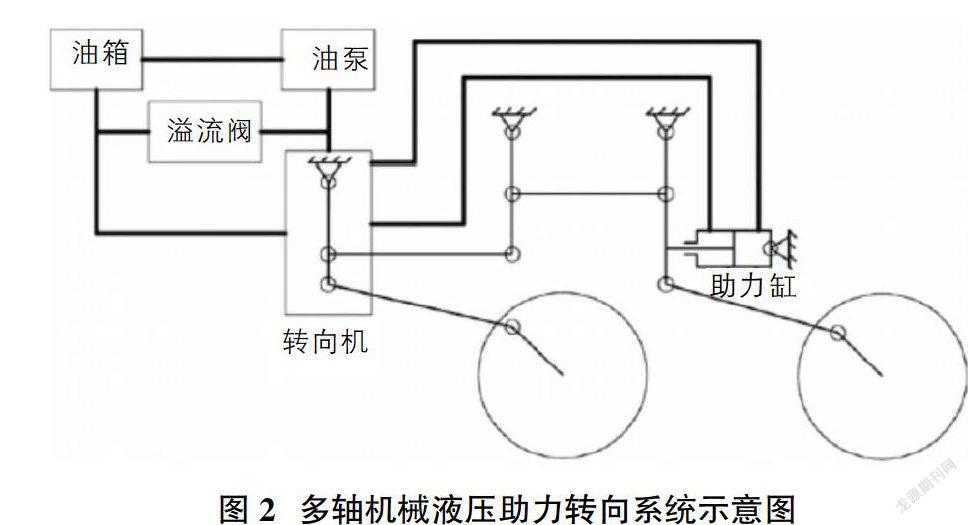

大多数特种车辆的转向助力系统使用液压动力转向,转向助力系统主要分为机械液压助力和电控液压助力两种不同的方式。

机械液压助力大部分是整体式转向器集成液压助力系统。该系统具有集成的液压控制系统,其匹配程度主要体现在转向阻力、动力转向特性和效率以及良好的转向感等方面。选择转向器的特性时,请考虑车辆转向轮的回正力矩大小和车辆工作的侧向加速度范围。动力转向缸根据每个动力缸的加力进行合理匹配,并通过分析转向时助力缸的受力情况来进行选择。液压助力转向系统的原理如图2所示。

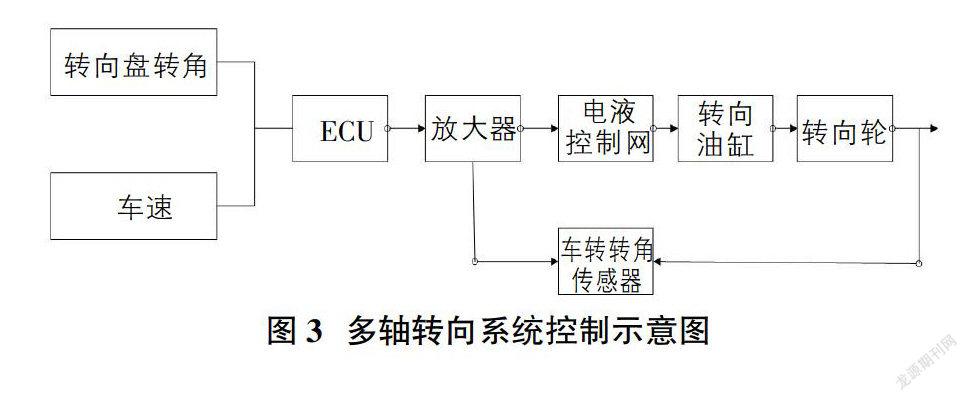

电控液压助力转向系统与机械液压助力转向系统结构基本相同。其区别在于,将车辆的速度和转向盘转角用作控制参数,从而改善液压转向助力系统中路感和轻便特性间的矛盾。图3是电控液压助力转向系统的控制示意图。

2 转向系统各子构件的结构优化设计

转向系统各子构件的结构优化设计的主要途径是对整车转向系统进行强大的分析。转向器不仅必须在转向过程中实现均匀运动,而且還必须具有足够的强度,以确保其部件不会在各种复杂的力作用下受到损坏。在上述要求的情况下,应尽可能减少质量,以减轻车辆的重量,并减少材料的使用。特别是对于特种车辆,由于方向盘中涉及的车轮数量众多,操纵转向系统的连杆结构非常复杂,并且部件众多,在满足使用要求的同时减少材料消耗非常重要。因此,有必要选择合适的算法来分析转向器的动态特性,从而为转向器的设计和制造提供理论依据。操作系统每个子组件的优化设计的结构通常分为两个过程,转向系统的功率水平分析和组件的最终分析。

2.1 转向系统的受力状况分析

为了分析转向系统各部分的强度,有必要分析转向系统受力的位置,而转向系统的动力位置与转向齿轮系统的运动位置有关。在各种地面负载和行驶条件下,转向系统上的负载会随着时间变化。除了在转向过程中作用在转向器上的力外,路面还将力反馈给车轮和转向器。同时,考虑到轮胎的柔韧性,动力条件将变得更加复杂,并且在所有工作条件下都无法通过精确的计算方法来诊断应力条件。在实际的工程设计中,通过大量案例的分析工作,以来确定每个组件的最大负载,以及最大负载时的位置分析。

2.2 零部件的有限元分析

有限元是增强零部件受力分析准确程度和提高分析效率的有效方法。在分析过程中,通常会建立零部件的静态模型,通过系统计算施加有效负荷,这等于零部件的最终主节点,其形式为压缩力或分布力。同时,加上相应的极限,零部件结构受到限制。优化设计通常是改变零部件的横截面尺寸,以达到减轻特种车辆重量和减少材料消耗的目的。

3 结束语

特种汽车转向技术优化设计的研究内容是多方面的,本文从特种汽车多轴转向系统、传动结构、助力转向匹配和转向结构件优化等方面综述了特种汽车多轴转向技术优化设计的主要研究内容。特种汽车多轴转向性能有必要进行进一步提升和研究。今后特种汽车转向系统的优化设计顺应集成化和专业化的车辆发展方向,可进行更深入的开发和研究,创建更准确的计算模型并全面研究车辆的稳定性,以确保进一步的发展。

参考文献:

[1]王萍,李成刚,胡于进,等.重型越野汽车辆多轴转向技术的优化设计[J].专用汽车,2002(001):19-20.

[2]崔丽影.重型越野汽车辆多轴转向技术的优化设计[J].商品与质量,2017(005):91.

[3]雷雨成,郑德林.汽车多轴转向摇臂机构的优化设计[J].哈尔滨工业大学学报,1997,029(005):131-134.

[4]陈志军,熊廷超.重型汽车多轴转向系统摇臂机构的优化设计[J].重庆大学学报,1994(005):80-87.

[5]叶松.多轴重型车辆转向系统的力学分析与试验研究[D]. 2014.

[6]崔胜民,姜立标,包丕利,等.多轴转向轮式越野车(8×8)操纵稳定性仿真分析[C]//2007年中国汽车工程学会年会.2007.

[7]杨一丁.多轴汽车的转向机构优化设计研究[J].工程技术:文摘版:00277.