红外检测技术在发动机机油液位检测上的应用研究

李欲晓 周燕龙 张俊雄

摘要:本文介绍了一种应用于发动机装配线进行产品质量检测的新型技术手段,即利用红外热成像检测系统更加方便、快捷,有效地进行机油液位的防错检测。文中将针对红外热成像检测系统的应用研究案例进行阐述和介绍。

Abstract: This paper introduces a new technical method for product quality inspection corresponding to engine assembly line, Instant infrared thermal imaging detection system is more convenient, fast and effective in oil level error prevention detection. This article will elaborate and introduce the cases that should be studied for the infrared thermal imaging detection system.

关键词:红外热成像检测系统;发动机装配线;机油液位;防错技术

Key words: infrared thermal imaging detection system;engine assembly line;oil level;error proofing technology

中图分类号:TN219 文献标识码:A 文章編号:1674-957X(2020)24-0174-04

0 引言

近年来,红外热成像检测技术受到国内外学者和工程技术人员的广泛关注,且随着工业自动化程度、检测精度、探测能力等要求不断提高,红外热成像检测技术逐渐被广泛地应用于土木工程施工质量检测、电力设备设施监控、生产设备预防维修、零部件探伤检验等诸多领域。红外热成像检测技术采用非接触式无损检测,能确保对生产过程实现自动检测及控制,提高生产效率,这是传统人工检测手段无法提供的。此外,红外热成像检测系统检测还具有速度快、精度高、现场抗干强等优势,能很好地适应生产的需要,用以提升生产效率、生产柔性和生产自动化程度。

1 应用背景介绍

发动机整机容油腔受各零部件一致性及装调过程拆装油管损耗差异影响,整机加注定量机油后,在油底壳机油液面高低不一,发动机出厂前需通过人工插拔油标尺并目视检查液位刻线位置判定油底壳机油液位符合性。人工操作负荷大、节拍较长且人工目视检测人工检查时,受检查者主观因素影响,存在漏检、错检及检测过程和结果不可追溯等弊端。装配线原检查工位节拍接近整线瓶颈工序节拍,而随着市场要货量不断增加,工序节拍和产能提升之间的矛盾日益尖锐,且2017年至今装配线陆续接收市场反馈发动机机油少故障20余起,人工目视检查机油液位故障检出能力也亟待提升。

通过应用红外热成像检测系统(含红外热成像、图像处理等技术及对应设备)可实现机油液位快速高效的自动检测、降低原检查工位节拍,提高机油液位检测能力。

2 红外热成像检测系统的组成及检测原理

2.1 系统组成

红外热成像检测系统主要由激励和控制系统、红外热像采集系统、红外热波信号处理与分析软件系统组成。主要硬件包括:红外热像仪及支架、数据存储服务器及控制柜(主要含高速同步信号模块、工控主机、触摸屏、报警装置、悬臂支架等)、激励热源氙灯。(图1)

2.2 检测原理及相应技术应用介绍

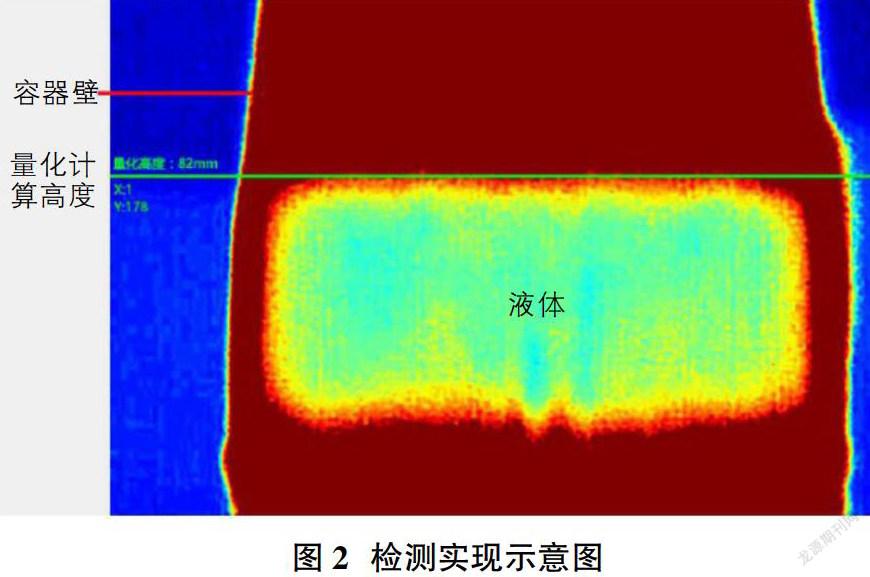

红外热像仪接收到油底壳红外线热信号,通过锁相算法生成油底壳内部实际液位的特征图像,再通过图像处理方法(采用分水岭图像分割算法及拉普拉多算子边缘检测)查找区域变化,确定图像液位位置,再根据基准匹配位置换算出量化的液位实际测量高度。(图2)

2.2.1 红外锁相热像检测技术

红外锁相热像检测技术是20世纪90年代发展起来的新型数字化无损检测技术,红外锁相热像检测技术是将红外热成像技术与数字锁相技术相结合,采用强度按正弦规律变化的外激励源对试件或材料进行激励,在构件表面引起的温度变化也为正弦规律变化,构件表面温度以加载频率振荡变化,其幅值与相位与材料特性有关,当样件结构内部存在缺陷或结构不连续时,则在样件有缺陷处与无缺陷处或结构不连续与连续处对应表面引起的温度变化将产生幅值和相位差异,通过计算样件表面温度变化的相位图和幅值图可确定内部缺陷或结构不连续特征。由于相位信息比幅值信息更丰富,能够进一步改善信噪比,与材料表面辐射发射率、环境条件及构件结构等无关,可获得更多的缺陷或结构不连续信息,图3给出了红外锁相热像检测的原理图。

2.2.2 图像处理算法-分水岭算法

分水岭算法是一种基于拓扑理论的数学形态学的分割方法,其基本思想是把图像看作是测地学上的拓扑地貌,图像中每一点像素的灰度值表示该点的海拔高度,每一个局部极小值及其影响区域称为汇水盆,而汇水盆的边界则形成分水岭。该算法的实现可以模拟成洪水淹没的过程,图像的最低点首先被淹没,然后水逐渐淹没整个山谷。当水位到达一定高度的时候将会溢出,这时在水溢出的地方修建堤坝,重复这个过程直到整个图像上的点全部被淹没,这时所建立的一系列堤坝就成为分开各个盆地的分水岭。

分水岭变换得到的是输入图像的汇水盆图像,汇水盆之间的边界点,即为分水岭。为理解分水岭变换,要求我们把灰度图像看成拓扑表面。在这里区域变换高温区域值被解析为高度,如果想象雨水降到这个图像二维平面上,很清楚,水将被收集到标为汇水盆地的相对低温区域,分水岭算法将找到图像上的汇水盆地(相对低温特征)和脊线。在解决图分割问题方面,关键概念是把特性图像变为另外一幅图像,那些脊线就是我们想要辨别的目的。

分水岭算法对微弱边缘具有良好的响应,图像中的噪声、物体表面细微的灰度变化,都会产生过度分割的现象。为降低分水岭算法产生的过度分割,通常要对梯度函数进行修改,一个简单的方法是对梯度图像进行阈值处理,以消除灰度的微小变化产生的过度分割。对梯度图像进行阈值处理时,选取合适的阈值对最终分割的图像有很大影响,因此阈值的选取是图像分割效果好坏的一个关键。(图4)

2.2.3 拉普拉斯边缘提取

拉普拉斯算子(Laplace)是二阶微分线性算子,在图像边缘处理中,二阶微分的边缘定位能力更强,锐化效果更好,使图像灰度反差增强,从而使模糊图像变得更加清晰。

3 红外热成像检测技术系统应用说明

3.1 工位布置

将新增机油液面红外热成像检测系统红外热像仪及机械臂支架、激励热源氙灯布置在油封地板链输送线OP9030工序与整机摄像检测同步工作,数据存储服务器及检测主机控制柜布置在下一工序,示意图如图5所示。

3.2 接口

生产线为混线生产,本系统需要与生产线的PLC和工厂信息化系统实现通信,获取当前要检测的发动机流水号、型号、油底壳件号等信息,检测完成后将检测结果反馈生产线PLC或工厂信息化系统。

3.3 机油液位判定准则

针对不同发动机型号的油底壳,以油底壳总成的上壳与中壳结合处作为基准,根据数据采集统计和实际情况模拟比对对每一件号的油底壳对应建立机油液位上、下限。检测时,软件根据检测到的液位与建立的机油液位上、下限判定准则进行比对,在限值范围内为合格,不合格时发出报警信息。

生产线现场对机油液位上、下限判定准则根据标准样件进行定期校准。

3.4 检测流程介绍

红外热成像检测系统运行检测流程分为数据采样、锁相运算、液位识别和数据存储与查询四个步骤,请参见图6。

3.4.1 数据采样

发动机上设有发动机条形码,当发动机通过油封地板链输送进入红外成像检测系统检测工位后,系统工控主机读取发动机条形码访问工厂信息系统获取发动机装配油底壳信息。

系统接收到油底壳信息后,根据油底壳件号对油底壳区域温度自动识别油底壳检测方式,检测方式包括空壳模式、冷壳模式、热壳模式3种类型。根据不同模式进行相关热激励频率及功率调整并进行数据采样。

3.4.2 鎖相运算

系统获得采样数据后,采用锁相算法,获得油底壳内部实际液位的特征图像。

3.4.3 液位识别

特征图像识别过程,将特征图像定义ROI区域,我们对ROI区域做图像优化,在二维图像中通过分水岭算法分割区域产生脊线。使用拉普拉斯算子对ROI区域脊线位置亚像素级别定位,生成油底壳亚像素液位值。与基准匹配位置及热像仪标定像素关系因子换算出量化液位的实际测量高度值。

系统工控主机将处理换算出量化的发动机机油液位的实际测量高度值与机油液位判定准则进行比对,当发动机机油液位的实际测量高度值与机油液位判定准则限值范围匹配时,系统工控主机保存装配合格信息(流水号、检测数据图片等)同时在触摸显示屏上显示最终检测结果,否则传递装配不合格信息给报警装置报警并触发线体运转控制器阻断生产继续流转。(图7)

3.4.4 数据存储及查询

根据人员岗位职能可在系统中设置各级相关人员的检测、确认、异常处理(重新检测或放行)、查询、数据统计等相应权限。检测识别图形数据,检测结果,油底壳件号,发动机型号,流水号等数据最终存储至数据库以备使用、查询。应用画面请参见图8-图11。

3.5 应用效果

目前发动机制造厂家均采用人为目视检查油标尺液位刻线情况判断出厂机油量是否满足要求,应用红外热成像检测技术检测机油液位属发动机行业首创,而应用红外热成像检测系统替代人工目视检查大大降低了原检查工位人工操作节拍及劳动强度,并消除了人工目视检查发动机机油液位异常而检不出、漏检的问题,达到了机油液位的自动检测及检测能力提升(防错)的应用目的。

4 结束语

综上所述,通过红外热成像检测系统在装配生产线机油液位检测方面的应用,大家能看到利用红外热成像检测系统来替代人对产品进行检测,大大提高了检测效率、产品质量、生产柔性以及自动化程度。此外,通过红外热成像检测系统采集的数据,便于信息集成及质量追溯。因此,红外热成像检测技术将会在更多的生产线上得到推广及运用。

红外热成像检测技术作为一门新兴的无损检测技术,具有非接触、大面积、响应快等诸多优点,随着国内外学者和工程技术人员对红外热成像检测技术研究应用的不断深入,将不断促进其与信号处理算法、智能化、大数据等其它技术的相互融合,为了适应各种不同的现场检测要求,检测系统也将会向便携化、简单化和智能化方向发展。

参考文献:

[1]戴景民,汪子君.红外热成像无损检测技术及其应用[J].自动化技术与应用,2007,26(1):2.

[2]刘元林,梅晨,唐庆菊,芦玉梅.红外热成像检测技术研究现状及发展趋势[J].机械设计与制造,2015(6):260-266.

[3]刘俊岩,戴景民,王扬.红外锁相法热波检测技术及缺陷深度测量[J].光学精密工程,2010,18(1):37-44.

[4]冈萨雷斯.数字图像处理[M].三版.北京:电子工业出版社,2011.