盘形凸轮机构在自动化设备中的应用

连聚键

摘要:在自动化设备中,盘形凸轮控制机构被广泛的应用,只有保证所设计的凸轮轮廓正确,才能够让动件完成各种不同的运动,从而控制执行机构的自动工作循环,实现自动控制的动作;本文主要针对盘形凸轮机构的特点,对其在自动化中的应用进行举例分析。

关键词:盘形凸轮;规律运动;自动化;轮廓曲线

中图分类号:TG659 文献标识码:A 文章编号:1674-957X(2020)24-0102-02

1 概述

1.1 盘形凸轮特点

对于盘形凸轮机构而言,是将凸轮、动件和机架进行结合,进而所组成的机构。而在这其中所使用的凸轮是具有曲线轮廓的一种构件,是通过与动件的紧密接触,进而确保在运动过程中能够实现连续或者是不连续运动。

盘形凸轮机构的优点是其构件少、而且结构并不复杂,在设计上更加健康,能够完成各种高难度的运行规律。但是问题就是因为凸轮时和动件实现点或者是线接触,这样就很容易出现磨损问题,一般情况下会将其应用于传动力并不大的环境下。

1.2 盘形凸轮主要参数

①基圆:就是指凸轮的最小半径所能够画出的圆;

②推程:则是从动件到凸轮的整个推动过程,按照相关规定来从中心向最远的距离运动;

③行程:从动件在推程中上升的最大位移;

④推程运动角:与推程相应的凸轮转角;

⑤远停程:凸轮转动向径不变的圆弧段,从动件在最远位置停止不动的过程;

⑥远停程角:从动件在最远位置停止不动所对应的凸轮转角;

⑦回程:在重力或者是弹簧力的作用下,动件会按照相关的运动规律来进行运动,最终回到初始位置;

⑧回程运动角:是和回城相同的凸轮转角;

⑨近停程角:与回程相应的凸轮转角;

⑩近停程角:从动件在最近位置停止不动所对应的凸轮转角;

?輥?輯?訛从动件位移线图:移纵坐标作为基础,让动件进行移动,其横向坐标在这其中代表时间或者是角度,最终所画出的图形就是位移曲线图。

2 盘形凸轮在自动化中的应用举例

2.1 案例需求

基于新产品开发要求,需将工件M(圆柱形?准8×3)与工件N(杆料?准2×50)进行对接焊接成形,要求:①全自动控制工件送料、工件收料与焊接过程;②工件M与N焊接瞬间需施加给定压力F。

2.2 动作分析

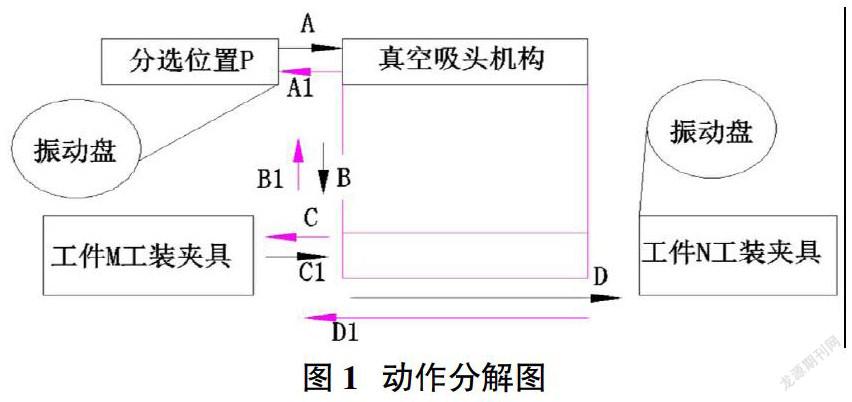

根据案例需求,结合工件M与工件N的结构特点,我们进行动作分解分析,如图1所示,具体如下:

①以工件N为定位基准,采用振动盘送料器将一整盘的工件N一根根按顺序送至指定位置,再用气缸将推至工件N工装夹具处进行夹紧定位,焊接完成后,气缸将后一件工件送至工装夹具处,同步将前一件工件推至收料盒里,形成自动控制;

②采用振动盘送料器将一整盘的工件M正反面判别后一件件按顺序送至分选位置P,基于工件M的圆柱形结构特点,可用真空吸头吸住装夹;

③将真空吸头吸住的工件M送至工件M工装夹具机构处进行装夹定位(根据工艺要求,此夹具中心与工件N的夹具中心安装位置在一条直线上),真空吸头机构复位回分选位置P处吸第2件工件M;

④将夹具装夹后的工件M送至工件N处的焊接位置进行焊接,并根据要求施加给定压力F,焊完松开工件M的夹具,工件M工装夹具机构复位;

⑤重复①~④动作,形成周期性动作,完成自动化动作的分解。

2.3 控制机构设计

根据以上动作分析,如图1动作分解图所示,工件N依靠振动盘送料器与气缸的组合机构即可实现;工件M从振动盘送料器出来后需通过动作A送至真空吸头机构处,动作B与C送至工装夹具处装夹定位,动作D送至焊接位置焊接,分别通过A1、B1、C1与D1四个动作复位,形成4组共3个方向的重复循环动作。我们可设计三个盘形凸轮分别通过滚子从动件与连杆机构进行动作传导,并将三个凸轮集成至同一件回转轴上,依靠一个电机的转动来提供动力,实现这3个方向共4组动作的周期循环;同时,采用角度传感器的角度识别来触发每个动作的执行,实现对各个动作的精准控制。

2.4 凸轮轮廓曲线的设计

2.4.1 从动件位移线图的设计

凸轮机构设计的内容就是为了能够根据相应的要求,来保证凸轮机构形式的合理,从运动规律的具体内容,来明确动件运动下凸轮的轮廓曲线内容。

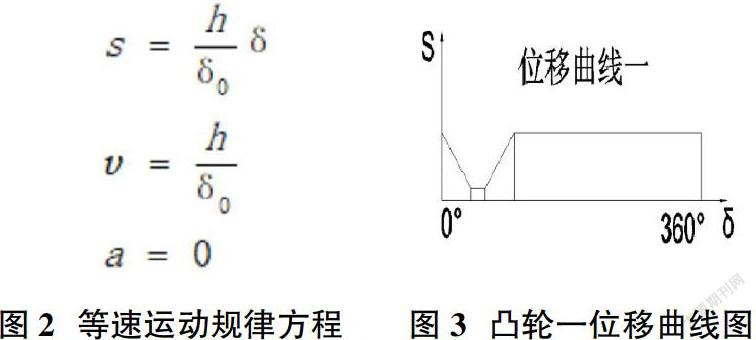

從动件的运动上能够看出,不管是位移s、速度v还是加速度a等等,都是随着转角变化而不断变化,这样也就是动件自身的运动规律内容。常见的有等速、等加速和等减速等不同的运动规律。结合工件特点与实际的动作分析,本案例的运动场合属于低速、轻载场合,因此,我们可以应用等速运动规律进行计算,计算位移的运动方程如下图2所示。根据工作条件要求与整机的位置布局,结合凸轮机构的压力角选择推荐值(移动从动件压力角选取30°;摆动从动件压力角选取45°),计算并绘制从动件的位移曲线图,详见图3。

2.4.2 凸轮轮廓曲线的设计

在凸轮机构设计中,从动件的运动内容上能够看出,通常都是以使用要求来决定其具体运动内容,根据要求来为其设计凸轮的轮廓,让其能够满足生产需求。因此,根据从动件的位移线图可以导推出凸轮轮廓线曲线。

我们可以采用反转法来绘制出凸轮的轮廓曲线,根据反转法原理,如果凸轮不运动,那么就会让动件按照中心来进行反方向运动。与此同时,动件的滚子也会向其导轨内进行预期运动,通过明确滚子的相关位置,就能够确定凸轮的理论轮廓曲线,凸轮的实际轮廓曲线是与理论轮廓曲线相距滚子半径的一条等距曲线。

根据整机的位置布局,结合从动件位移曲线图、凸轮的转动方向与基圆半径等参数,进而用几何作图的方法对凸轮輪廓曲线进行设计,以凸轮一为例,具体步骤如下:

①作基圆取分点。

取与位移曲线相同比例尺寸,任取一点O为轴心,作出基圆和滚子从动件离心位置最近时的初始位置B;在基圆上从初始位置OB开始,延ω方向取推程角、回程角和近停程角,并分成与位移曲线图对应的相同等分,得到位置点B1、B2、…、B19。过凸轮轴心O作出各等分的射线OB1、OB2、…、OB19,这些射线就是反转后滚子从动件在各个位置的轴线。

②画轮廓曲线。

根据凸轮一的位移曲线计算得出各等分的位移值,在各射线OB1、OB2、…、OB19的射线上取对应的位移位置点,将各点连接成一条光滑的曲线,即可画出凸轮一轮廓曲线,如图4所示。

2.5 凸轮的材料与滚子从动件结构

凸轮工作时,往往承受的是冲击载荷,凸轮轮廓表面会有磨损,本案例属于低速、轻载场合,选用45材料,并对表面进行淬火处理,使硬度达到HRC45~55,以提升耐磨性与使用寿命。

滚子从动件直接选用标准的螺栓型轨迹滚轮,其是整体式滚动轴承,转动自由,自身具有很充分的润滑。

2.6 小结

在本案例中,通过设计一个电机带动三个盘形凸轮作为控制机构,结合连杆、导轨等机构完全实现了工件M与工件N的自动焊接过程;整机制作完成后,通过调试与试生产,该结构完全达到设计要求,实现了自动化控制,不仅降低了设备制造成本,还提高了工作效率。

3 结束语

21世纪世界逐渐进入智能制造时代,工业自动化是启动智能制造的前提之一。盘形凸轮机构结构简单、紧凑,只要适当的设计凸轮轮廓曲线,就能准确实现各种预期的运动规律;同时,近年来随着数控机床和计算机辅助设计与制造的广泛应用,凸轮轮廓的精确加工比较容易实现,因此,我们可将其广泛应用到自动化的机器中。

参考文献:

[1]闻邦椿.机械设计手册[M].五版.机械工业出版社,2010.

[2]成大先.机械设计手册[M].四版.化学工业出版社,2001.

[3]张久成.机械设计基础[M].北京机械工业出版社,2006.

[4]罗玉福.机械设计基础[M].大连理工工业出版社,2010.

[5]哈尔滨工业大学理论力学教研室.理论力学(I)[M].高等教育出版社,2002.

[6]华大年,等.连杆机构设计与应用创新[M].北京机械工业出版社,2008.

[7]石永刚,徐振华.凸轮机构设计[M].上海科技出版社,1995.

[8]孟宪源.现代机构手册[M].北京机械工业出版社,1994.

[9]张信群.机械制图[M].合肥工业大学出版社,2005.

[10]中国机械设计大典编委会.机械设计大典[M].南昌江西科技出版社,2002.