生物质燃料成型工艺与关键部件研究进展

赵潇铭 徐建 李娜 张林海 薛党勤 解芳

摘要:本文围绕生物质颗粒燃料成型工艺与关键部件进行研究,对现有的主要生产工艺进行总结,比较分析了压辊挤压成型、螺旋挤压成型、活塞冲压成型等传统工艺及部分技术革新,同时对新出现的对辊柱塞成型、柱塞平模成型等工艺进行研究,探讨成型原理,比较成型设计及实验参数,提出现有设备的优缺点,提出设备研发方向及标准制定方向,为研发新设备及关键部件提供参考。

关键词:生物质;颗粒燃料;成型工艺;固体成型

中图分类号:TK6 文献标识码:A 文章编号:1674-957X(2020)24-0030-03

0 引言

国际能源机构(IEA)的定义,生物质(biomass)是指通过光合作用而形成的各种有机体,包括所有的动植物和微生物。我国具有丰富的生物质资源,我国每年各类生物质资源超20亿吨[1],同时城镇化进程以及用能方式的改变,生物质资源大量废弃,造成能源浪费,大量生物质资源无人收获且被随意堆放或被直接焚烧,严重污染环境,也影响新农村建设。

长远来看,生物质成型燃料作为清洁能源是全球可再生能源发展方向,到2020年,固体成型燃料利用量3000万吨/年[2]。为推动生物质固体成型燃料更好、更快的发展,适应于各类生物质(如各类农作物秸秆、林业废弃物及农副产品废弃物等)的新的固体成型设备的研发,仍然是必要需求。

本文对生物质固体成型工艺现状进行研究,从原理上探讨固体成型设备的优点与缺点,对热压和冷压两种成型工艺参数要求已经成型力学实验及理论分析现状进行研究,探讨解决制约规模化和产业化生产中的相关成型设备研发的技术途径,为相关设备研发与理论研究提供参考[3]。

1 压辊挤压型固体成型设备

压辊挤压型固体成型设备主要以压辊挤压式的平模和环模成型机的应用最为普遍,其它还有改进的压辊成型机。

1.1 平模颗粒成型机

如图1是平模生物质颗粒成型机的结构简图。

平模颗粒成型机采用压模为带孔的水平圆盘,匹配压辊在其上旋转挤压物料进入模孔而成型。工作原理过程是将粉碎秸秆物料经进料机构进入成型机,由摊平机构将物料摊平,然后在压辊的挤压作用下进入压模成型孔压制而成颗粒燃料,成型颗粒形状则有成型孔形状决定,成型颗粒挤出成长条状,则有切刀按需要尺寸切割成长度相对统一的颗粒。梁昱在平模生物质燃料成型机的结构改进一文中[4],提出了活动模具的结构理念,可方便更换模具,也可以改变长径比,其实验机参数如表1。

杨波在平模直辊式生物质成型机的改进设计一文中,将压辊由直辊改为锥辊,认为辊轮在受力时不会出现腰鼓形状,可以降低压辊转速,减少打滑现象,同时增加对物料向下的正压力[5]。

1.2 环模颗粒成型机

环模成型机如图2所示,采用的是环状压模和压辊为主要工作部件的成型机,其主要由供料系统、搅拌调质系统、动力传动系统及成型系统组成,其相对于平模产量更高,为国内外最通用的机型[6]。

国内外部分环模成型参数比较如表2所示。

1.3 改进环模颗粒成型机

李震在齿辊式环模生物质成型機设计与试验一文中[7],将压辊设计成带齿型。认为压辊挤压物料的同时,辊齿能起到推挤物料进入模孔的作用,具有活塞冲压与普通环模的双重优点。论文提到齿辊式环模生物质成型机具有比普通环模成型机更高生产率,提高3.36~6.25%,平均比能耗56.82kW·h·h.-1,比普通环模成型机60.3kW·h.-1降低了5.77%。

2 螺旋挤压式固体成型设备

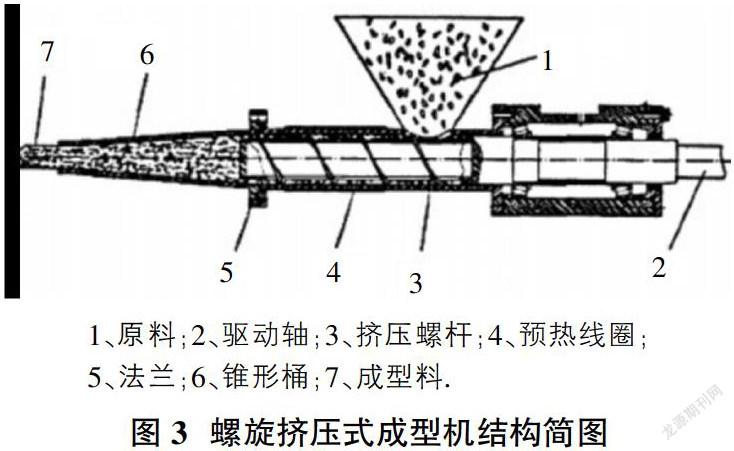

如图3是螺旋挤压式成型机结构简图[8]。

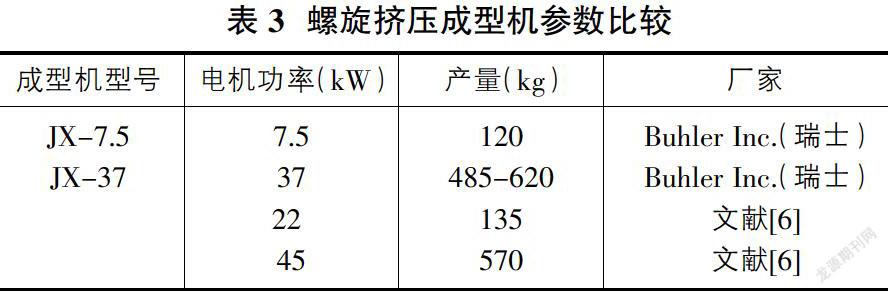

工作原理:物料中添加粘结剂,在锥形螺旋输输送装置的挤压及输送条件下,直径不断变小,压力逐渐变大,密度增大,连续成型为棒状燃料。(表3)

螺旋挤压成型机目前还没有统一标准,各个企业依据自家生产和实验给出参数,生产率>10kg/kW.h,螺杆寿命>100h。

3 活塞冲压式固体成型设备

如图4为活塞冲压式成型机的结构简图[9]。

工作原理:原料从进料口进入,通过机械或者液压推动活塞压缩物料成型,间断性挤压,每次成型活塞移动的距离。

毋高峰在活塞冲压式棒状生物质成型机成型筒的优化设计一文中[10],设计结构如图7所示,其组成主要是送料、压缩、成型、翻转以及卸料装置等结构。物料:农作物秸秆;物料粒度/mm:12;物料含水率:10~30%;成型压力/MPa:10;生产率/kg.h-1:200~500。

4 对辊柱塞型固体成型设备

宁廷州在对辊柱塞式成型机设计与试验一文中,其工作原理如图5 所示。生物质原料通过落料装置下落到环模上,压辊柱塞通过和环模相啮合,物料被压进到环模孔中,然后分离[11]。

设计实验的主要参数:燃料颗粒直径/mm:10;成品密度/t.m-3:1.15;物料粒度/mm:12;能耗/kg.h.t-1:56;生产率/kg.h-1:75。

5 柱塞式平模固体成型设备

陈忠加在柱塞式平模生物质成型机设计与试验一文中,提出了柱塞式生物质环模成型机[12],其工作原理如图6所示,柱塞上下运动,对原料进行挤压,挤进相应的成型筒中进而成型为颗粒燃料。

其主要实验参数:

原料:玉米秸秆;颗粒度/mm:2<4;成品密度/t.m-3:1.24;生产率/kg.h-1:3.81;最大工作压力/MPa:92.58;能耗/kg.h.t-1:32.8(设计值)。

6 存在问题

我国生物质固体成型成型工艺及关键设备的研发目前尚有以下几个主要问题:

①传统中的生物质固体成型设备来源于饲料加工,对于生物质为原料的固体成型,传统的压辊挤压成型原理是压辊与模具之间相对硬摩擦,传统的柱塞和螺旋成型时效率较低;

②在传统固体成型的基础上成长起来的创新设计,仍然不能有效解决硬摩擦与效率之间的矛盾;

③标准不一致,各个论文中的数据出入较大,成型压力、生产率、能耗等这些参数是如何计算的,是否合理,没有统一的标准。

7 结语

本文围绕生物质颗粒燃料成型工艺与关键部件进行研究,对现有的主要生产工艺进行总结,比较研究了压辊挤压成型、螺旋挤压成型、活塞冲压成型等传统工艺及部分技术革新,同时研究了新出现的压辊挤压成型、对辊柱塞成型、柱塞平模成型等工艺,探讨成型原理,比较成型设计及实验参数,为研发新设备及关键部件提供参考。

下步工作应加强生物质固体成型工艺及技术革新,仍需研发新设备以适应不同生物质类型,同时需加强各项标准的制定,为固体成型燃料的产业化打下良好的社会及政策基础。

参考文献:

[1]崔明,赵立欣,等.中国主要农作物秸秆资源能源化利用分析评价[J].农业工程学报,2008,24(12):291-296.

[2]张林海,侯书林,田宜水,赵立欣,孟海波.生物质固体成型燃料成型工艺进展研究[J].中国农机化,2012(05):87-91,100.

[3]数据来源国家能源局,http://www.gov.cn/xinwen/2016-12/05/content_5143612.htm.

[4]梁昱,周立迎,黄昊旻,姚固文.平模生物质燃料成型机的结构改进[J].农机化研究,2012,34(12):206-209,213.

[5]杨波,赵伟丽,贾孟立,杜振洲.平模直輥式生物质成型机的改进设计[J].湖北农业科学,2011,50(15):3175-3177.

[6]姚宗路,赵立欣,田宜水,孟海波,庞丽沙,霍丽丽.立式环模生物质成型机设计与试验[J].农业机械学报,2013,44(11):139-143.

[7]李震,俞国胜,陈忠加,袁湘月,曹丽英.齿辊式环模生物质成型机设计与试验[J].农业机械学报,2015,46(05):220-225.

[8]高翔,曲静霞,薛善玉,张大雷.大型螺旋固化成型机及其性能评价[J].可再生能源,2009,27(02):83-84.

[9]李保谦,张百良,夏祖璋.PB-Ⅰ型活塞式生物质成型机的研制[J].河南农业大学学报,1997(02):11-16.

[10]毋高峰,刘云鹏,吕风朝,李保谦.活塞冲压式棒状生物质成型机成型筒的优化设计[J].河南农业大学学报,2017,51(03):341-347,369.

[11]宁廷州,侯书林.对辊柱塞式成型机仿真分析[J].农机化研究,2017,39(08):58-61,65.

[12]陈忠加,俞国胜,等.柱塞式平模生物质成型机设计与试验[J].农业工程学报,2015,31(19):31-38.