中部槽双面双弧打底焊工艺研究

张彩霞

摘要:采用异种钢进行中部槽双面双弧MAG打底焊工艺试验。试验了半机械化和自动化两种焊接方式,采用不同的对接间隙和钝边,并分析了焊接接头的宏观金相、微观组织形貌和力学性能。结果表明,对接间隙为2~3 mm、钝边为0~2 mm,是半自动化和自动化MAG双面双弧打底焊工艺实施的最佳参数,可以获得优良的焊接接头。

关键词:中部槽;双面双弧焊;打底焊;半机械化;自动化

中图分类号:TG444+.72 文献标志码:B 文章编号:1001-2303(2020)04-0127-05

DOI:10.7512/j.issn.1001-2303.2020.04.23

0 前言

双面双弧焊是指在工件的两面同时施焊的焊接工艺。打底焊是焊接制造的关键,自动化打底焊更是难点之一。目前,矿用中部槽打底焊技术主要采用的有正面打底、反面清根的方式,单面焊双面成型方式[1-3],TIG双面双弧焊方式,气渣联合保护方式[4]。清根方式主要有自动或半自动的碳弧气刨、砂轮打磨等,费时费力,工人劳动强度大。单面焊双面成型技术依赖于母材对接间隙的标准化程度,适应性差;双面双弧焊是目前最适合进行自动化的打底焊方式,但是大部分局限于手工TIG焊,手工TIG焊生产效率低,不适合用于厚板的自动化焊接。自动化、智能化是现代生产制造的趋势与发展方向,厚板的自动化打底焊接成为需要迫切解决的问题之一。

1 工艺试验

工艺试验的主要目的是评定中部槽双面双弧MAG打底焊工艺的可行性,同时确定合理的工艺。

1.1 试件的规格及接头形式

试验接头采用对接接头,如图1所示,由中板和槽帮对接而成。中板规格350 mm×150 mm×40 mm,开K形坡口,坡口角度为40°,采用机械加工,有效地避免了切割坡口的表面碳化现象;槽帮为铸件,采用机械加工,规格350 mm×150 mm×40 mm。双面双弧焊接位置示意如图2所示。

1.2 试验材料

试验母材中板用材料HARDOX450,属于超高强耐磨钢[5],由瑞典SSAB钢铁公司研究开发,适应于制造铲斗、装载机、破碎机等,该钢板能够承受各种岩石、沙子、矸石的磨损。其化学成分如表1所示,机械性能如表2所示。

试验母材槽帮用材料ZG30MnSiMo属中碳低合金铸钢,其化学成分如表3所示,机械性能及热处理状态如表4所示。

1.3 试验设计

试验在半机械化和自动化两种方式下分别设计不同间隙、不同钝边,试验设计如表5所示。

1.4 半机械化双面双弧MAG打底焊工艺试验

(1)试验过程。

半机械化双面双弧MAG打底焊工艺试验中,采用φ1.2 ER69-1焊丝,φ(Ar)80%+φ(CO2)20%保护气体,前弧和后弧间距30 mm,试验参数如表6所示。

(2)外观检验。

经目测检验,半机械化双面双弧MAG打底焊道对接间隙在0~3 mm时,焊道表面成形良好;对接间隙为4 mm时,焊道稍有下淌现象;当间隙放大到5 mm时,焊道不能成形,无法实现双面双弧焊接。

(3)性能检验。

焊接后取样,分别进行抗拉强度与冲击试验,各间隙下打底焊道机械性能如表7所示。

对接间隙为0时,打底焊道抗拉强度及冲击吸收功都较低,不满足使用要求;对接间隙在2~4 mm时,检测数据符合设计性能要求。

(4)金相检验。

焊后对各试件的焊接接头进行了宏观金相及对应的低倍金相检验,半机械化试验接头宏观及低倍金相如图3所示,主要检验打底焊道处是否良好熔合。

由图3可知,试验件JX0-0#及JX0-2#均未焊透,存在夹杂;JX2-2.5#打底处槽帮侧未焊透;JX3-0#熔合良好,存在轻微气孔;JX3-2#打底熔合良好,无缺陷;JX3-3#及JX4-3#打底處高强耐磨板侧均出现未熔合。结果表明,间隙为2~3 mm,钝边为0~2 mm时,坡口设计最为合适,是双面双弧MAG打底焊的最佳条件。

2.5 自动化双面双弧打底焊试验

目前,机器人双面双弧焊试验使用较多的是TIG双弧焊[6],本研究进行了自动化双面双弧自动MAG焊试验。

(1)试验过程。

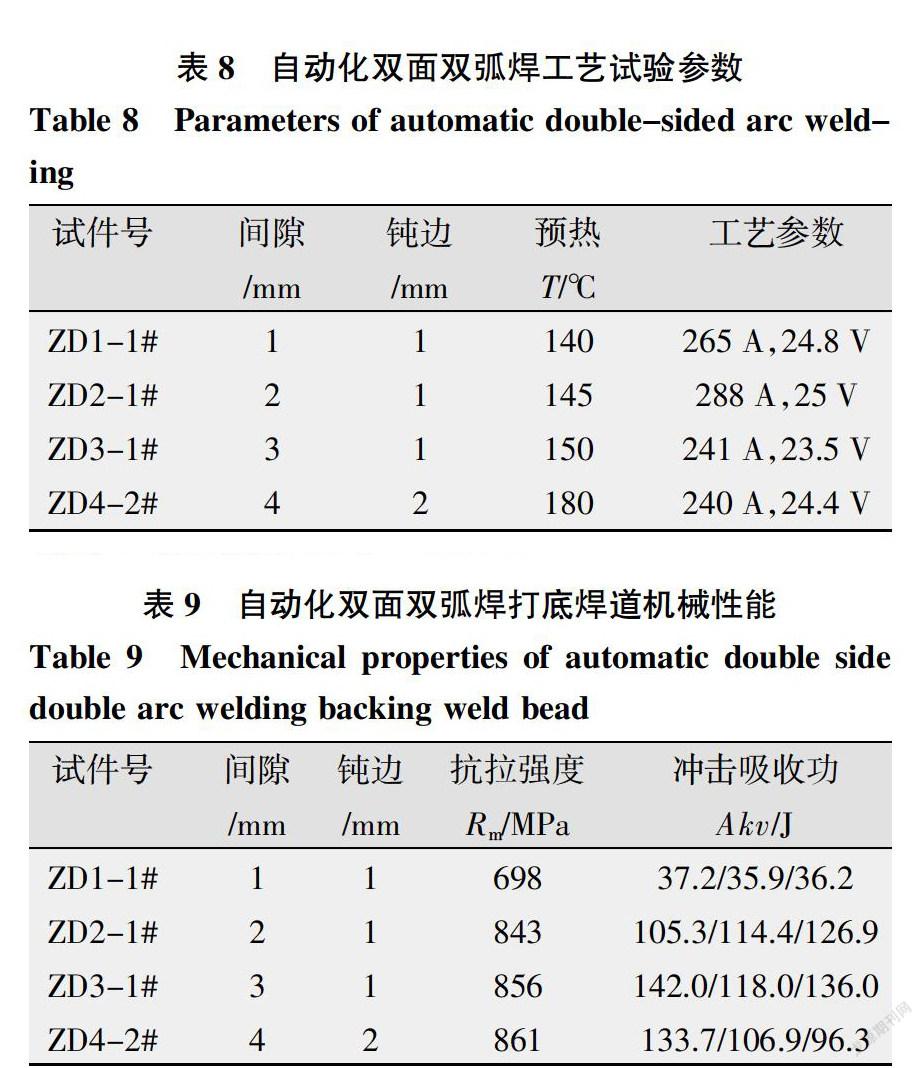

在半机械化试验的基础上,采用机器人桶装φ1.2 GM-100C焊丝,φ(Ar)80%+φ(CO2)20%保护气体进行自动MAG双面双弧焊接试验,试验参数如表8所示。

(2)外观检验。

经目测检验,自动化双面双弧弧打底焊道对接间隙为0~3 mm时,焊道表面成形良好;对接间隙为4 mm时,焊道稍有下淌现象。

(3)性能检验。

焊接后取样,分别进行抗拉强度与冲击试验,打底焊道机械性能如表9所示。

(4)金相检验。

焊后对各试件的焊接接头进行宏观金相及对应的低倍金相检验,金相组织如图4所示,主要检验打底焊道处是否熔合优良。

通过试验及检验证明,ZD1-1#打底未焊透;ZD2-1#打底焊道熔合良好,组织均匀;ZD3-1#打底焊道熔合良好,组织均匀;ZD4-2#打底焊道熔合良好,组织均匀。结果显示,间隙为2~4 mm、钝边1~2 mm时,坡口设计最为合适,是自动化对弧打底焊的最佳条件。

3 应用效果

本研究中半机械化双面双弧打底焊工艺技术在生产中得到了快速有效的应用,提高了打底焊接生产效率,稳定了焊接质量。自动化双面双弧焊接工艺为将来的自动化焊接、智能化焊接提供了工艺技术支撑。

4 结论

(1)当接头对接间隙小于等于1 mm时,半机械化及自动MAG双面双弧焊工艺无法实现,打底焊道存在未焊透缺陷。

(2)当对接间隙为2~3 mm,钝边为0~2 mm时,是半机械化和自动化双面双弧焊工艺实施的最佳条件,打底焊道熔合优良、组织均匀,机械性能符合接头设计要求。

(3)当间隙为4 mm、钝边为2 mm,可以实现自动化MAG双面双弧打底焊技术。

(4)当间隙大于等于5 mm时,半机械化和自动化MAG双面双弧焊工艺均无法实现。

参考文献:

[1] 贺志范,王振. 单面焊双面成形质量差的原因及防止措施[J]. 商丘职业技术学院学报,2005,4(5):53-54.

[2] 王涛. MAG半自动单面焊双面成型[J]. 水利电力机械,2006,28(9):46-47.

[3] 梁杰锋,陈轩波. 单面焊双面成形质量差的原因及防止措施[J]. 建筑工程技术与设计,2015(30):839-839.

[4] 郭德才. CO2气渣联合保护焊的应用[J]. 焊接技术,1993,22(4):3-4.

[5] 葛世荣,王军祥,王庆良,等. 刮板输送机中锰钢中部槽的自强化抗磨机理及应用[J]. 煤炭学报,2016,41(9):2373-2379.

[6] 李绿叶,吴松林. 双面双弧焊对高强钢焊接效率和质量影响分析[J]. 材料开发与应用,2019,34(3):59-62.