高速铁路薄涂型聚氨酯防水层施工研究

张鹤

摘要:桥梁的安全性与耐久性直接关乎高速铁路工程的使用寿命,且随着高速铁路质量要求的不断提高,传统的防水工艺暴露的问题越来越多,如黏结力不足、耐老化性能降低等,而薄涂型聚氨酯防水涂料的应运而生,逐渐取代了以往的高聚物改性沥青卷材铺装防水层,大大降低了病害风险,使得工程使用寿命得到了有效地保障。对此,本文以连徐铁路邳州特大桥为例,分析了薄涂型聚氨酯防水层的特点,并重点就其防水层施工要点作了分析,希望对此类工程施工有所启示。

关键词:高速铁路;薄涂型聚氨酯防水层;施工

一、前言

对于高速铁路而言,要求使用年限至少为100年,可是实践表明,传统的防水层施工材料和工艺容易降低防水性能甚至造成防水失效。而薄涂型聚氨酯防水材料的研发和应用,使得混凝土防水性能显著改善,不仅黏结力强、耐磨耐低温,使用寿命也随之延长,下面结合实例就其施工加以分析。

二、薄涂型聚氨酯防水层概述

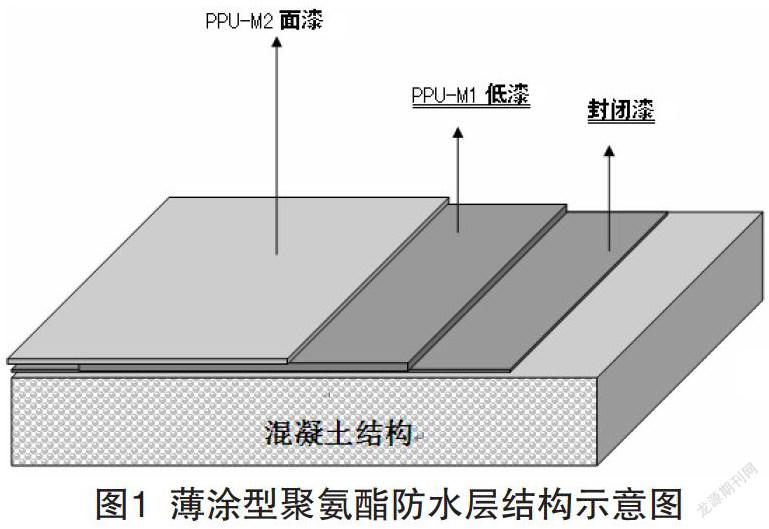

防水施工是高速铁路建设的重要内容,也是容易出现质量缺陷的环节,以往的防水体系容易在设计、施工、环境等多种因素的影响下造成桥面与防水材料黏结力不足,既弱化了防水性能,容易诱发其他病害,也对高速铁路的安全使用构成了威胁,在此背景下薄涂型聚氨酯防水材料应运而生、得以应用。具体而言,薄涂型聚氨酯防水层一般包括封闭层、底面层和表面层,总厚度适宜控制在600 μm~800 μm之间(结构见图1)。

其中封闭层所用的环氧类材料具有良好的渗透性和耐碱性,无论是与面涂层还是混凝土基面之间均能保证附着力良好;底面层厚度要求至少为400 μm,基本采用PPU-M1薄涂型聚氨酯防水漆;表面层厚度要求至少为200 μm,基本采用PPU-M12薄涂型聚氨酯防水漆[1]。采取上述防水工艺后,可在封闭漆的作用下提高混凝土的抗渗、黏结性能,配以外力影响渗透至细微的孔洞中用于混凝土防水性能的改善,同时还能在一定程度上提升其剥离强度、耐冲击性、耐低温性,使用寿命也会有所延长,这也是连徐铁路邳州特大桥选择薄涂型聚氨酯防水层施工工艺的重要原因。

三、高速铁路薄涂型聚氨酯防水层施工要点

(一)防水设计要求

该高速铁路无砟轨道桥面所采用的涂薄涂型聚氨酯防水层既要符合《高速铁路混凝土桥面薄涂型聚氨酯防水层技术条件》(Q/CR568-2017)规定,也要满足工程设计要求,如基层平整无凹凸,不起皮、不起砂且无雜质、无尖锐异物;底座板侧面预留孔洞封堵到位,挡水台、防护墙根部无蜂窝缺陷;防水层表面色泽均匀、平整平顺,且无起泡、裂纹、干喷、橘皮、气孔、剥落等缺陷等[2]。同时防护墙内侧与无砟轨道底座侧面以100 mm高度配以表面顶部宽胶带的粘贴进行防水封边;桥面防护墙内侧采用薄涂型防水层,即分别以环氧类材料、PPU-M1和PPU-M2分别作为封闭漆、底面漆和表面漆;外侧则控制聚氨酯防水涂料用量和干膜厚度分别为2.6 kg/m2和2 mm,并上设C40纤维混凝土保护层和宽胶带封边,并在此基础上设计了桥面打磨—基面清理与修补—封闭层—底面层—表面层的工艺流程。

(二)基层清理与修补

1. 为实现顺畅排水,需要先复测梁面纵横比的排水坡度,打磨泄水孔附近的超高混凝土,经试水标注桥面积水位置,借助水平尺或水准仪对其与两侧泄水高差进行测量用于排水方向的确定,并在混凝土保护层测定仪的作用下测量桥面钢筋保护层厚度,以此明确具体的桥面积水铣刨位置与深度。

2. 先铣刨后打磨,注意测量桥面确保积水能顺畅的通过泄水孔排出。同时针对凹凸不平或者浮浆等情况可用混凝土打磨机加以处理,并用角磨机彻底清理防护墙、底座板、挡水台等根部渗出的混凝土以及泄水孔周围的混凝土,必要时可用稀料等溶剂将污染物清除干净[3]。

3. 如果发现基层混凝土存在麻面、裂缝、蜂窝、错台等表面缺陷需要加以修补,可以选择环氧腻子,也可配制厚度为1~2 mm的水性环氧和P.0.42.5水泥找平层,通过封孔、找平和封闭基面水分增强与封闭漆和混凝土基面之间的附着效果;对于不平整的基面,应先深度打磨使其圆滑或平整,若不平部位经打磨后依然不能达到要求则要作找平处理;对于严重的掉块、空洞等质量问题,可基于聚合物混凝土加以修补。

4. 如果基面比较潮湿可予以烘干或晾干,若其干燥情况与要求不符可在找平层施工后48 h后再开始封闭漆的喷涂。

(三)封闭层施工要点

经检查,清理后的桥面混凝土密实平整无麻面且含水率≤ 7%后开始着手防水层施工。其中封闭层所用的封闭漆通常满足一定的技术要求,如细度≤ 20 μm,表干时间≤ 2 h,实干时间≤ 24 h,不挥发物含量与附着力也要达到相关规定;随后根据出厂试验确定合适的配比和流速,即A∶B两种材料质量比为2∶1,搅拌时间至少为3 min,要求人工涂刷两遍。在第一遍的桥面基层滚涂过程中,应保证基面被封闭漆充分润湿。如果确认实干后发现基面伴有麻面、蜂窝、气孔、凹凸不平以及防护墙、底座板烂根等质量缺陷,可在使用封闭漆的基础上加入适量且较为黏稠的石英砂,经刮板修补促使其充分渗入并封闭细微裂纹、毛细孔道,以此强化混凝土固结,提升混凝土与防水层的黏结能力,检查修补后的基面是否存在刮痕、渣子、凹凸不平等情况,若有可用角磨机打磨以期获得平整的基层,确认无误后再进行封闭漆的第二遍涂刷,一般可控制0.125 kg/m2~0.143 kg/m2的材料用量,最好30 min内用完配制的材料,且当天用完开桶的材料[4]。

(四)底面层施工要点

底面层所用的底面漆不宜暴露在大气环境中,选用了PPU-M1薄涂型聚氨酯防水涂料,并在封闭层完工24 h后利用强力吹风机吹到待涂桥面,确认清洁无异物后开始进行底面层施工。即先在多功能涂布机中以10∶7的比例倒入底面漆的A料和B料,经搅拌3 min以上后使其充分而均匀的混合,以防气泡出现,必要时可经40~100目筛网过滤,总用量适宜为0.8 kg/m2~0.9 kg/m2。随后从一端开始依次、均匀的向另一端喷涂,期间应注意一边喷涂一边检测,以期在湿膜测厚仪的作用下控制底面漆厚度不低于400 μm,其中边、角、沟、槽等特殊位置必须加强施工管理,若发现局部缺陷必须予以及时补救,确认合格后再进行下一道工序,以免影响防水功能。

(五)表面层施工要点

在表面层施工之前应检查实干后24 h的底面漆质量,确认其是否有气泡,厚度是否达标,如果厚度在400 μm以下,则在表面漆喷涂中适当增加涂料用料保证薄涂型聚氨酯防水层总厚度满足设计要求;若气泡直径在2 mm以上,则在剔除气泡后补涂底面漆,经强力吹风机吹扫待清除待涂桥面的异物,随后开始喷涂表面漆,一般情况下涂层暴露时间不得超过7 d,若超过7 d还需利用细砂纸对涂层进行打磨[5]。

事先设置多功能涂布机中A料和B料的配比,即10∶6,接着按照质量比要求分别将其倒入机器中混合搅拌,必要时可进行筛网过滤。与底面漆一样需要边喷涂边检测,即用湿膜测厚仪测量实际表面漆实际厚度,以期使其达到200 μm以上的厚度,PPU-M2用量可控制在0.4 kg/m2~0.45 kg/m2之间。当表面漆喷涂24 h后或者确认实干后测量整个防水层厚度是否达到了600 μm,检查是否有气泡,并根据实际情况进行补涂表面漆,当气泡直径大于2 mm时应先将其剔除再补漆。

此外,在处理底座板、防护墙封边时,可先经角磨机对混凝土表面进行打磨使其平整,待浮浆和毛边被清理后喷涂防水层,注意控制根部封边高度和质量,必要时可采取手工涂刷。但值得注意的是,施工环境适宜控制在5℃~35℃,禁止在雨天进行施工,若施工过程中下雨,应马上停工并采取覆盖防水措施,确认无起泡、剥落等问题后再继续施工;若防水层未干不得踩踏,使用底面漆与表面漆之前尽量经过筛处理,并控制涂层暴露时间,以免造成细微麻面[6]。

四、高速铁路薄涂型聚氨酯防水层施工检验要点

(一)防水层材料试验

为进一步提高高速铁路薄涂型聚氨酯防水层的防水性能,需要对其材料进行合理的试验,通常要求均匀混合双组份漆后开始性能测试,具体包括不挥发物含量、细度、适用期、表面干燥时间、实干时间等基本内容,在测定其拉伸强度与断裂伸长率时可先将防水涂层制成200 μm~500 μm厚的自由膜,经自然干燥12 h~24 h后置于105℃的烘箱中1 h~2h,自然冷却后按照规定裁成哑铃状I型试样,置于移动速度为250±50 mm/min的试验机上进行测定[7]。附着力、低温柔性、耐碱性、耐盐雾、耐紫外老化型、不透水性等的测定均以相应的规定为准,至于耐温变性可基于施工现场工艺依次喷涂封闭漆、PPU-M1和PPU-M2,干燥7 d后置于60℃下热烘2 h,经室温水浸泡6 h后再置于-40℃中冷冻16 h,至此为一个循环。经试验合格后方可投入使用,以免在根本上弱化防水性能。

(二)防水层质量检测

薄涂型聚氨酯防水层施工质量检测一般分为外观、厚度与附着力三个方面,其中外观检测主要利用的是目测法,要求防水层色泽均匀一致,平整连续,且无针孔、漏涂等缺陷,桥面无杂渣、无浮浆、凸起圆滑或打磨平整,基层平整、密实、无杂物等。厚度检测要求每3孔梁为一个检验批,每个检验批设置15个厚度测点,根据实际情况选择刀片切割涂层、游标卡尺或者非磁性测厚仪加以测量,该工程厚度检测选择的是超声波测厚仪(见图2)。

附着力检测要求每3孔梁为一个检验批,每个检验批设置9个附着力测点[8]。如果经防水层现场检验抽查,10个厚度测点中达到设计厚度的有8个,剩余2个不低于80%的设计厚度,可判定该涂层厚度达标;若3个附着力测点中达到设计技术要求的有2个,剩余1个不低于80%的设计要求,可判定该涂层附着力达标;如果检测结果均合格可视为整批合格,若存在一项不合格,则要进行双倍抽检,若仍然达不到设计要求,便判定整批检验不合格。

根据以上试验方法和检验要求,该高速铁路桥面使用的薄涂型聚氨酯防水层不仅材料合格,而且防水厚度为690 μm,符合600 μm~800 μm的技术指标,同时数据显示附着力为3.6133 MPa,也满足相关的技术要求,这也意味着本文所采用的工艺合理,操作规范,可为同类工程防水施工提供适当的参考。

五、结束语

总而言之,薄涂型聚氨酯防水层优势显著,在高速铁路中的应用已是必然趋势,但其毕竟处于技术创新的尝试阶段,还需要我们立足实际,优化施工方案,规范技术操作,加強质量控制,最大限度地提高施工质量,以此彰显其工艺简单、节约成本、缩短工期的特点,并凸显良好的防水效果,延长使用寿命,进而更好的服务于工程建设。

参考文献:

[1]张中杰.地铁车站顶板聚氨酯涂膜防水施工技术[J].广西教育学院学报, 2020(02):210-212.

[2]李永鑫.高铁专线用混凝土桥梁聚氨酯防水涂料工艺研究[J].云南化工, 2019,46(06):117-118.

[3]王俊.聚氨酯防水涂料施工常见问题处理措施[J].人民交通, 2019(04):91-92.

[4]苏文娟,赵明.聚氨酯防水涂料的应用[J].包钢科技, 2018,44(06):88-90.

[5]石强,杨锦涛.高速铁路有砟轨道桥面防水层施工质量控制[J].四川水力发电, 2018,37(S1):136-139.

[6]刘智红.高速铁路桥梁薄涂型聚氨酯防水层施工技术研究[J].铁道建筑技术, 2018(03):32-34.

[7]马兆轶,谷雷雷.高铁CRTSⅡ型板式无砟轨道施工[J].公路, 2014,59(06):50-59.

[8]李秋义.郑徐高铁CRTS Ⅲ型板式无砟轨道主要技术创新[J].铁道工程学报, 2017,34(12):18-23.