某型动车组钢弹簧磁粉探伤线性缺陷分析

陈朝 王靖 孙鹏

摘要:某型动车组钢弹簧在磁粉探伤时发现线性缺陷,理化检验结果表明钢弹簧内侧的凹坑缺陷及其引起的应力集中效应导致表面萌生微裂纹,微裂纹可以用修磨和抛丸的方法消除并通过疲劳试验验证。

Abstract: The linear defect was found in the magnetic particle inspection of a certain EMU steel spring. The results of physical and chemical inspection showed that the pit defect in the inner side of the steel spring and the stress concentration effect caused by it led to the initiation of surface microcrack. The microcrack can be eliminated by grinding and shot blasting and verified by the fatigue test.

关键词:钢弹簧;线性缺陷;微裂纹

Key words: steel spring;linear defect;microcrack

0 引言

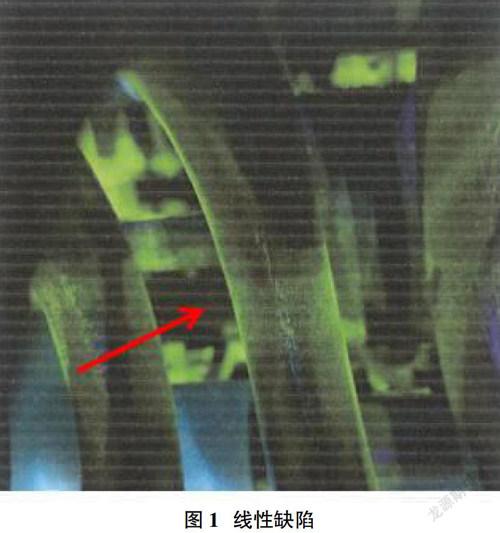

钢弹簧在动车组运行过程中具有承载,减振功能,是动车组一系悬挂系统的重要组成部分。某型动车组在高级修时,对钢弹簧荧光磁粉探伤时,发现钢弹簧内侧表面存在聚粉线性缺陷,如图1所示。

该钢弹簧材质为51CrV4,本文对钢弹簧线性缺陷的部位进行化学成分,金相组织检验,分析钢弹簧线性缺陷产生的原因,并对消除钢弹簧缺陷的方法及其抗疲劳性能进行评估。

1 理化检验

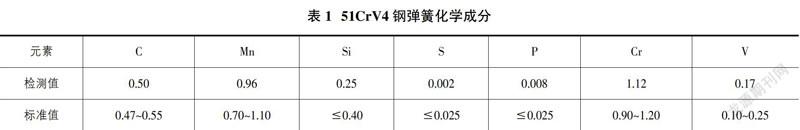

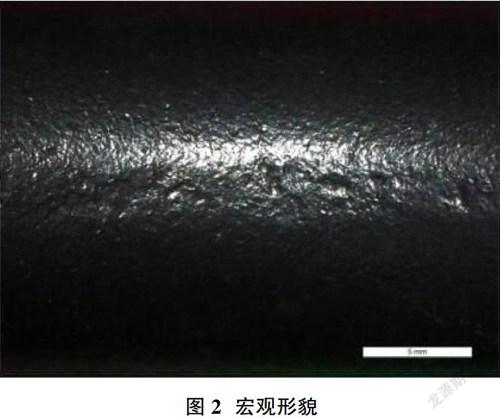

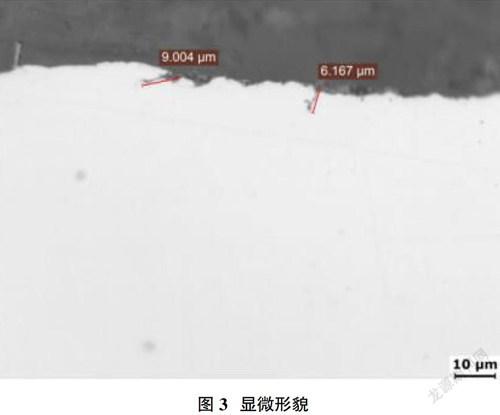

对钢弹簧内侧表面宏观形貌检查,发现有纵向的不规则凹坑,如图2所示。钢弹簧化学成分检测符合EN10089标准中51CrV4弹簧钢成分要求,各元素质量分数见表1。弹簧基体组织为回火托氏体,未见明显脱碳层。对线性缺陷部位横向剖面的金相组织检验,发现凹坑处有微裂纹,深度为6μm左右,显微形貌如图3所示。

2 缺陷消除及试验验证

对钢弹簧线性缺陷用专用电动吊磨机修磨,修磨深度不大于0.5mm并圆滑过渡,修磨完成后对钢弹簧抛丸处理,抛丸后磁粉探伤复检,荧光线性聚粉现象消除。选取3个线性缺陷明显的钢弹簧进行疲劳试验,在疲劳试验台上,对钢弹簧施加工况载荷,频率1~3Hz,进行2×106次疲劳试验后,钢弹簧未发现裂纹或折断情况。

3 分析与讨论

理化检验的结果表明,存在线性缺陷的钢弹簧化学成分、基体组织符合技术标准要求,钢弹簧近表面未见明显脱碳层。宏观检查钢弹簧内侧表面有不规则的凹坑,凹坑区域的金相组织显示表面有约6μm深的微裂纹,这是造成磁粉探伤显示线性缺陷的原因。

微裂纹位置位于钢弹簧的第二圈和第三圈,钢弹簧端部承受的压力和振动最大,凹坑缺陷使得钢弹簧内侧受力不均而产生应力集中,凹坑缺陷是钢弹簧在热成型绕制过程中产生,表面状态不良,在应力集中效应下,从表面薄弱处萌生裂纹。如果裂纹不消除,在运营中有扩展并导致簧条折断的风险。

微裂纹深度约为6μm,可通过打磨和抛丸的方法消除,裂纹消除后磁粉探伤检查无聚粉线性缺陷,疲劳试验结果合格。

4 结论

①钢弹簧内侧表面的凹坑缺陷及其产生的应力集中效应是微裂纹萌生的原因,该微裂纹导致荧光磁粉探伤的聚粉线性缺陷。

②钢弹簧内侧表面的微裂纹可通过打磨和抛丸的方法消除,并通过疲劳试验验证。

③动车组在高级修时,应对钢弹簧增加磁粉探伤检查要求。

参考文献:

[1]石谨瑞,覃勇,何健.简述高速动车组空气弹簧特性及发展趋势[J].内燃机与配件,2017(20):50-51.

[2]王继,侯博文,赵闻强.富水地区短板钢弹簧浮置板轨道减振效果研究[J].山西建筑,2020,46(03):123-125.

[3]吴道禹,谢家明,卢俊明,陈敏怡,曾念翔.基于有限元法的钢彈簧浮置板轨道减振性能分析及优化[J].长沙理工大学学报(自然科学版),2019,16(04):94-99.

————————————

作者简介:陈朝(1984-),男,河南新郑人,工程师(中级),质量工程师,研究方向为动车组转向架质量管控。