下摆臂自由形状优化

廉俊盛 谢颖 陈雷

摘要:某车型在试验场进行强化耐久性试验时,行驶致9000km时,下摆臂发生断裂,经过多方面分析,找到摆臂断裂的原因,使用optistruct的自由形状优化,对断裂位置进行结构优化,使其满足强度耐久需求。

关键词:下摆臂;强化耐久;optistruct;自由形状优化

0 引言

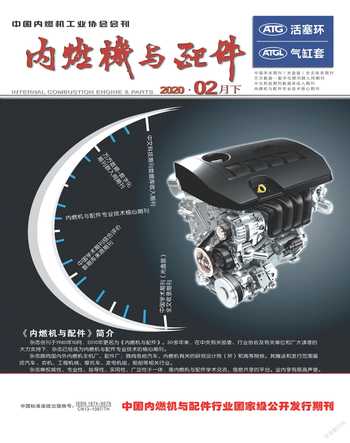

某车型在试验场进行强化耐久试验时,在车辆行驶9000km时,下摆臂上与减震器相连的位置发生断裂。经判定,排除了材料与工艺等问题,此次断裂属于结构设计缺陷。CAE分析结果显示,原设计存在疲劳断裂风险。本文详细阐述了利用optistruct的自由形状优化方法,得出优化的方向,与设计部门确认可行性后,得出最终优化方案。

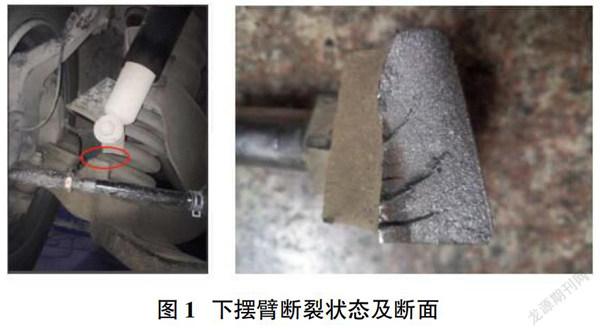

1 模型介绍

下摆臂连接转向节、副车架、稳定杆、弹簧及减震器。采用4mm二阶四面体单元,模型共包含61867个单元,下摆臂与转向节、稳定杆及阻尼减震器的连接使用rbe2,与弹簧及副车架的连接使用rbe3。下摆臂材料为铸铁,质量为19kg。断裂位置发生在与减震器连接点的附近。

2 模型分析

2.1 原结构仿真结果

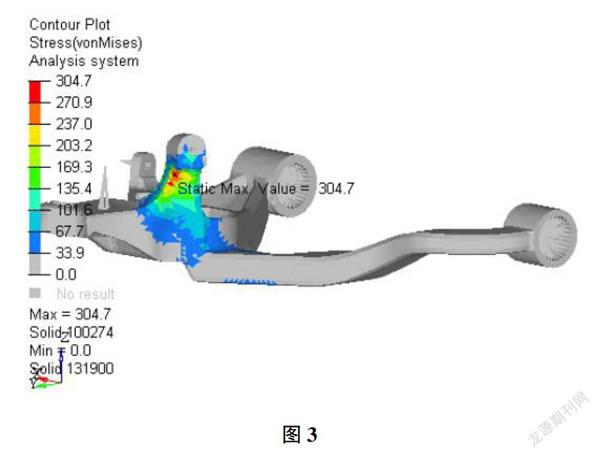

经研究发现,在行驶过程中,减震器推力过大,使下摆臂发生疲劳破坏。采用惯性释放,模拟在行驶过程中减震器最大推力10000N,方向沿着减震器的方向。采用None观察结果,最大应力为304.7MPa,最大应力位置与断裂位置一致。

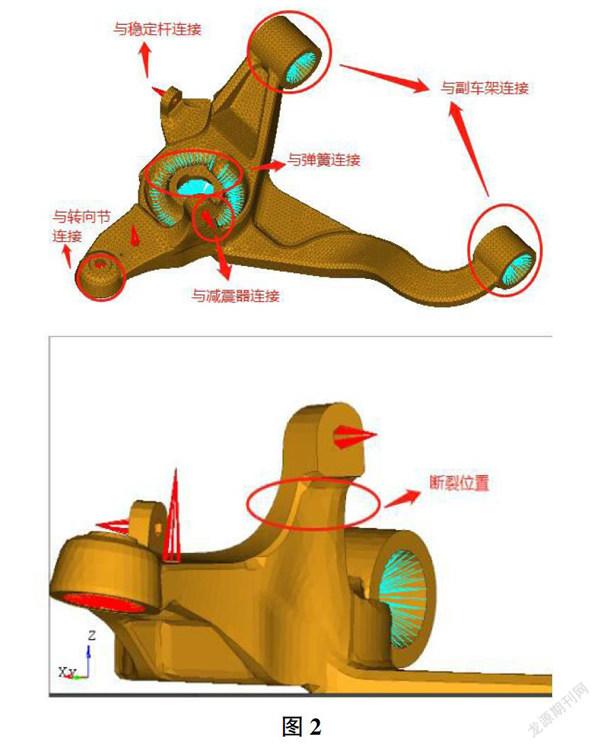

2.2 自由形状优化

使用optistruct的free shape优化功能,先使用壳单元,做出可优化的最大空间,将下摆臂质量及应力,设置为response,应力響应作为约束,设置上限为200MPa,质量响应作为目标,设置为最小。

对比优化的第一步与最后一步发现,在该工况下,在左侧起筋,比右侧起筋更高效。(图4)

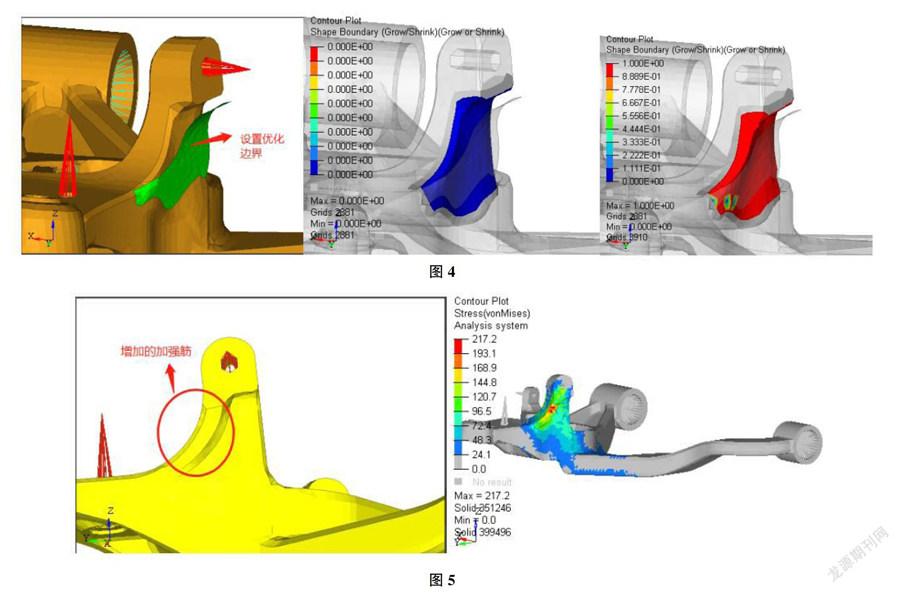

2.3 优化后仿真结果

根据自由形状优化的结果,结合实际的工艺,在断裂位置,顺着臂的边缘,增加了一条筋,再次进行相同工况的仿真,最大应力为217.2MPa,优化效果明显。(图5)

2.4 试验验证

新的下摆臂安装到试验车上,进行强化耐久试验,跑完强化历程15000km,下摆臂为发生断裂,验证了优化方案的有效性。

3 结论

通过自由形状优化,为设计提供参考,使下摆臂最大应力从304.7MPa降到了217.2MPa,优化后的下摆臂,满足设计要求。验证了自由形状优化是有效和可行的。

参考文献:

[1]苏玉珍,李成,贾红雨,杨洁.某车型车架的有限元分析[J]. 机械设计与制造,2009(08).

[2]杨荣山,黄向东,袁仲荣,赵克刚.多目标优化方法在悬架几何设计上的应用[J].华南理工大学学报(自然科学版),2009(07).

[3]汪浩然,程洁.PROFINET技术在旋转机械臂控制系统的设计应用[J].内燃机与配件,2018(22):209-210.

————————————

作者简介:廉俊盛(1990-),男,硕士, 研究方向为CAE结构耐久;谢颖(1987-),女,本科, 研究方向为CAE结构耐久;陈雷(1981-),男,硕士, 研究方向为CAE。