招远某金矿选矿厂破碎系统技术改造及生产实践

蒋琳

摘要:招远某金矿选矿厂引进美卓矿机HP400多缸圆锥破碎机替代国产PYD1650短头弹簧圆锥破碎机后,破碎系统存在破碎产品粒度及破碎能力达不到预期、生产材料消耗大等问题。经分析后实施二次技术改造,通过控制原矿最大给矿粒度小于500 mm,调整破碎筛分工艺流程为三段一闭路,更换双层圆振动筛等,破碎系統生产能力提高至2 380 t/d,提高幅度达10.70 %;双层圆振动筛负荷率下降至74.78 %;破碎产品粒级组成中-5 mm高达59.79 %,磨矿系统钢球消耗量下降了0.16 kg/t矿,电耗下降了1.24 kW·h/t矿,实现了“多碎少磨”、节能降耗。

关键词:破碎;筛分;圆锥破碎机;振动筛;多碎少磨;节能降耗

中图分类号:TD921 文章编号:1001-1277(2020)06-0065-04

文献标志码:A doi:10.11792/hj20200615

招远某金矿为提高选矿厂生产能力,降低生产能耗,于2017年完成选矿厂破碎系统初次技术改造,引进美卓矿机有限公司(下称“美卓矿机”)HP400多缸圆锥破碎机替代原有国产PYD1650短头弹簧圆锥破碎机,以期达到“多碎少磨”[1-5],降低破碎产品粒度,提高选矿厂处理能力的目的[6]。自技术改造后、投料生产以来,破碎系统存在生产材料消耗量大,生产成本偏高,先进设备优良性能未能有效发挥等问题,达不到预期效果。为进一步优化生产系统,对破碎系统生产情况进行了分析,查明了问题原因,并有针对性地再次实施了技术改造。本文对技术改造情况进行了分析总结,可为类似选矿厂工艺优化改造提供借鉴。

1 初次技术改造

1.1 改造方案

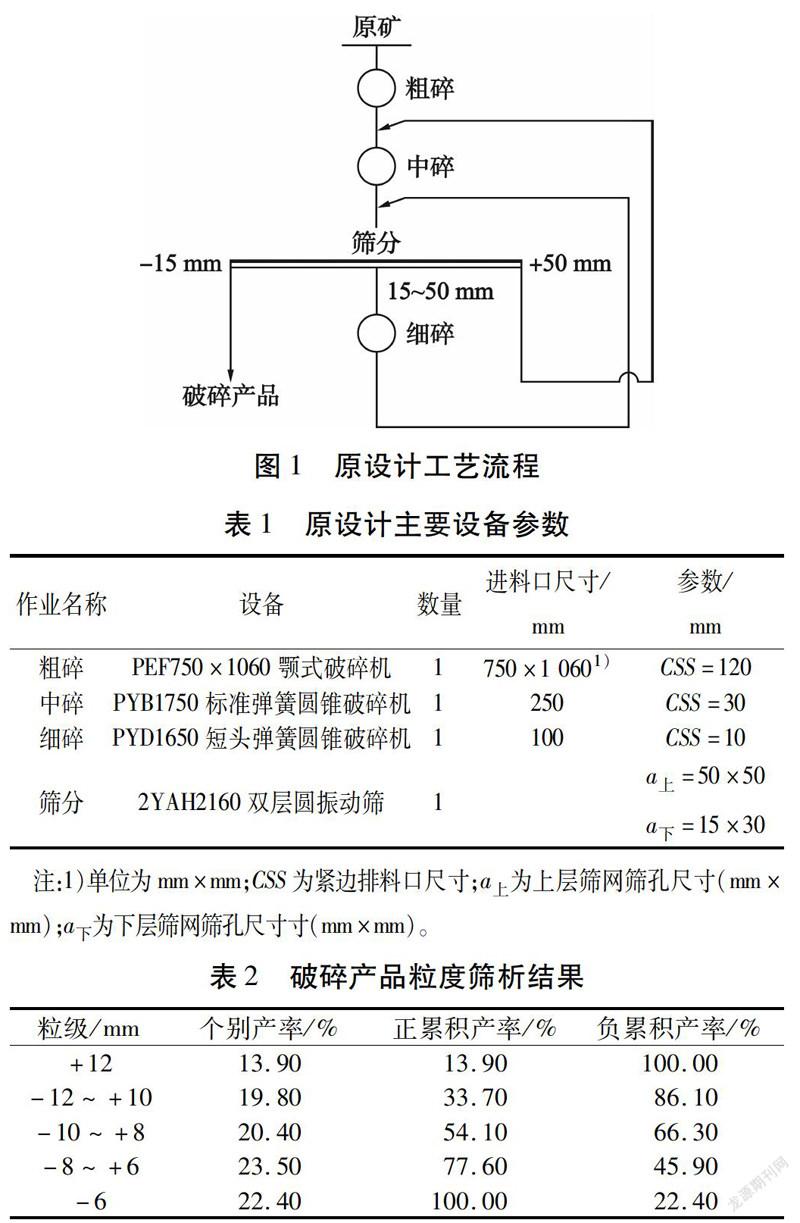

招远某金矿矿石类型为含金石英脉型,矿石中主要金属矿物有黄铁矿、黄铜矿、银金矿和自然金等,脉石矿物主要有石英、斜长石、绢云母等。该金矿选矿厂原设计规模为2 000 t/d,破碎系统采用三段两闭路破碎筛分工艺流程,见图1。设计有效破碎时间14 h,原设计主要设备参数见表1。

选矿厂投产后,破碎系统出现破碎效率低,破碎产品粒度偏粗,主体设备不协调等问题。破碎产品粒度筛析结果见表2。

经技术论证后,选矿厂将原有国产细碎设备PYD1650短头弹簧圆锥破碎机更换为美卓矿机HP400多缸圆锥破碎机,2YAH2160双层圆振动筛下层筛网筛孔尺寸由15 mm×30 mm调整为14 mm×28 mm,以期达到提高产能、降低能耗及成本的目的。初次技术改造后破碎系统主要设备参数见表3。

1.2 生产及存在问题

初次技术改造后,选矿厂破碎系统有效工作时间仍为14 h,生产能力约为2 120~2 150 t/d。破碎产品粒度筛析结果见表4。

初次技术改造后,破碎系统生产过程中主要存在以下几个问题:

1)破碎系统生产能力提升幅度约为6.0 %~7.5 %,不足10 %,与技术改造设计的生产能力提升幅度15 %~20 %的预期存在一定差距。

2)2YAH2160双层圆振动筛生产负荷过大,下层筛网较技术改造前损耗大,更换更为频繁。

3)虽然破碎产品粒度相对变小,但变化有限,破碎作业的单位用电量及材料消耗均比改造前有所增加。综合考虑磨矿作业成本,改造前后碎磨作业成本相差无几。

1.3 流程考查

1.3.1 矿量计算

根据质量守恒定律,并结合《选矿设计手册》计算公式,对初次技术改造后破碎流程矿量进行考查计算,结果见图2。

1.3.2 设备处理能力

根据原矿性质及供矿条件,采用《选矿设计手册》中相关公式及张旺等[7]提出的HP系列圆锥破碎机的选型计算方法,对初次技术改造后破碎系统主要设备处理能力进行计算,结果见表5。

1.3.3 分析结果

通过矿量计算及设备处理能力计算结果对比可知:

1)在设定的设备参数下,粗碎设备负荷率为93.75 %,中碎设备负荷率为78.17 %,细碎设备负荷率为72.44 %,粗碎设备负荷率远高于中、细碎设备,破碎系统各破碎设备处理能力不尽协调,破碎系统生产能力受限于粗碎作业。

2)2YAH2160双层圆振动筛上层筛的负荷率为90.35 %,下层筛的负荷率为94.23 %,其负荷率极高,远超出振动筛合理负荷率(70 %~80 %)。因此,筛分作业出现筛网磨损严重、更换频繁的问题。此外,因筛分负荷率高,筛分效率下降,导致细碎设备给矿中粒度小于排矿口尺寸的物料过多,降低了设备处理能力并影响其性能,出现生产作业成本高、先进设备发挥不出优良性能等问题。

3)HP系列多缸圆锥破碎机系利用独特的“颗粒间层压破碎”作用原理实现破碎,使得产品粒级更为均匀、产品粒度更为细小,设备给矿的基本要求为均匀挤满给矿[8]。根据计算结果,设备处理能力与实际给矿能力严重不匹配,生产过程易出现“空腔”现象,难以维持层压破碎。因此,产品粒级组成难以得到保障,达不到预期效果。

2 二次技术改造及效果

2.1 改造方案

针对初次技术改造后存在的问题,结合上述分析结果,本着“多碎少磨、节能降耗”的原则,对破碎系统进行了二次技术改造,具体如下:

1)进一步控制原矿最大给矿粒度,降低进入粗碎作业的最大块度,提高粗碎设备处理能力。结合矿岩性质、矿体特征及采矿方法,要求原矿给矿粒度控制在-500 mm。

2)调整现有三段两闭路破碎筛分工艺流程为三段一闭路破碎筛分工艺流程,并进一步优化各破碎设备排矿口参数,以均衡各段破碎作业负荷率。二次技术改造后破碎设备参数及处理能力见表6。

3)将原有2YAH2160双层圆振动筛更换为2YKR2460(H)双层圆振动筛,其工作筛网面积为14 m2,增大了筛分面积,降低了筛分设备负荷率,提高了筛分效率。二次技术改造后,2YKR2460(H)双层圆振动筛作为单层筛使用,上层筛起保护下层筛网的作用,下层筛的筛下产物为最终破碎产品。二次技术改造后筛分设备参数及处理能力见表7。

2.2 改造效果

本次改造投资主要用于双层圆振动筛的更换,包括新设备购置费、运杂费、安装费及旧设备拆除费等。改造投资总金额为25.16万元。改造效果主要有以下几方面:

1)通过调整工艺流程,优化各设备参数,更换双层圆振动筛,破碎系统生产能力得到进一步提升,在维持破碎时间14 h前提下,破碎系统生产能力由最大2 150 t/d提高至2 380 t/d,提高幅度达10.70 %。双层圆振动筛负荷率下降至74.78 %,筛网平均使用寿命延长了6 d。二次技术改造后破碎系统数质量流程见图3。

2)美卓矿机HP400多缸圆锥破碎机实现了“挤满给矿”,有效发挥了颗粒间层压破碎作用,破碎产品最大粒度大幅减小,粒级组成更为均匀细小,实现了“多碎少磨”。二次技术改造后破碎产品粒度筛析结果见表8。

3)选矿厂磨矿系统生产材料消耗及能耗明显降低,钢球消耗量下降了0.16 kg/t矿,电耗下降了1.24 kW·h/t矿;碎磨作业材料消耗及电耗下降了2.05元/t矿。

3 结 语

招远某金矿选矿厂针对破碎系统运行过程中存在的问题,先后2次进行了技术改造,通过更换细碎设备为美卓矿机HP400多缸圆锥破碎机,更换筛分设备为2YKR2460(H)双层圆振动筛,调整工艺流程,优化破碎设备参数,控制给矿粒度等措施,实现了破碎系统各设备效能最佳化,破碎能力提高至2 380 t/d。二次技术改造后,实现了新引进美卓矿机HP400多缸圆锥破碎机挤满给矿、层间破碎,有效降低了破碎产品粒度,为选矿厂磨矿系统生产能力提升创造了条件。同时,筛分设备负荷率大幅下降,筛网平均寿命延长了6 d,磨矿系统钢球消耗量下降了0.16 kg/t矿,磨矿电耗下降了1.24 kW·h/t矿,碎磨作业材料消耗及电耗下降了2.05元/t矿。此次改造取得了良好的效果,可为类似选矿厂工艺改造提供借鉴。

[参 考 文 献]

[1] 《选矿设计手册》编委会.选矿设计手册[M].北京:冶金工业出版社,1988.

[2] 李启衡.碎矿与磨矿[M].北京:冶金工业出版社,1983.

[3] 周忠尚.选矿厂设计[M].北京:冶金工业出版社,1983.

[4] 《选矿设计参考资料》编写组.选矿设计参考资料[M].北京:冶金工业出版社,1972.

[5] 吴鹏,郭顺磊,李家山,等.新疆某选矿厂破碎系统改造[J].现代矿业,2014(12):204-205.

[6] 杨荣华,迟继松,施俊丽.三山岛金矿破碎系统工艺研究与技术改造[J].矿山机械,2010,38(4):51-53.

[7] 張旺,郝兵,李泽理,等.HP系列圆锥破碎机的一种选型计算方法[J].矿山机械,2015,43(3):79-81.

[8] 夏威,韩伟.铜山口矿破碎系统改造的生产实践[J].铜业工程,2016(3):48-51.