无回油大长径比针阀偶件微间隙精密适配加工工艺设计

陈建军

摘要:针阀偶件燃油密封面、轴孔微间隙耦合等关键尺寸加工质量,直接关系到高压共轨喷油器工作稳定性和一致性。由于针阀偶件尺寸公差、形位公差、表面粗糙度、配副间隙技术要求极高,传统加工及检测方法不同程度存在一定的技术与能力不足的问题,本文以大流量高压共轨喷油器用无回油大长径比针阀偶件适配加工为应用对象,主要介绍了针阀多级耦合轴颈精密磨削、针阀密封锥面加工、针阀体中孔座面加工、轴/孔同位检测与动态误差补偿加工等工艺方法,实现针阀偶件微间隙耦合精密加工,研究表明,通过工艺创新与试验验证,无回油大长径比针阀耦合导向轴颈、无回油三棱导向轴颈、针阀密封锥面等综合加工精度得到显著提升,有效满足了高压共轨喷油器喷油偶件耦合运动副的高频高速使用要求。

关键词:共轨喷油器;大长径比针阀偶件;适配加工

0 引言

新一代高压共轨供油系统较传统机械式燃油喷射系统燃油喷射压力得到显著提升,从100MPa提高到180MPa以上,且要求循环供油量220mm3、喷油持续期≤1.25ms。针阀偶件作为共轨喷油器中最为核心的精密零件,对加工精度、耐磨性及表面完整性提出了更高的要求,传统的加工工艺以及控制策略,仅依靠操作者经验技能和机床功能进行保证,极易造成零件尺寸超差和异常磨损,影响整机使用可靠性。本文针对高压共轨喷油器无回油大长径比针阀偶件微间隙耦合间隙开展适配加工技术研究,开发了适配于专用机床所用的工艺装置,实现无回油针阀偶件精密加工,通过反复多轮次试验验证,实现了针阀偶件高频高速运动稳定性较大改善。

1 无回油大长径比针阀偶件技术特点

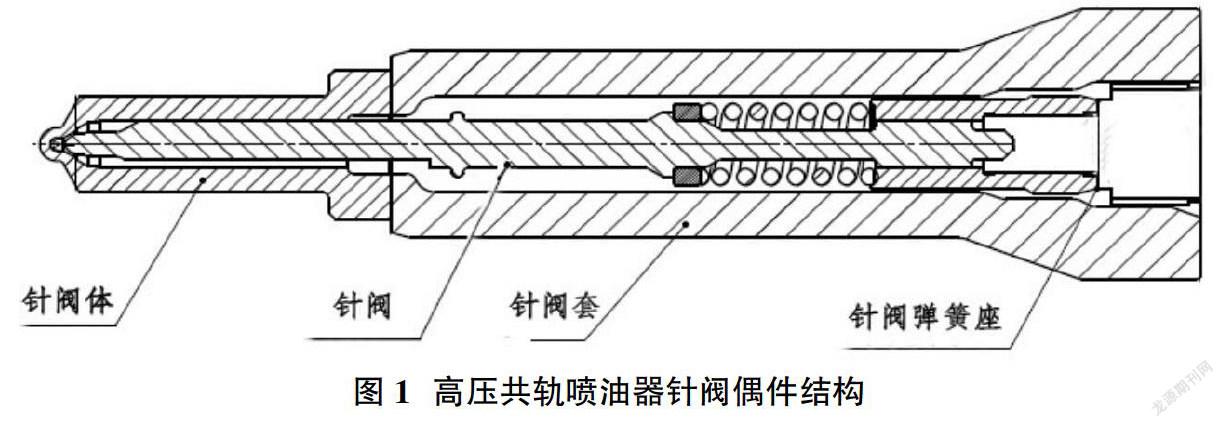

高压共轨供油系统喷油器采用电子控制,喷油器结构相比机械直列泵喷油器结构更为复杂,高压共轨系统喷油器不但在结构上、材料选用上不同于传统燃油喷射系统,制造精度更是直接跨越近2个精度等级要求,喷油器针阀偶件采用轴端/尾端双耦合结构设计,由针阀、针阀体、针阀套、针阀弹簧座等组成,对于微米级加工精度,加工过程每转换一次工件,设备及夹具的调整时间往往比工件本身的加工时间还要长。首先要更换合适的砂轮,编写程序,根据偶件样式和材料选择合适的加工参数,有时需要更换主动头架的卡盘夹具,卡盘跳动要调整到1μm以内,更换合适的尾架顶尖,调节尾架锥度,使偶件加工后圆度、圆柱度及粗糙度能优于工艺要求。为此,针阀偶件加工主要是通过转换对应的工装夹具和加工参数用于精度保证,频繁的调整对设备本身的精度会带来一定的影响,并且每次调整的机床状态也不尽相同,从而影响工件的加工质量。高压共轨喷油器针阀偶件结构如图1所示。

針阀采用多级耦合结构,长度达到88mm,尾端耦合轴颈Φ2.8mm,中颈Φ4.5mm,长径比分别为31/19.5倍,轴颈圆度要求0.001mm,表面粗糙度Ra0.1μm;针阀体引导孔径公差0.002mm~0.006mm,圆柱度0.0015,表面粗糙度Ra0.2μm。

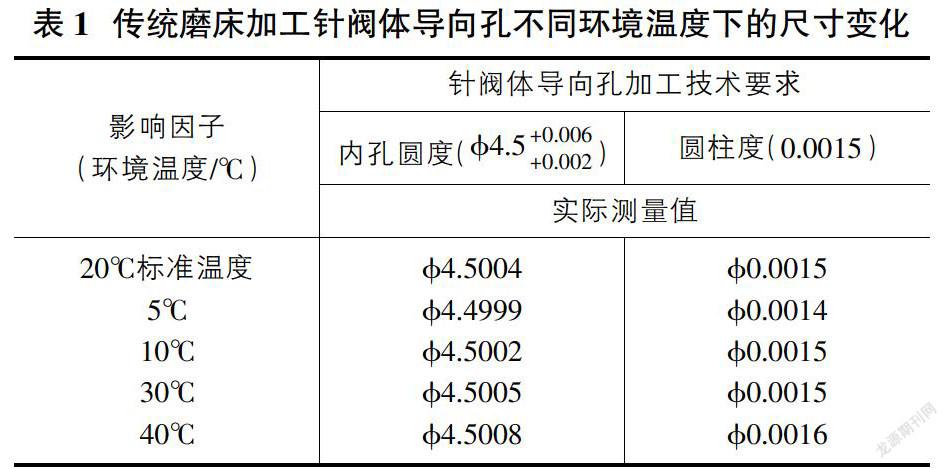

针阀偶件加工过程由于加工精度要求极高,为保证加工精度的稳定性,加工采用非连续性制造模式,对于高精度的机械加工来说,最大的问题是周围环境温度、湿度等的不稳定因素,以及加工设备本身没有得到足够的热机时间,从而导致在实际加工过程中加工尺寸等参数不稳定,造成尺寸离散现象。这就要在实际加工对个加工工序进行检测,并根据检测结果调整下一个工序的补偿参数。表1是传统加工磨床对同一个喷油器体磨削加工时在不同温度下所得到的尺寸检测,随着温度的变化,控制的尺寸在趋于离散,当温度稳定下来后,磨削尺寸相对稳定了,这说明环境温度对针阀偶件加工精度影响很大。

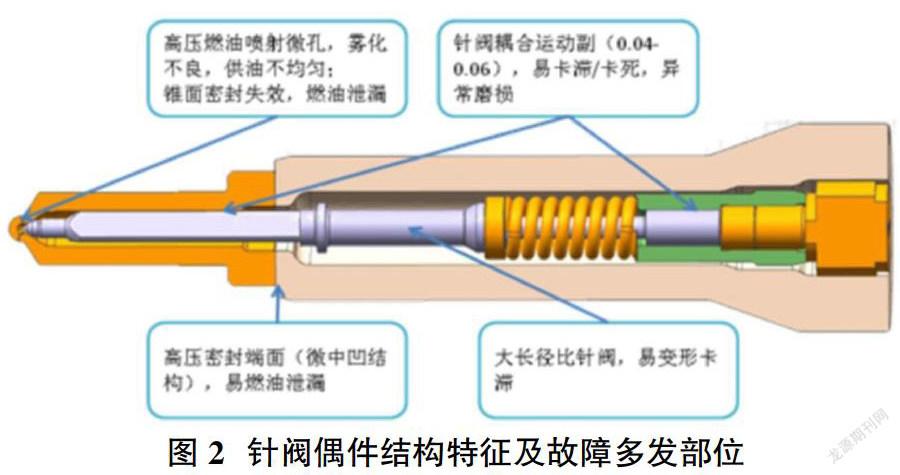

以上特点导致了针阀体导向孔加工质量控制成为技术难点,反复检测进行质量控制,消耗了大量制造资源。近年来,针对大流量共轨喷油器针阀偶件加工传统制造工艺技术始终难以突破,针阀偶件精密尺寸精度难以达到设计要求、偶件应力应变导致精度稳定性差、运动副表面性能指标整体偏低等突出工艺缺陷,导致了偶件实物在试验验证过程中多次出现了喷油器针阀偶件异常磨损、卡滞、渗漏和使用寿命短等诸多问题(针阀偶件故障多发部位见图2)。

2 无回油大长径比针阀偶件适配加工系统

无回油大长径比针阀偶件适配加工系统根据针阀偶件制造要求,分别从针阀耦合轴颈加工、针阀密封锥面加工、针阀体中孔座面加工等进行综合控制,最后采用轴/孔同位检测与动态误差补偿加工方法,形成针阀偶件适配加工系统,用于实现针阀偶件轴孔微间隙精密磨配。

2.1 针阀耦合轴颈精密磨削加工

针阀多轴颈加工重点针对?准2.8、?准4.5、?准5.5等三级轴颈进行分步加工,实现多轴颈一次装夹加工完成,保证针阀同轴度?准0.001mm、跳动<0.03mm的高精度要求。加工采用设备及技术实现方法见图3。

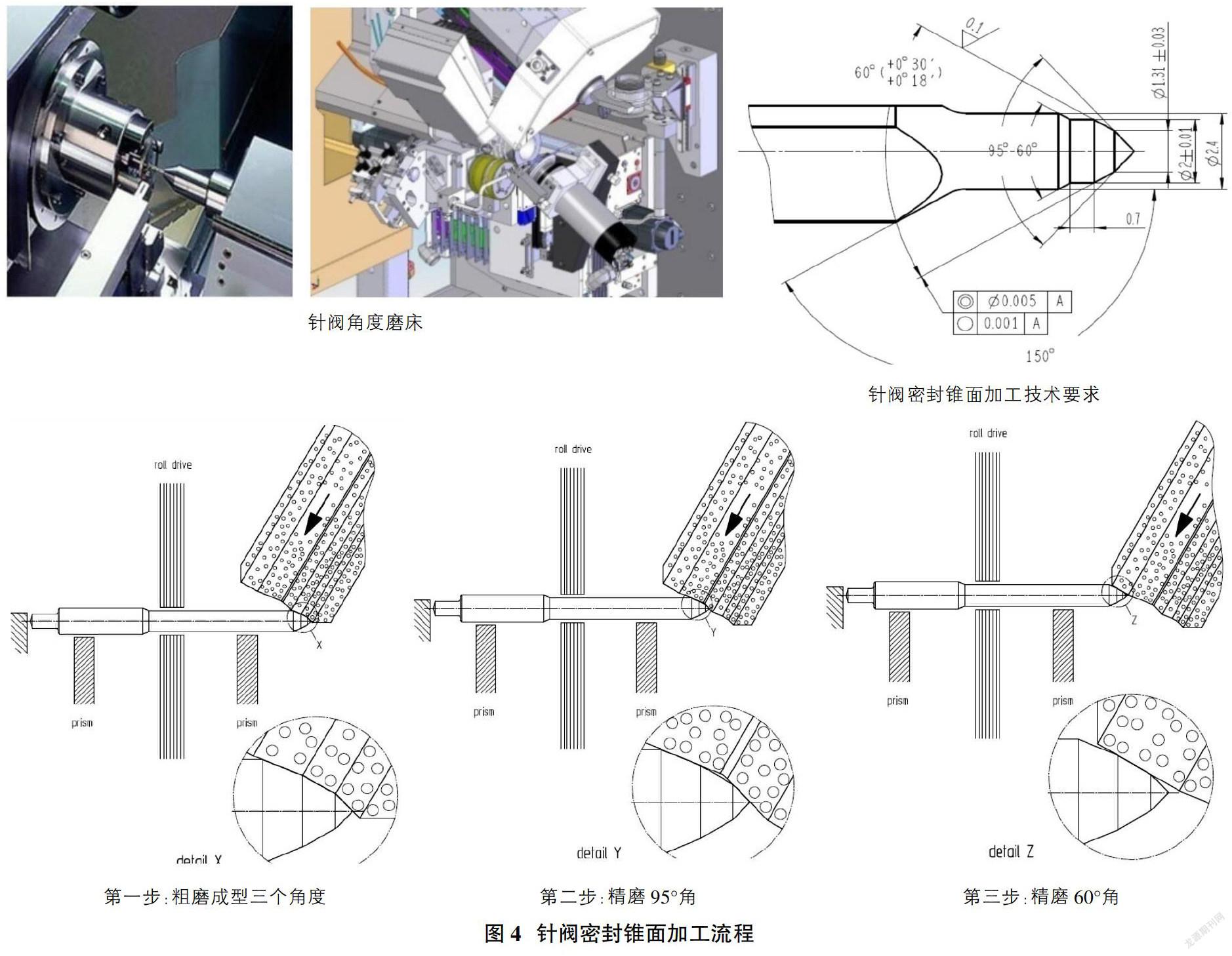

2.2 针阀密封锥面加工

利用针阀角度磨床对针阀密封锥面进行精密磨削加工,磨削后的精度:95°和60°锥面的圆度0.0005mm,角度散差+/-8′,对大小外圆的跳动度0.001mm,粗糙度Ra0.1μm,95°和60°锥面量规处的尺寸散差+/-0.01mm,详见图4。

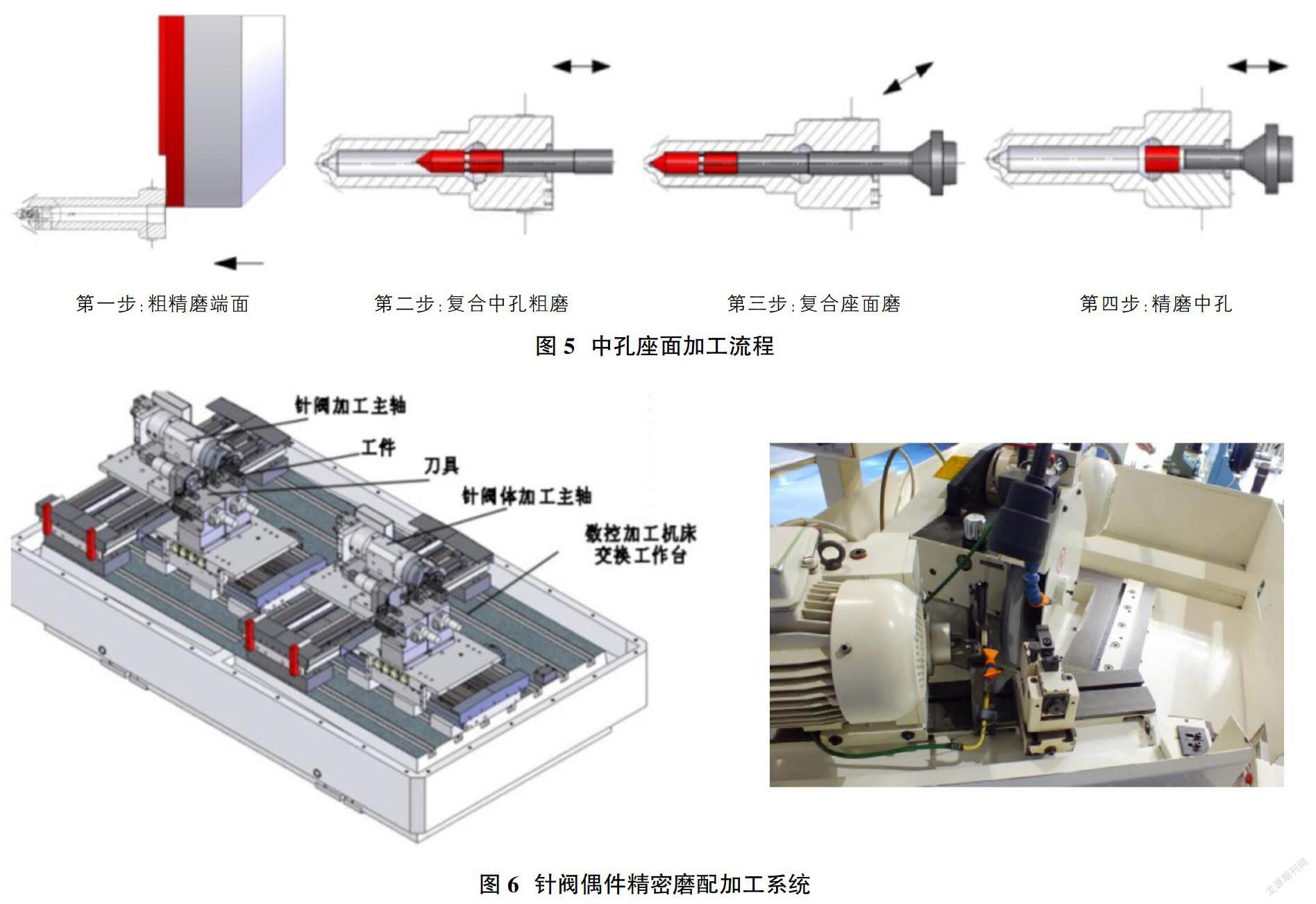

2.3 针阀体中孔座面加工

针阀体中孔座面采用多工位加工策略,实现针阀体中孔精密磨削,在加工主轴赋予高频振动,实现材料低应力去除,可实现中孔圆度0.0005mm,圆柱度0.001mm,粗糙度Ra0.1μm,孔径散差0.005mm;座面圆度0.0008mm,粗糙度Ra0.12,角度散差+/-8′,对中孔的跳动度0.004mm的精密技术指标。中孔座面加工流程如图5所示。

2.4 无回油大长径比针阀偶件适配加工

针阀轴颈相对于针阀体内孔加工技术实现相对简单,所以针阀偶件加工采用基孔制进行工艺实现,即先加工针阀体内孔至尺寸,再根据内孔尺寸配磨针阀轴颈外圆尺寸。图6是实现针阀偶件自动配磨加工示意图及实物,其系统构成主要由数控加工机床、工件、回转交换工作装置和刀具等组成。

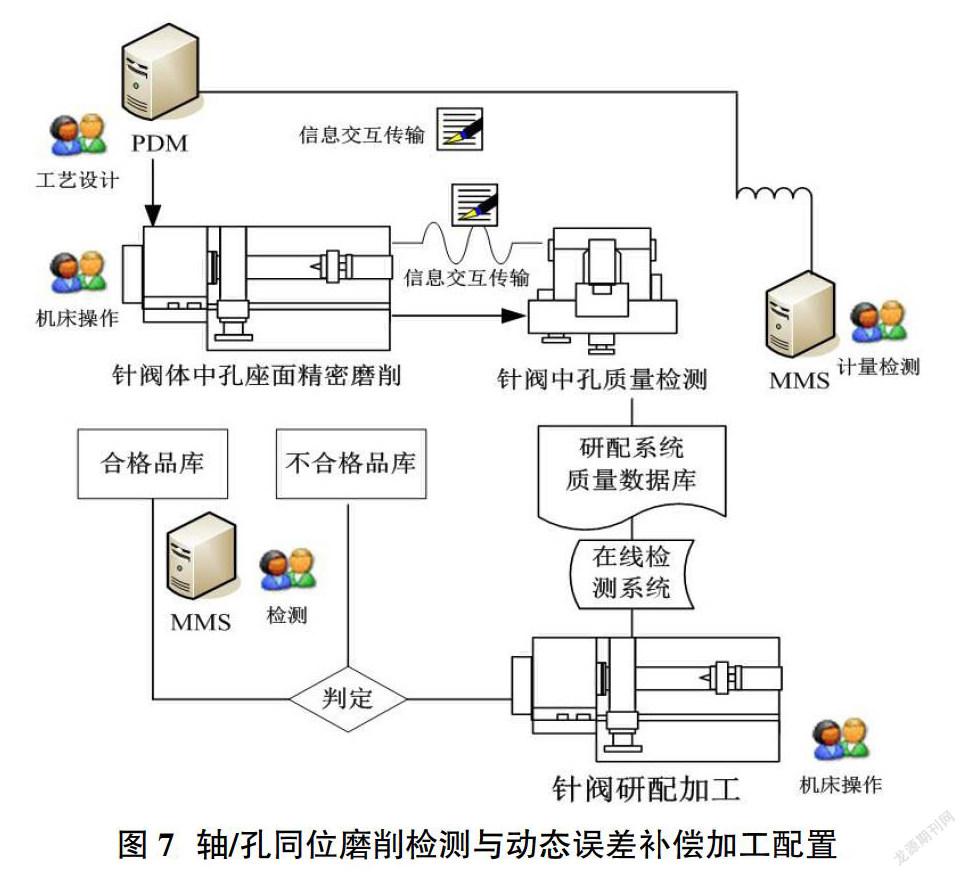

2.5 轴/孔同位检测与动态误差补偿加工

利用在线精度检测系统,将针阀加工精度尺寸导入系统,在进行针阀体精加工时,通过数据信息传输对加工工艺参数进行动态优化和程序修正,实时进行针阀偶件加工精度监控,实现针阀体中孔精密磨削配副質量精确控制,保证针阀偶件轴/孔微间隙精密配合,见图7。

3 无回油大长径比针阀偶件微间隙精密适配加工试验

无回油大长径比针阀偶件微间隙耦合适配加工主要是对轴孔耦合微间隙进行精确控制,其技术是基于传统中孔座面磨削、针阀精密成形磨削和针阀密封锥面精密磨削加工原理,利用轴/孔同位检测与动态补偿加工策略实现耦合微间隙精确控制。在中孔座面磨削机床主轴附加以超声振动,使主轴与工件内孔加工运动和超声高频振动共同作用下,实现微量磨削加工表面,实现低应力磨削加工,获得光滑表面和精密内孔精度;针阀轴颈利用无心精密磨床加工策略实现变径轴颈精密加工;针阀密封锥面利用多角度磨床加工策略实现精密加工;通过将三种加工机床功能和实时在线检测进行集成形成针阀偶件配磨系统。本技术突破了微细弱刚度异形针阀磨削极限,加工长径比达到31倍,加工直径覆盖?准2.8~?准5.5范围实现一次加工。具有高精度复合磨削、微间隙自适应修正、刀具位置微量补偿等特点。孔系加工精度可达到IT2级,表面完整性得到了极大的提高,加工精度优于产品设计技术要求,有效满足了高压共轨喷油器喷油偶件耦合运动副的高频高速使用要求。形成的针阀偶件实物见图8。

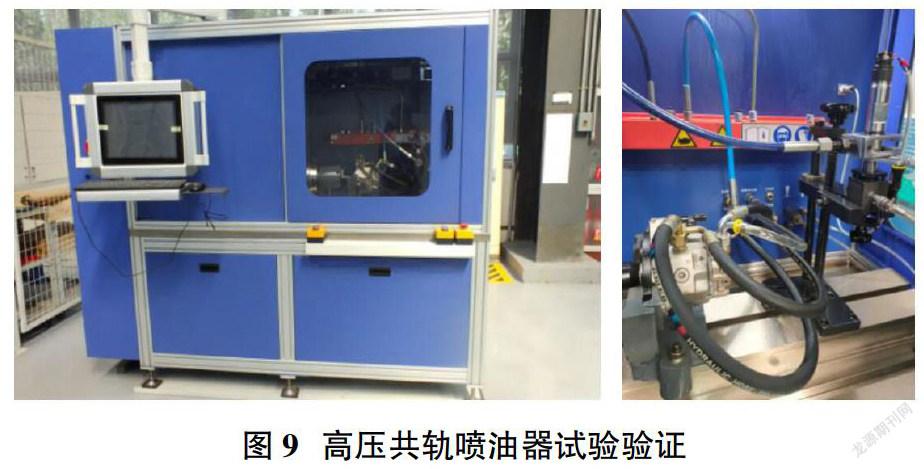

图9是利用微间隙精密适配加工的针阀偶件形成的高压共轨喷油器进行的功能试验,通过试验与拆检验证,喷油器工作状态平稳,燃油压力平稳保持在175MPa~180 MPa之间,循环供油量达到220mm3~240mm3、喷油持续期介于1ms~1.25ms之间。完全满足产品设计技术要求。

4 结论

本文无回油大长径比针阀偶件微间隙精密适配加工质量对系统工作的可靠性、稳定性以及使用寿命有很大影响。目前,精密阀套类偶件主要釆用研磨、珩磨以及金刚石铰削三种加工工艺,难以达到不同应用领域对内孔精度和质量的要求。针对上述这些问题,本文提出釆用微间隙精密适配加工技术对针阀偶件轴孔耦合结构进行加工,开发了轴/孔同位磨削检测与动态误差补偿系统,并搭建针阀偶件精密磨配加工平台,主要得到以下结论:

①与传统研磨加工相比,针阀偶件微间隙精密适配加工可以有效提高内孔表面质量和材料去除率,与传统加工相比,加工表面质量提高30%左右,加工效率可提高70%~80%。②通过完整的磨前、在线及磨后测量实现了100%过程及质量控制,磨削过程实现了在线实时控制,确保了针阀偶件微间隙精度要求。③针阀偶件加工过程可实现自动分组与配对,偶件加工尺寸与公差实现趋势控制,利用计算机辅助加工,初步实现了基于智能控制的自适应加工。

参考文献:

[1]王浩,刘信格,倪庆涛,等.精密活门偶件副间隙及限流边在线自动配磨技术[J].航空制造技术,2015(8):100-101.

[2]张宝田,张丽敏,等.针阀偶件配磨系统方案[J].现代零部件,2013(12):63-65.

[3]王陈向,孙丽华,马玉平,等.超声轴向振动钻削机构的设计与研究[J].制造技术与机床,2010(6):46-49.

[4]王志刚,王学东,赖成,等.超声波正弦振动微孔加工系统及孔壁特性[J].工具技术,2016(50):58-60.

[5]谢志萍,刘国孝,刘国忠,等.超声振动切削加工技术的研究进展[J].兵器材料科学与工程,2015(2):133-136.