浅谈汽车制造过程中管线评审工作的组织开展

黄薇 安丰明

摘要:本文主要基于目前汽车整车厂管线评审专项活动,系统梳理了管线评审活动的组织形式及注意事项,阐述了整车管路和整车线束布置方面的评审方法及要求,为生产现场、新产品开发等过程中的管线评审活动提供一定的参考和借鉴。

关键词:汽车生产制造;管线评审;管线风险评估

0 引言

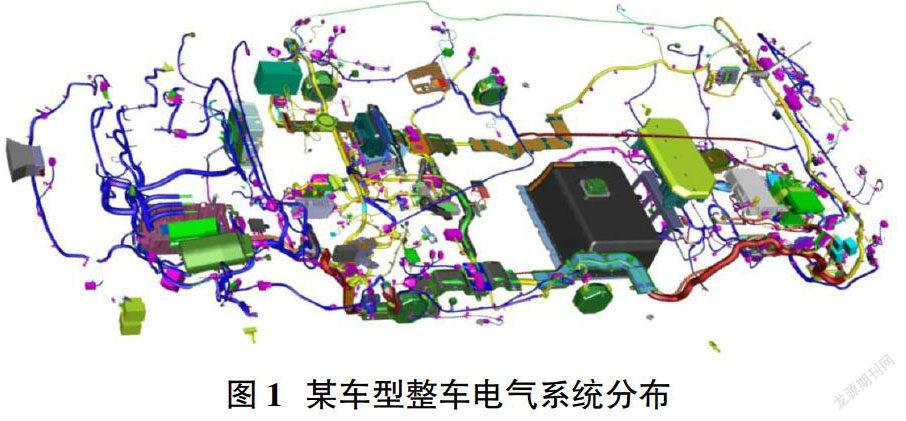

伴随汽车智能化、电动化的发展趋势,整车电力和信号分配系统升级,汽车线束、管路越来越多,稳定并受控的过程十分有必要。作为汽车整机厂,如何做好管线质量控制,是实现电子化产品发展的重要基础,本文就整车管路和线束布置及评审等方面展开讨论。

1 汽车管线定义

汽车线束作为控制汽车电信号的载体,其结构复杂、功能多样化,被称为整车的“汽车神经和血管”;通常汽车线束主要由电线、插接件、线束包扎材料和车身固定件共同构成。

汽车管线是线束、管路、拉索及软轴的统称。主要包含:整车线束、燃油管路、空调管路、制动管路、冷却管路、暖风管路、各类拉索及软轴(选换挡拉索、手刹拉索、前发罩拉索、离合软轴、天线馈线)等。整车线束根据其所在位置或实现功能的不同,又可分为前部线束、仪表线束、底盘线束、发动机线束、顶灯线束、前/后保线束、门线束等。

2 管线布置要求

通常,我们所讲的整车管线布置,主要包含整车管路布置和整车线束布置两方面。汽车管线布置通常要从管线布置的美观性、运动干涉规避、高温高湿环模实验、锐边干涉防护、绝缘性考虑、防水性(干湿分区)、紧固可靠性、耐振动、抗电磁干扰、卡箍/胶管等连接选型、插接件连接可靠、人机工程等等,例:

管路、线束走向自然平顺,不得被其它零件挤压,不得与有锋利处、粗糙表面的零件接触。

各线束与排气管或其他高温部件接近或交叉时,距离应>150mm。

各线束与可动零件之间的距离应>25mm。

各管路接头、线束插接件应装配到位,无松动或脱落现象。

线束应有适当的松紧度,相邻两线夹不能把线束拉扯过紧。

……

目前国家、行业内还没有形成统一的汽车整车管线布置规范或指导性标准,各主机厂主要依赖技术部门发布的管线布置规范,结合工艺布置要求,开展制造过程中的管线一致性评审和管线问题风险评估。

3 管线评审的组织

系统的管线评审工作通常由多种评审制度,根据不同的评审目的,参加人员也不同。对于公司级管线评审来说,主要由质量部组织,评审人员主要由质量、技术、供应商管理部门及车间的管路工程技术人员参加,主要对生产制造合格的车辆进行动态及静态车辆评审,识别潜在风险点;而对于车间级管线评审来说,主要面向车间生产制造及装配过程风险展开,评审活动也分为在线评审和下线整车评审。这两种评审方式各有利弊,相辅相成,需在汽车生产制造过程中综合运用。(图2)

3.1 评审准备工作

为了保证管线评审工作的顺利安全进行,需要做好准备工作,通常包括:

①评审工作场所组织:根据评审过程(静态评审、动态评审、过程评审),分别选择合适的评审工作场所,通常选择在工厂内相对开阔的场地,需要特别注意的是,静态评审需要有举升机,以便于对底盘开展管线评审工作。

②评审PPE穿戴要求:根据不同工厂的要求,需符合评审所在区域的PPE安全穿戴要求,电动车需佩戴静电手套等。

③评审工具准备:内窥镜、手电筒、相机、问题记录本、举升机(2台)、工具箱、卷尺等。

④技术资料准备:管线布置图、关键控制点(RQA清单)、通用规范等。

3.2 相关评审标准

管线评审一般依据管线布置图、关键控制点、通用规范等开展,除管线布置技术要求(即管线通用规范)外,管线评审还依据具体车型管线布置图及RQA清单开展活动:

①管线通用规范:是指整车管路管线布置的基本要求,基本可适用于不同的汽车制造厂商,具有一定的普遍性和代表性(前文已具体提到)。

②管线布置图:是指在产品设计初期,技术工程人员向下工序输入的要求,通常管线布置图会辅以图片和文字说明,便于指导现场生产制造,并作为产品输出质量评判的依据。

③关键控制点(通用系统也成为RQA清单):是指在通用规范和管线布置图要求的基础上,为保证产品输出质量和一致性要求,在实际生产运行过程中经团队评估增加的要求,关键控制点需要在生产制造工位重点关注并执行,这些控制点通常会在工位SOS及现场进行目视,并由车间人员定期审核跟踪。

④历史及售后管线问题:根据公司管线小组问题清单,对涉及过程及售后有重大风险类管线评审问题进行回顾,包含现行状态评审及措施有效性评估,并举一反三开展横向评审对比。

3.3 评审步骤

为了保证管线评审的全面性和有效性,避免遗漏评审点,一般需要对管线评审的步骤做出具体要求,根据不同的评审对象,在评审过程上会有轻微差异;在此,仅对某微车管线评审步骤进行总结,可供参考。(图3)

3.4 问题记录与发布

针对评审过程发现问题,需组织相关方现场确认,并做好详细记录(包含车辆配置信息、故障照片、问题描述),针对高风险类问题,需QE组织制定现场抑制措施(包含已下线车辆处理等),避免问题逃逸;

评审结束后,由问题记录人员对评审发现问题进行汇总发布,根据问题风险评估情况、项目专用件情况决定问题纳入项目清单管理或管线清单推进。

3.5 行业思考

目前通用工厂已具备自己的管线评审WHA系统,自项目开发-生产准备-量产爬坡等全过程评审及LL经验总结,形成了平台化的checklist清单,用于指导项目开发和量产车型转移等过程的管线评审,也是管线类相关问题解决评估的重要评估依据。(图4)

4 总结

通过本文对管线评审组织、管线评审标准、管线评审活动开展的几个步骤等阐述,不仅有利于指导车间管线评审工作的高效有序开展,而且通过周期性组织管线评审和随机在线评审,有利于车间对整车管线布置品质有准确的管控和把握,极大地降低了整车管线品质问题的逃逸和批量问题的发生,为整车管線质量的稳定性和可靠表现夯实基础,不断提升整车管线质量,助力产品赢得良好的用户口碑。

参考文献:

[1]车载音视频系统通用技术条件满足:GB/T 26775-2011.

[2]BT/SGMWJ 0625—2011,整车管线布置技术要求.

[3]JB/T 8139-1999,公路车辆用低压电缆(电线).

[4]JASO D611-2009,汽车用薄壁绝缘低压电缆.