焊接工艺智能设计研究进展

魏艳红 张玉莲

摘要:焊接结构件的质量在很大程度上由焊接工艺决定,优质的焊接工艺是保证焊接质量的重要前提。设计一份合适的焊接工艺指导书需要焊接工程师具备扎实的专业知识和经验,查阅大量焊接标准及焊接工艺文件,工作量大,操作繁琐且复杂。随着人工智能技术的发展,焊接工艺智能设计逐步进入焊接领域,替代焊接专家进行焊接工艺设计工作。介绍了国内外焊接工艺智能设计的发展现状及企业应用现状,重点介绍了焊接工艺基础数据库技术、焊接工艺设计专家系统技术、焊接工艺设计人工神经网络技术,展望了焊接工艺智能设计的发展趋势。

关键词:焊接工艺设计;人工智能;数据库;专家系统

中图分类号:TG44 文献标志码:A 文章编号:1001-2003(2020)09-0213-08

DOI:10.7512/j.issn.1001-2303.2020.09.23

0 前言

焊接技术是多学科交叉融合的产物[1],其生产过程中涉及诸多流程,从焊前的焊接性分析、焊接工艺文件准备,到焊接加工中的焊工和设备选择,到焊后的缺陷检测及分析、焊接结构使用过程中的可靠性和安全性评定,每个过程都涉及大量的数据、知识和模型。

焊接工艺设计在焊接产品生产过程中占据非常重要的地位,合理的焊接工艺决定了焊接质量和焊接性能。由于焊接过程本身的复杂性、多因素性和经验性,使得焊接工艺设计繁琐而又复杂。一方面,物理、化学、力学等基础学科建设推动了焊接领域中新技术、新工艺的研发,另一方面,数据库、专家系统、机器学习及模拟仿真技术为焊接数据和知识共享、重要参量建模和计算提供了有效手段,加快了焊接工艺设计智能化、数字化的发展。

1 国外发展现状

在20世纪70年代末,日本[2]、美国[3-4]、英国[5-6]、德国等工业发达国家就意识到数据对焊接工艺的重要性,相继将数据库技术和专家系统技术引入到焊接领域。从最开始针对焊接某一方面数据建立数据库,如焊接材料数据库、焊接方法数据库、焊接工艺文档数据库等,到后期使用专家系统设计一定的推理机制,搭建可以进行焊接工艺评定必要性判断的焊接工艺评定专家系统。随着人工智能技术的发展,焊接智能工艺设计系统逐渐被应用于航空航天、船舶桥梁、轨道车辆等领域。

美国桑迪亚国家实验室[7]设计了一个集成产品设计和处理决策的并行工程系统,根据不同的焊后性能进行不同的焊接接头设计和焊接工艺设计。系统考虑了熔焊和固态焊接,包括6种电弧焊和高能束焊方法、6种电阻和摩擦焊方法以及近40种焊接接头几何形状。

沙特阿拉伯国王大学[8]针对金属焊接工艺涉及面广、知识面广的特点,建立了一个基于知识的金属焊接工艺设计系统,可根据具体情况确定最合适的焊接工艺,包括电弧焊、高能束焊等30种重要的焊接工艺被纳入该系统。系统将产品类型的焊接性进行分类,通过其不同的材料类型、材料厚度、焊接方法、接头类型和焊接位置来确定最佳焊接工艺参数。

澳大利亚昆士兰理工大学[9]设计了一个针对管道的焊接工艺参数智能设计系统,系统界面及原理如图1所示,通过设计两个BP(Back Propagation,反向传播)神经网络模型和一个校正神经网络模型,制定管道焊接时各道次焊接工艺参数和焊接位置。同时利用系统设计的焊接参数进行试验,证明了接口标准和智能控制技术在提高生产效率、生产质量和降低系统集成成本方面的可行性。

韩国首尔国立工业大学[10]针对铁路车辆车体用挤压A6005铝合金进行搅拌摩擦焊工艺优化设计,以提高搅拌摩擦焊构件的拉力。根据搅拌摩擦焊机的转速、焊接速度和倾斜角度,利用响应面分析法估计目标函数,基于QP(quadratic programming,二次规划)算法求出工艺参数设计的最优值。采用该方法可以对不同材料、厚度的基材进行搅拌摩擦焊工艺的优化设计。

加拿大恩桥天然气公司[11]建立和开发了一种有效的焊接智能工艺设计系统。考虑了母材的选择、焊接工艺参数选择、焊接耗材选择和焊接试验验收标准等问题,同时确保了使用的适宜性和适当的缺口韧性要求。

2 国内发展现状

2.1 焊接工艺软件研究基础

20世纪80年代,我国开始进行焊接数据库及专家系统研究[12],到90年代中期完成了初步探索,形成了我国焊接工艺软件的基本框架。清华大学、哈尔滨工业大学、天津大学在此领域做出了较大贡献。

哈尔滨工业大学[13]和天津大学[14-15]都针对锅炉和压力容器的焊接过程,建立了相应的焊接工艺设计相关平台。哈工大建立了焊接工艺规程设计及焊接接头机械性能预测专家系统,在系统分析了焊接工程领域知识的特点后,提出了利用现有焊接工艺数据库发现和归纳出焊接工艺设计知识,并研究探索了从数据库到知识库转化的模型和途径,利用机器学习方法成功地从焊接工艺数据库中自动总结出有关焊接材料选择的规则,部分解决了焊接专家系统知识获取的难题。而天津大学以基于大量详实的工艺资料分析总结出的典型工艺过程为基础,采用面向锅炉、压力容器生产的成组编码方法,对锅炉、压力容器的典型产品及零部件可制定出准确可靠的制造工艺过程文件;并且由工艺评定报告和接头信息可制定出直接适用于生产过程的焊接工艺规程,方便了焊接生产及质量的管理工作,满足了焊接工程的实际需要。

同时,哈尔滨工业大学针对铝合金开发出了可制定焊接工艺方案的专家系统[16],能够根据产品结构、母材性能等要求选择出合适的焊接方法、焊接材料、焊接顺序等焊接工艺参數。天津大学开发了一个焊条电弧焊焊接工艺制定专家系统[17],根据用户提供的必要条件,可自动完成焊缝材料的选择,同时完成预热、后热规范及层间温度的确定,焊接工艺参数及焊后热处理规范的制定工作,并给出完整的焊接工艺报告,促进了焊接生产的自动化进程。

清华大学[18]建立了多种焊接规范参数设计网络模型,并通过大量实际焊接工艺数据训练并验证模型,将人工神经元网络与专家系统相结合,开辟了焊接工艺智能设计的新方向。

前期探索性研究以数据库、知识库为支撑,以焊接性分析、焊接工艺设计、焊接工艺评定为目标,形成以数据库技术、专家系统技术为核心的焊接工艺准备相关软件,这为焊接工艺软件从实验室走向企业奠定了坚实基础。

2.2 焊接工艺智能设计发展现状

互联网技术的发展为焊接数据、经验和知识共享提供了有利支撑。焊接数字化、网络化、智能化成为企业发展目标,基于企业实际需求的焊接数据和知识共享平台建设受到重视,焊接数据库及专家系统开发和应用水平显著提升,知识获取方法、智能推理机制、机器学习算法的深入研究提升了焊接工艺设计软件的智能水平,高等院校研究的焊接工艺设计软件在企业实际应用中初露锋芒。

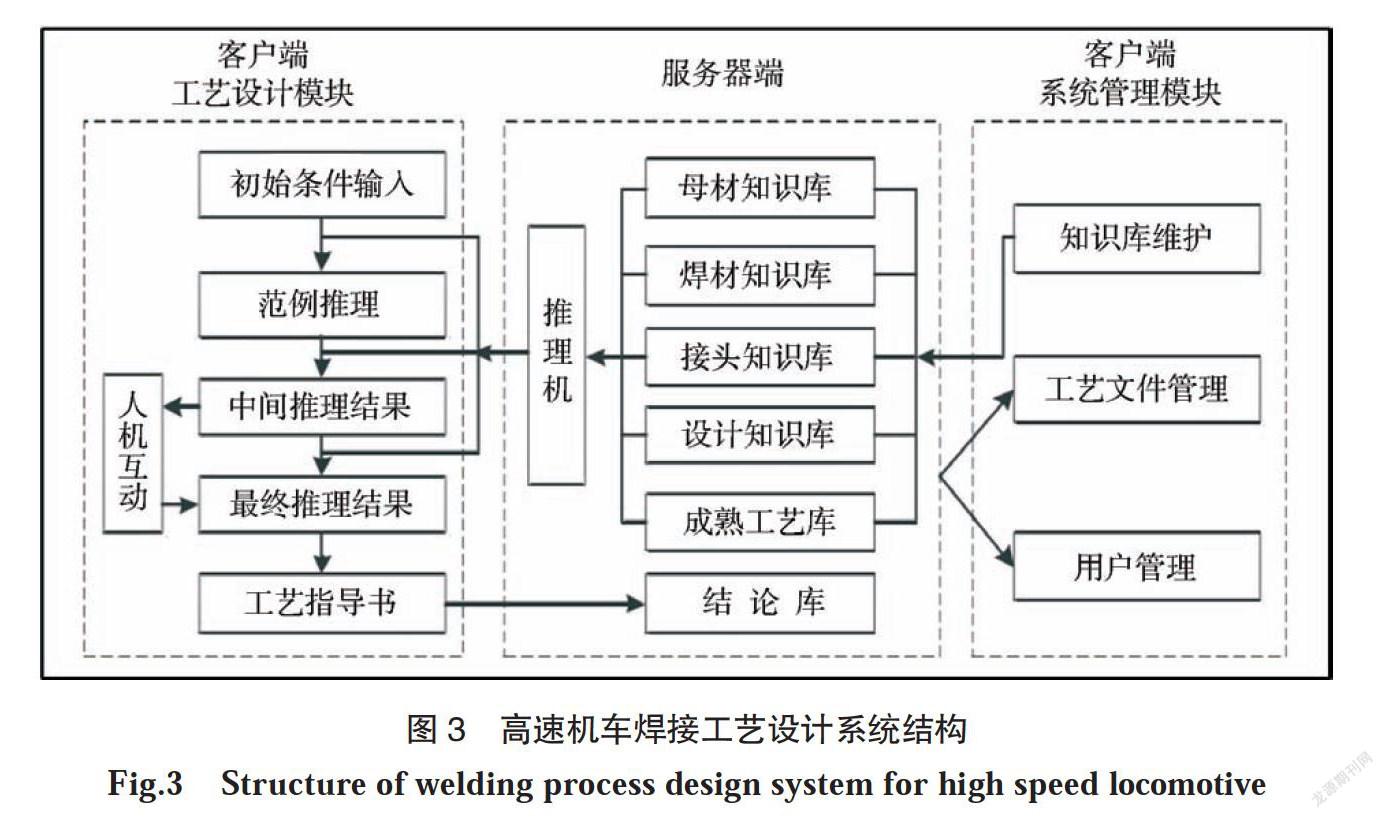

南京航空航天大学通过研究航空材料焊接数据及知识特点,开发了航空材料焊接数据和知识共享平台[19],将焊接工艺技术文件、焊接基础数据、焊接专家知识进行有机结合并进行知识共享,材料种类包括镁合金、铝合金、钛合金、铜合金、不锈钢、碳钢和低合金钢,其母材合金成分性能子系统如图2所示。系统具备柔性化、增量式的特点,企业在使用过程中可根据需求对数据分级进行调整,以适应企业的长期发展。针对压力容器[20]和高速机车行业[21]的需求,分别建立了相应的焊接工艺设计系统,高速机车焊接工艺设计系统结构如图3所示。其中知识获取通过对相关焊接标准手册、焊接规范以及成熟的焊接工艺文件进行整理分析,采用知识工程师人工获取及半自动知识编辑器来完成。此外,还依据钛合金焊接性特点开发了钛合金焊接工艺设计系统[22]。

重庆大学[23]在已有的焊接工艺专家系统和焊接工艺数据库系统的基础上,设计开发了焊接工艺智能数据库系统。将焊接材料、焊接方法、焊接设备及相应的焊接知识存入数据库,使用产生式规则表示法及正向推理机制合理制定包括焊接工艺规程、焊接工艺卡片、焊接工艺指导书等焊接工艺文件。

江苏科技大学[24]针对焊接工艺设计过度依赖专家经验的问题,提出了焊接工艺模糊规则挖掘算法,通过挖掘焊接方式、焊接电流、焊接电压、焊接速度等焊接参数设计要求与累积的焊接工艺实例,以层次结构式的存储模式构建了焊接工艺知识库。并以实例推理与规则推理相结合的混合推理机制实现了船舶分段焊接工艺设计。

天津大学[25]以常用低合金钢材的焊接施工作为实例,以低合金钢焊接性和焊接工艺制定为专家系统的逻辑分析结果,建立了包括焊接母材金属、焊接资料、焊丝、坡口形式、焊接方法选择和焊接设备等相关的数据资料库,为用户提供标准的焊接工艺设计书、焊接工艺评定报告以及焊接工艺规程等焊接文件,实现了利用专家系统制定完善的低合金钢材料焊接工艺设计功能。

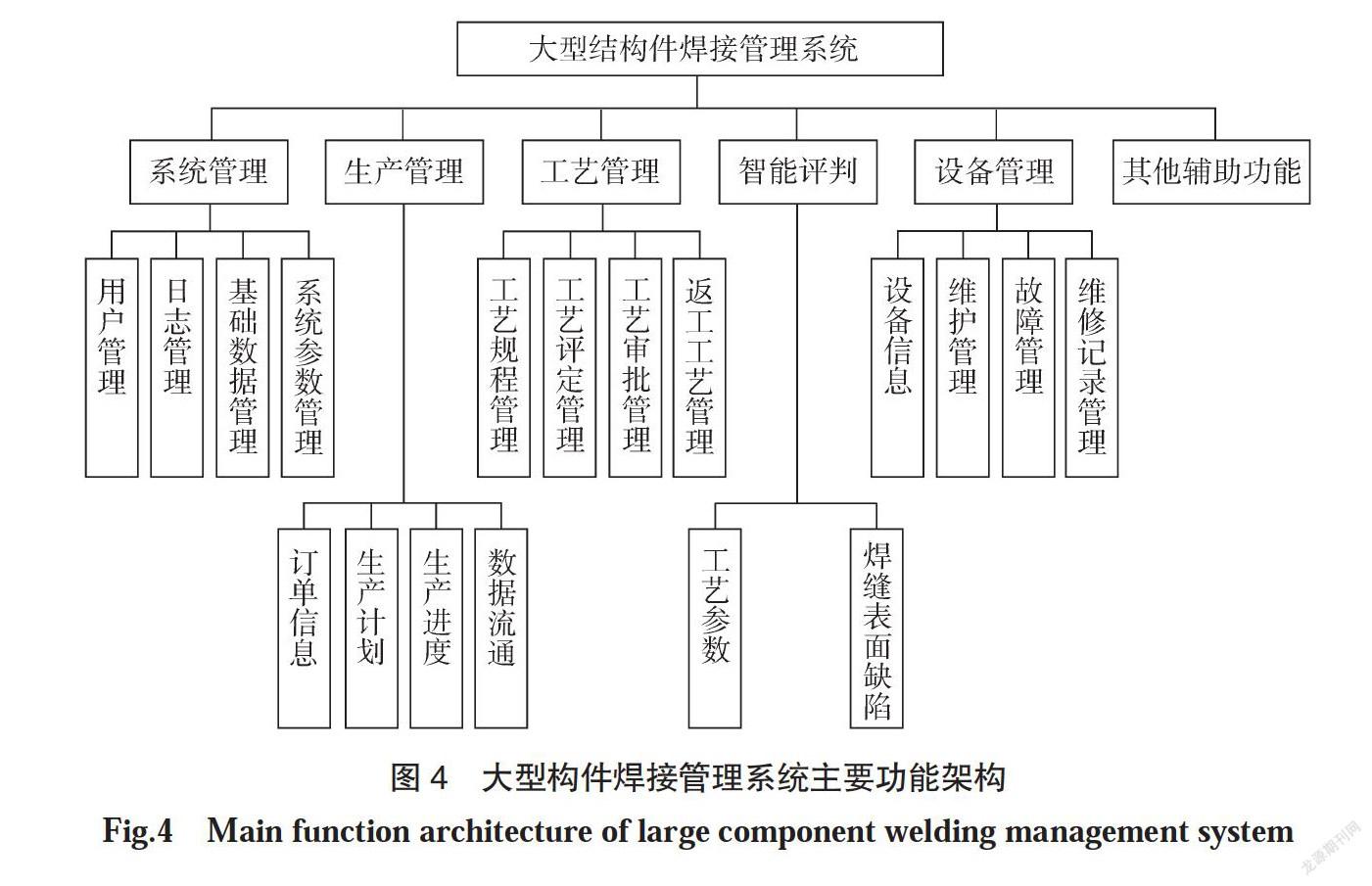

天津理工大学[26]为解决大构件焊接过程工艺复杂的问题,设计了一套工艺数据管理系统,将工艺设计过程分为成熟产品工艺设计、类似成熟产品工艺设计及新产品工艺设计三个部分,设计不同的推理机制来制定工艺文件,大大提高了焊接过程的自动化程度,其主要功能架构如图4所示。

山东大学[27]为满足焊接机器人智能焊接过程,开发了包含焊接件几何形状、焊接材料、焊接工艺参数的焊接任务数据模型,支持焊接智能工艺设计,并且实现了CAD/CAPP/CAM的无缝信息集成。

2.3 企业应用现状

除了高等院校初期针对企业实际需求独立研究的各类焊接工艺智能设计系统之外,不同行业陆续与高等院校合作开发了各种焊接工艺设计平台。

中国电子科技集团公司第三十八研究所先后研制了不锈钢焊接工艺设计专家系统[28]与焊接方法选择评价系统[29]。前者针对奥氏体不锈钢、铁素体不锈钢、马氏体不锈钢、双相不锈钢、沉淀硬化型不锈钢、鑄造耐热不锈钢,实现了电子束焊、激光焊、等离子弧焊和真空钎焊的焊接工艺推理及设计。后者选取质量、时间和成本作为综合评价指标,为焊接方法的择优选择提供依据。

上海航天设备制造总厂[30]针对搅拌摩擦焊(Friction Stir Welding,FSW)工艺特点,采用基于支持向量机预测模型和基于规则的知识表示方法,构建了FSW工艺专家系统。系统以前进速度和旋转速度为模型输入参数,接头力学性能作为规则输入,能够预测出一定工艺参数范围内的FSW接头质量,为工艺保障部门提供科学的工艺决策依据。

沈阳飞机工业(集团)有限公司先后开发了基于WEB的钛合金焊接资源数据库[31]以及钢材焊接缺陷检测的知识库[32],并集成设计了一套包含锻、铸、热、表、焊的飞机计算机辅助工艺过程设计系统[33],显著提高了工艺设计的规范性和效率,缩短了零件制造周期。

成都飞机工业(集团)有限公司[34]研发了集焊接数据库平台、工艺设计专家系统平台和焊接信息管理平台为一体的焊接数据库及专家系统,实现了焊接数据的存储与管理、焊接工艺文件的自动设计及打印、焊接工艺流程的在线管理和控制等功能。

经过几十年的坚守和发展,我国焊接工艺软件已具有完全自主产权,为我国的焊接数字化与智能化发展提供了可靠的平台支撑,有效提高了焊接工艺设计的智能化程度。

3 焊接工艺智能设计关键技术

3.1 焊接工艺基础数据库技术

数据库是焊接工艺数据存储的基础和核心。数据库的规范化设计过程主要包括需求分析、概念结构设计、逻辑结构设计、物理结构设计、数据库搭建及数据库运行和维护[35],而数据库的结构设计包括数据库的概念设计、逻辑设计和物理设计,又称为静态模型设计,一般在设计后不会轻易改变,所以数据库的结构设计决定了数据是否能够充分及高效使用。

数据库的概念结构设计是将所获得的数据关系进行梳理,了解其中的联系与约束,明确数据的实际属性,主要包括数据实体(Entity),数据属性(Attribute)及数据关系(Relation),其表现形式为E-R(Entity -Relation)图。逻辑结构设计的任务是将在概念结构设计阶段建立的E-R图按照一定的转换规则转换为一种关系模式。物理结构设计可分为五步完成,前三步为存储记录结构设计,确定数据存储位置和设计访问方法,主要涉及到物理数据库结构的设计,后两步是考虑完整性、安全性以及程序设计。主要涉及的工作是确定数据库表的名称,以及每个数据库表中的字段和属性,确定各个数据表需要建立的索引以及数据表之间的联系,将之前的逻辑模式转化为设计表格。

3.2 焊接工艺设计专家系统技术

专家系统(Expert System)是一类具有专门知识和经验的计算机智能系统,通过对人类专家的问题求解能力的建模,采用人工智能中的知识表示和知识推理技术来模拟通常由专家才能解决的复杂问题,达到具有与专家同等的解决问题能力的水平[36]。专家系统构造如图5所示,主要由知识库和推理机构成,知识库的创建主要包括知识获取和知识表示,推理机负责解释知识,根据知识的语义,对按一定策略找到的知识进行解释执行,并将结果记录到系统中的数据库中。

知识库中包括基本事实、规则和其他有关信息。焊接知识库中的知识源于焊接领域专家,是决定专家系统能力的关键,即知识库中知识的质量和数量决定着专家系统的质量水平[37]。所以知识获取对知识库的创建有着至关重要的作用。知识分为显性知识和隐性知识,显性知识主要是指可被明确表达的知识,如焊接行业标准、焊接工艺文件等,一般由软件开发人员收集或焊接工程师提供,然后以一定知识表示方式存储在系统知识库中。隐性知识难以被明确表示,通常包括专家的经验知识,如板厚与焊接方法、热源参数之间的关系,主要依靠与专家交流后,总结分析,最后转化为计算机代码可以表现出来的规则。

获取相关知识之后,使用相应的知识表示方式将知识充分表达出来,主要方式有逻辑表示法、产生式表示法和框架表示法。逻辑表示法主要是一种具有数理逻辑的表示方法,有明确的形式定义,可以表示基本事实;产生式表示法可以表示规则性知识,常用if语句进行表述,如果满足P1条件,则指向Q1结果,若满足P2条件,则指向Q2结果,以此类推;框架表示法表示的知识一般都是系统、有层次的,可以用某些属性来表示特征的,所表达的信息可以很方便的进行搜索和匹配,十分契合焊接工艺参数相关信息的表达。

推理机决定系统运用知识的能力,最基本的推理机制有基于规则推理(Rule-Based Reasoning,RBR)和基于实例推理(Case-Based Reasoning,CBR)。基于规则推理机制适合知识的产生式表示法,根据已知条件,使用一组产生式规则进行事实匹配,直到规则匹配完全,结束推理过程。基于实例推理机制是一种对过去成功实例和经验的再次利用,解决当前问题的类比推理方法,适合于存在丰富经验的焊接领域,也常常使用两种机制混合推理方式[38]。焊接工艺参数在某些情况下知识规则提取困难,基于实例推理的推理机制可以通过建立实例库储存各具体工艺情况下的工艺实例,有效解决制造工艺知识规则提取困难及不确定性的问题。而基于规则推理则可以覆盖到还没有形成系统性知识框架的焊接工艺智能设计模块。

3.3 焊接工艺设计人工神经网络技术

人工神经网络(Artificial Neural Network,ANN)模仿生物神经网络的信息处理系统,借由一组相互连接的节点组成一种网络结构,将数据中的输入特征变量传递给结构中的神经元节点,神经元的激活函数为神经网络提供了非线性因素,因而神经网络可对复杂非线性关系进行建模[39]。神经网络中的数据结构基本上对学习任何类型的特征变量关系都非常灵活,由于神经网络可以有多个非线性的层和参数,因此非常适合对复杂的非线性关系进行建模。

BP网络是目前在焊接领域应用较为广泛的神经网络模型,这是一种按误差反向传播算法训练的多层前馈网络[40]。典型的BP网络结构包括输入层、隐含层和输出层,输入层常为焊接过程中预期达到的焊接结果,如熔深、熔宽、母材信息、接头信息等,通过隐含层设计的函数推测计算出输出层参数,通常为焊接电流、焊接电压等焊接工藝参数,典型的结构如图6所示[37]。采用大量的数值模拟和实验数据,取不同的隐元数目和函数曲线对神经网络分别进行训练,不断验证并调整隐含层函数的类型及系数,从而减少输出误差,完成焊接工艺智能设计过程。

4 趋势展望

随着人工智能算法及数值模拟技术的不断更新换代,焊接工艺设计的智能化程度也会不断加深,根据近些年来涌现的新技术,对焊接工艺智能设计作出展望:

(1)知识库结构与规模是专家系统的基础,将元知识引入专家系统,可以大大加强知识的利用效率。元知识指的是知识的知识,知识背后的本质、运行规则,其能推演出一般场景,而推演逻辑形成了知识体系。建立元知识库,能够优化知识库的自动获取知识能力,增强专家系统在焊接工艺设计方面的可靠性。

(2)随着“德国工业4.0”和“中国制造2025”规划的实施,数字孪生在制造业开始拥有一席之地。数字孪生技术是充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程。数字孪生技术能够动态评估不同的焊接工艺,将极大地推进焊接工艺设计智能化的步伐。

(3)除了焊接领域,铸造、热处理等其他加工领域的工艺智能设计也在同步发展。在数字孪生和元知识库的技术支持下,可以进行多流程协同工艺设计:用数字孪生技术构建一个虚拟的生产过程孪生体,性能数据会在本体和孪生体之间双向流动,根据孪生体反馈的信息,实时修正本体工艺设计,有效提升工艺可靠性及实用性,降低工艺设计工作量及其风险。

参考文献:

[1] 陈善本, 吴林. 焊接智能化技术现状与发展[C]. 天津: 第十次全国焊接会议, 2001.

[2] 益本功. 日本焊接数据库系统研究委员会的活动现状和课题[J]. 溶接学会志, 1986(1): 41-49.

[3] Brosilow R. Computers for welding: status report[J]. WeldingDesign&Fabrication, 1989, 56(3): 81-89.

[4] Nask B. Welding procedure review using a personalcomputer[J]. Welding Journal, 1995, 74(11): 34-43.

[5] Lucas W. Micro-computer system, software and expertsystem for welding engineering[J]. Welding Journal, 1987, 66(4): 19-30.

[6] Siewet T A. What's available in welding software[J]. Welding Journal, 1995, 74(11): 34-43.

[7] Mitchiner J L, Kleban S D, Hess B V, et al. SmartWeld:a knowledge-based approach to welding[J]. Pro-ceedings. Artificial Intelligence & Manufacturing Research Planning Workshop, 1996, 12(1): 129-135.

[8] Darwish S M, Tamimi A A, Al-Habdan S. A knowledgebase for metal welding process selection[Z]. Elsevier Ltd., 1997(37): 1007-1023.

[9] Kim I S, Jeong Y J, Lee C W, et al. Prediction of weldingparameters for pipeline welding using an intelligent system[J]. The International Journal of Advanced Manufacturing Technology, 2003, 22(9-10): 713-719.

[10] Kim W, Goo B, Won S. Optimal Design of Friction StirWelding Process to Improve Tensile Force of the Joint of A6005 Extrusion[J]. Materials and Manufacturing Processes, 2010, 25(7): 637-643.

[11] Lu Junfang, Huntley Bob, Ludwig Luke. Developmentof an Effective ASME IX Welding Procedure Qualification Program for Pipeline Facility and Fabri-cation Welding[C]. International Pipeline Conference, 2016.

[12] 李巍, 魏艳红. 焊接工程数据库系统综述[J]. 焊接,2006(11): 17-21.

[13] 魏艳红. 锅炉及压力容器焊接工程、数据库及专家系统的研制[D]. 黑龙江: 哈尔滨工业大学, 1993.

[14] 李宝清. 锅炉及压力容器计算机辅助工艺过程设计系统的研制[D]. 天津: 天津大学, 1999.

[15] 李英. 压力容器的计算机辅助焊接工艺评定系统研制[D]. 天津: 天津大学, 1997.

[16] 武传松, 徐健, 吴林. 制定鋁合金焊接工艺方案的专家系统[J]. 焊接学报, 1991(02): 116-120.

[17] 赵晖. 焊接工艺制定专家系统的研究[D]. 天津: 天津大学, 1997.

[18] 彭金宁, 陈丙森, 朱平. 焊接工艺参数的神经网络智能设计[J]. 焊接学报, 1998(1): 21-26.

[19] 徐振亮. 航空材料焊接数据共享平台研究[D]. 江苏:南京航空航天大学, 2009.

[20] 乔燕. 基于ASME的压力容器焊接制造数据库及专家系统[D]. 江苏: 南京航空航天大学, 2011.

[21] 肖金枝. 基于知识工程的高速机车车辆焊接专家系统研究[D]. 江苏: 南京航空航天大学, 2013.

[22] 万丽雯. 钛合金焊接工艺设计及热影响区组织预测系统的建立[D]. 江苏: 南京航空航天大学, 2011.

[23] 童彦刚, 杨再贵, 侯廷红, 等. 焊接工艺智能数据库系统的设计与实现[J]. 焊管, 2004(06): 31-34.

[24] 戴凯云. 船舶焊接工艺辅助规划及其仿真验证技术研究[D]. 江苏: 江苏科技大学, 2016.

[25] 王桂川. 低合金钢焊接工艺设计专家系统开发[D].天津: 天津大学, 2016.

[26] 王殿卫, 郭津津, 武刚. 大构件焊接软件系统总体设计[J]. 焊接技术, 2019, 48(12): 57-61.

[27] Shen W, Hu T, Zhang C, et al. A welding task data modelfor intelligent process planning of robotic welding[J]. Robotics and Computer-Integrated Manufacturing, 2020(64): 101934.

[28] 刘立鹏, 魏艳红, 梁宁, 等. 不锈钢焊接性分析与焊接工艺设计专家系统[J]. 焊接技术, 2009,38(07): 30-34.

[29] 魏艳红, 唐彬, 梁宁, 等. 基于模糊综合评判模型的焊接方法选择评价系统[J]. 焊接学报, 2011,32(4): 71-74.

[30] 陳华斌, 程磊, 董丰波, 等. 基于支持向量机的FSW家系统设计[C]. 北京: 2012年中国机器人焊接学术与技术交流会, 2012.

[31] 唐彬, 魏艳红, 倪家强, 等. 可远程共享的铁合金焊接选材智能数据库设计[J]. 焊接, 2010(06): 64-67.

[32] 倪家强, 苏杭, 梁硼, 等. 钢材焊接缺陷诊断专家系统的设计与实现[J]. 电焊机, 2012(01): 78-82.

[33] 胡烨, 伏桂瑾. 基于知识的飞机热工艺设计CAPP系统[J]. 金属热处理, 2019(11): 178-181.

[34] 王巧玲, 荣建, 陈洪宇, 等. 航空用焊接数据库及专家系统平台的设计与开发[J]. 电焊机, 2018, 48(9): 16-20.

[35] 刘甫迎, 王道学, 党晋蓉. 数据库原理及应用(Oracle)实用教程[M]. 北京: 清华大学出版社, 2004.

[36] Negnevitsky M. Artificial Intelligence: A Guide toIntelligent Systems(Second Ed)[M]. Addison-Wesley, 2005.

[37] 祁明娟. 基于以太网的MIG焊工艺设计与监测系统[D]. 江苏: 南京航空航天大学, 2018.

[38] 周敏, 任勇, 张华, 等. 基于CBR和RBR的再制造零件修复工艺智能决策系统[J]. 制造技术与机床, 2014(1):111-117.

[39] 李冲健. TA5钛合金TIG焊接工艺及工艺优化模型研究[D]. 辽宁: 大连理工大学, 2019.

[40] 郭艳平, 陈剑虹, 侯凤贞. 基于神经网络模型的CMT脉冲焊接焊缝几何形状预测[J]. 铸造技术, 2018, 39(11): 2575-2579.

Research progress on intelligent design of welding process

WEI Yanhong, ZHANG Yulian

(College of Material Science and Technology, Nanjing University of Aeronautics and Astronautics, Nanjing 211106, China)

Abstract: The quality of welded structural parts is largely determined by the welding process, which is an important prerequisite to ensure the welding quality. To design a suitable welding procedure instruction, it's necessary for welding engineers to have solid professional knowledge and rich experience. Consulting a large number of welding standards and welding process documents is also unavoidably which implies heavy workload and complicated operations. With the development of various artificial intelligence technologies, intelligent process planning technology has been introduced the field of welding, and experts have been replaced to carry out welding process design work gradually. This paper introduces the development status of intelligent design of welding process at home and abroad and the common intelligent design technical means. The domestic development path of intelligent welding process design is mainly introduced. After decades of development, our welding process intelligent design system has independent intellectual property rights. Finally, the development trend is prospected as well.

Key words: welding process design; artificial intelligence; database; expert system