逆变式电弧焊机的发展与展望

王振民 江东航 吴健文 朱泽广 黄石生

摘要:逆变式电弧焊机克服了传统电弧焊机功率密度低、控制性能差、能效低的缺陷,是电焊机发展的重要里程碑。近年来,逆变式电弧焊机在功率平台、控制系统和工艺实现三个方面实现了较大的创新与突破,已成为电弧焊机主流产品。简要介绍了逆变式电弧焊机的主电路功率变换、电源控制两大关键技术的基本情况;重点探讨逆变式电弧焊机在逆变主电路超高频化、控制系统全数字化、焊接工艺绿色化方面的发展情况。指出简小灵敏、精准智能、绿色高效将成为逆变式电弧焊机未来的主流发展方向。

关键词:逆变式电弧焊机;超高频;全数字;绿色工艺

中图分类号:TG434 文献标志码:A 文章编号:1001-2003(2020)09-0186-08

DOI:10.7512/j.issn.1001-2303.2020.09.19

0 前言

电弧焊机为弧焊过程提供能量,是整个弧焊系统最重要的组成部分,它的性能直接影响焊接质量[1]。电弧焊机的发展经历了弧焊发电机、二极管整流式电弧焊机、斩波式焊机和逆变式电弧焊机四个阶段[2]。得益于功率半导体技术的进步,逆变式电弧焊机正在经历从晶闸管式、晶体管式,到MOSFET、IGBT逆变式电弧焊机,再到第三代宽禁带SiC MOSFET逆变式电弧焊机的发展过程[3-4]。逆变式电弧焊机是电焊机发展的重要里程碑,它克服了传统电弧焊机功率密度低、控制性能差、能效低的缺陷,主要具有以下优势[5]:①逆变频率更高,显著减小焊机整体体积和质量,轻便且高效;②易于实现数字化,控制更精细,响应速度更快,更易于获得优异的焊接工艺效果;③能量转换效率高,铜损和铁损显著减少,且容易实现焊接能量与焊接工艺过程的匹配,提升工艺的绿色化效果。当前,焊机逆变化已成为发展主流。

1 逆变式电弧焊机关键技术

20世纪70年代初出现的晶闸管式逆变电源技术最初主要应用于TIG和焊条电弧焊,经过改进之后开始广泛应用于CO2和MAG等焊接过程,开启了电弧焊机逆变化的新时代[6]。主电路功率变换技术和电源控制技术是逆变式电弧焊机的两项关键技术。为充分发挥逆变式电弧焊机的优势,后续大量研究也均紧紧围绕这两项技术展开。

1.1 主电路功率变换技术

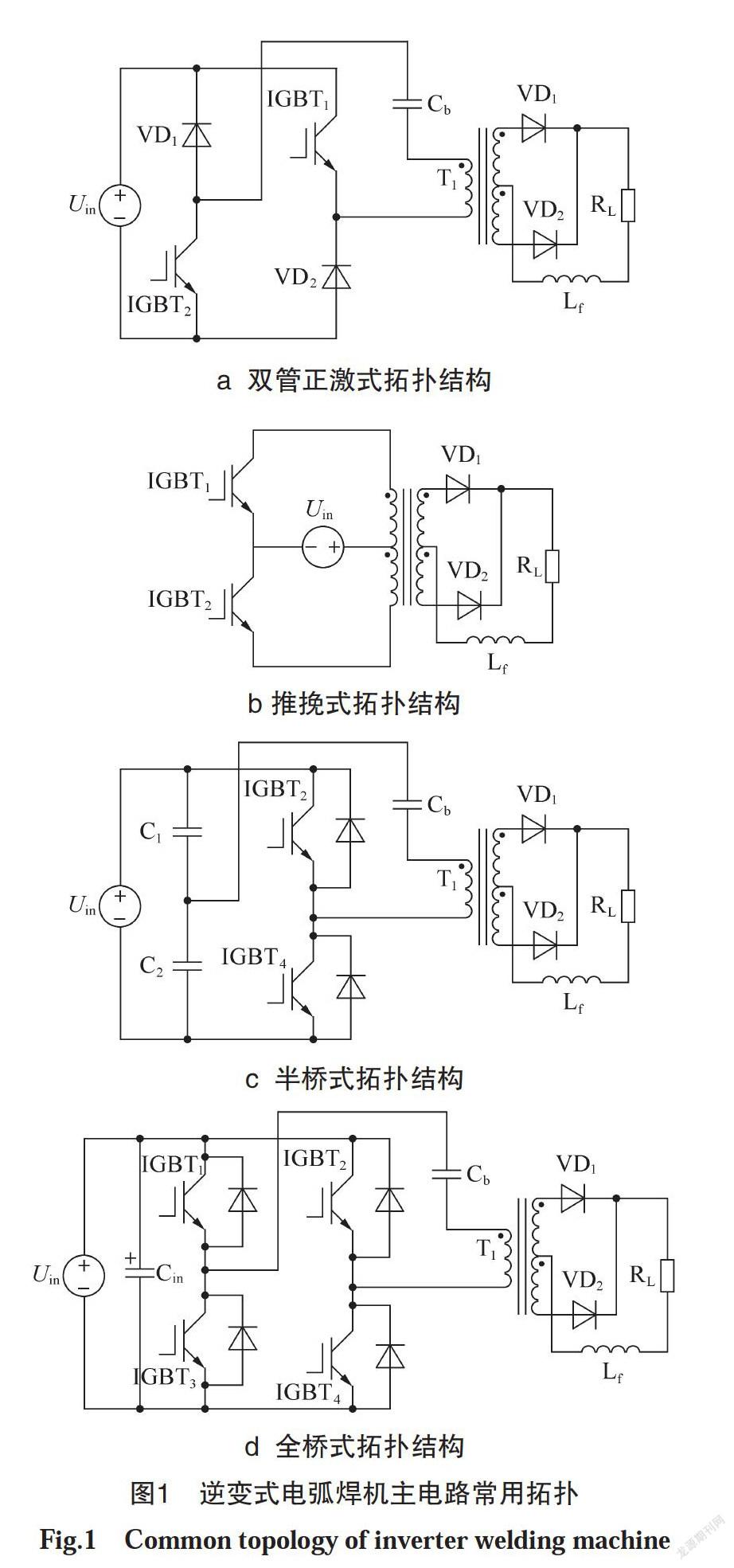

逆变式电弧焊机的主电路已较为成熟,主要的拓扑有[7]:双管正激式、推挽式、半桥式、全桥式,如图1所示。

圖1a为双管正激式拓扑结构。在该电路中,当两个功率开关管同时导通时,输入电压直接加载在变压器一次侧;同时关闭时,两个续流二极管导通,变压器一次电压反向。在该拓扑中,需限制驱动占空比不超过50%,且需搭配较大的输出滤波电感[8-9]。该电路结构简单、成本低、工作频率高、效率高,与半桥或全桥电路相比不存在桥臂直通的风险。

图1b为推挽式拓扑结构。该电路由两个功率开关管交替导通以形成相反方向的驱动信号,输出响应快,电路设计较简单,但功率管关断时会产生很高的电压尖峰,需要用高耐压值的功率管和缓冲电路,一般不应用于高压大电流场合,另外也需注意避免变压器磁通不平衡而产生饱和现象[10-11]。

图1c为半桥式拓扑结构。该拓扑由两个功率管形成桥式电路,其对称交替导通有利于变压器完全复位,磁心利用率高,输出响应快,且半桥分压电容器的存在能够较好抗磁偏[12]。但在相同功率下,半桥式功率管能承受比推挽式更大的电流。该拓扑广泛应用于中小功率电弧逆变焊机[7]。

图1d为全桥式拓扑结构。该拓扑由四个功率管形成桥式电路,主要应用于大电流、大功率场合[13],变压器磁心利用率高,成本也相应较高[14]。

根据公开发明专利检索,目前较为成熟的商用逆变式电弧焊机,如松下、佳士科技、瑞凌、沪工、北京时代等国内主流电焊机品牌,主要采用能够适用于大功率场合的全桥逆变拓扑结构[15]。

1.2 电源控制技术

早期的逆变式电弧焊机普遍采用模拟控制技术,虽然成本低,但元器件多,系统稳定性易受温度和湿度的影响;系统不具有存储器和运算器,无法进行高级控制和计算;调试困难,灵活性差。

近年来,电弧焊机的控制由纯粹的模拟控制向数模结合、以及全数字化方向发展。采用数字电路和软件程序命令替代模拟电路控制,用数字信号替代模拟信号,数字化电弧焊机可实现柔性控制和多功能集成,控制精度更高,稳定性更强,产品一致性更好,通用性强且功能升级更为方便[16-17]。功率开关管驱动信号的数字化实现是数字化电弧焊机最重要的特征之一。在数字化逆变式电弧焊机中,主控芯片输出的数字驱动信号直接决定着开关管的导通状态。数字驱动信号主要有三种模式:脉冲宽度调制(PWM)、脉冲频率调制(PFM)、脉冲宽度和频率混合调制(PWM-PFM),其中,数字化PWM技术应用最为广泛[2]。

2 逆变式电弧焊机发展趋势

逆变式电弧焊机正逐渐向逆变主电路超高频化、控制系统全数字化、焊接工艺绿色化方向发展。

2.1 逆变主电路的超高频化

20世纪80年代初,黄石生[18]成功研制出国际上首台逆变频率高达50 kHz的MOSFET弧焊式逆变电源,开启了逆变式电弧焊机高频逆变化之路;之后又带领团队成功研制了系列大功率IGBT弧焊逆变电源,输出电流可达直流2 000 A/矩形波交流1 800 A[19]。近年来,国内在工业电弧焊机领域已普遍采用大功率IGBT高频逆变技术,将逆变频率提高到20~30 kHz,实现了高频化、高效率化,比传统的整流焊机省材80%~90%,节电20%~35%,在频繁短路等复杂工况下的可靠性问题也已基本得到解决。

然而,从功率开关管的材料上来看,目前的MOSFET、IGBT等开关管均为硅基功率器件,其开关性能已接近由材料特性以及制造工艺所决定的理论极限,依靠硅基功率器件继续完善和提高逆变式电弧焊机的性能已十分有限[20]。自2012年以来,华南理工大学焊接电源课题组对基于宽禁带(WBG, wide band gap)功率器件的高频逆变技术进行了研究,成功开发出基于SiC MOSFET的系列新一代全数字化超高频逆变式电弧焊机[21-22],原型机的内部结构与带载工作波形如图2所示,在硬开关换流时的逆变频率可提高到200 kHz,而在软开关谐振换流条件下的逆变频率更可提升至400 kHz,能效可超过90%,进一步提高了功率密度,降低了体积和能耗[22]。这一成果已成功应用于水下机器人焊接,并被科技日报作为35项卡脖子技术之一作了重点报道[23]。

目前,采用SiC MOSFET的超高频逆变式电弧焊机的研究与应用尚处于初期,但通过高频化来提高逆变式电弧焊机的控制精度和功率密度、减少体积、降低成本,最终提升焊机的综合性能,将成为逆变式电弧焊机的发展趋势之一。推动以碳化硅功率器件为逆变焊接电源主控器件,从而实现逆变式焊接电源技术和产品的升级,已被列入《中国电焊机行业十四五规划》[24]。

2.2 控制系统的全数字化

广义而言,电弧焊机的数字化应包括三方面含义:一是功率主回路的数字化,二是控制与反馈回路的数字化,三是人机交互的数字化[25]。一般来说,只要采用具有一定频率的脉冲控制信号对主电路进行控制,那么主电路即为数字化主电路。按照此定义,逆变式电弧焊机的主电路已实现了数字化。主电路的数字化使得整个电源的工作频率得到极大的提高,主回路时间常数更小,响应速度更快。人机交互系统的数字化是实现参数精确给定的保证。而控制反馈回路的数字化使得先进控制方法和智能算法的运用成为可能,电弧焊机的智能化程度更高,性能更加完美[26]。

从成本、技术门槛等角度来看,在中小功率焊机中使用模拟反馈电路仍有一定道理。但是,在功能要求更高、额定功率更大、工艺性能更强的工业级电弧焊机中,数字控制的应用至关重要,它能克服模拟控制具有的绝大部分局限性。目前,大功率电弧焊机的全数字化仍处于起步阶段,主要原因在于以下几点:数字反馈系统复杂;所需DSP控制芯片成本较高;外设能力有限[27]。

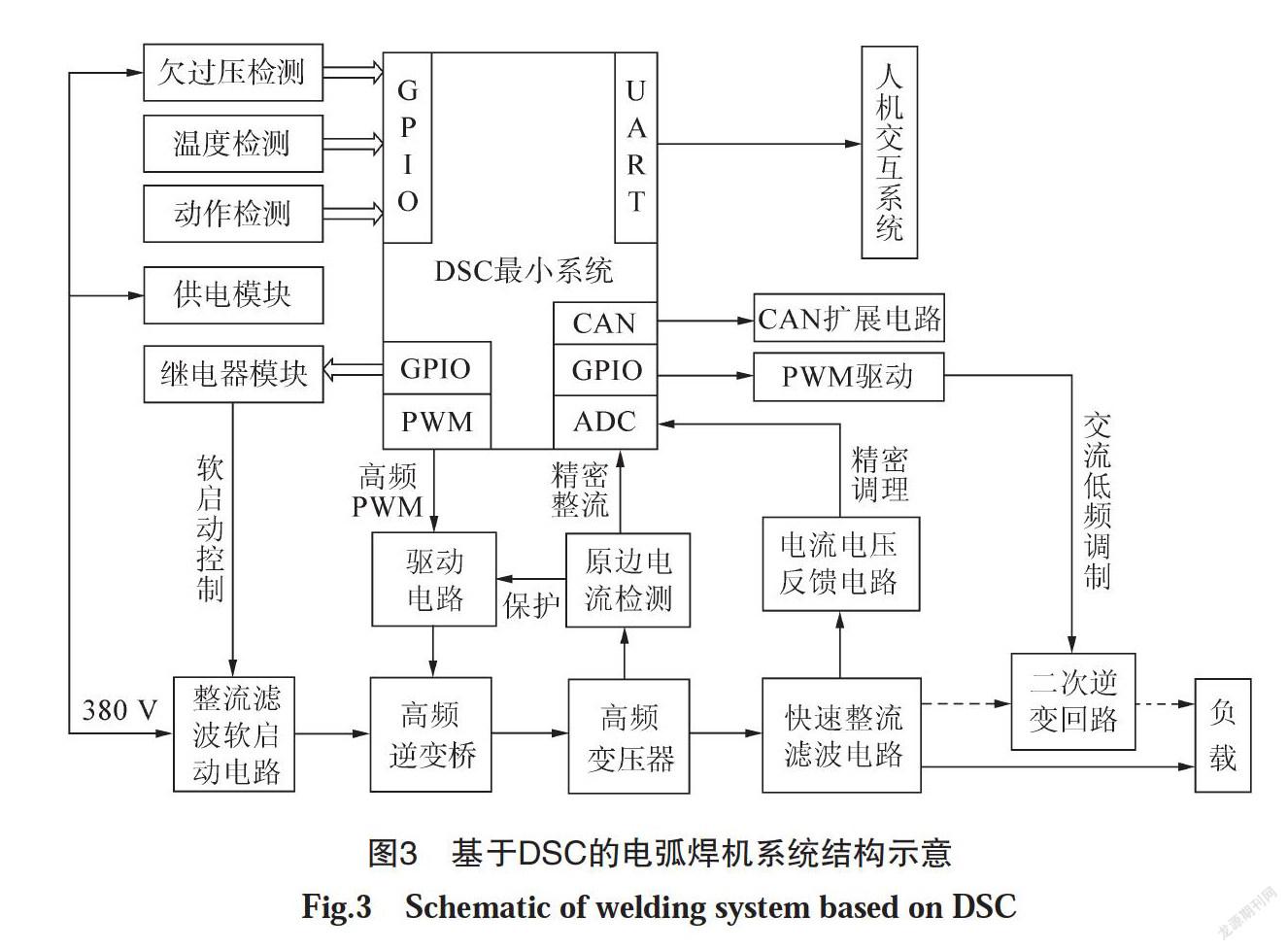

近年来,数字信号控制器DSC的出现和引入使得数字控制系统的复杂性大幅降低,也减轻了成本和外设功能等方面问题[28]。基于DSC的焊接系统示意如图3所示。采用DSC的设计比DSP设计简单得多,因为很多DSC产品都具有电源友好的片上外设,包括基于计数器的脉宽调制模块、模拟比较器和ADC等,从而能够进行基于模拟比较器的反馈和ADC采样。这些功能再加上单时钟周期的快速乘法,使得DSC能轻松处理焊机控制回路软件所需的高执行速度[28-29]。实时内核的运用也是逆变式电弧焊机全数字化的重要基础之一[29]。对每一个异步事件,电弧焊机的数字化控制系统都必须在规定的时间内给出响应,如对过流、过热信号的响应等[28]。在这种系统中,响应时间短、速度快是关系到过程的正确性和处理质量的重要因素。因此,控制系统必须要确保强实时控制下的稳定性和安全性[27-29]。

不少焊机厂商在逆变式电弧焊机的数字化技术方面做了多元的创新,例如国内的麦格米特、深圳佳士、深圳瑞凌、成都熊谷加世等,国外的如Fronius等厂家,均陆续推出了数字化的电弧焊机产品。

2.3 焊接工艺绿色化

基于数字波形调控策略的焊接工艺绿色化,是逆变式电弧焊机的一个重要发展方向。在焊接工藝实施过程中,通过多种电流脉冲波形参数的柔性组合[30],可产生不同的焊接波形,实现电弧瞬态能量的精细化调控,能够优化在不同工艺阶段、不同材料焊接过程的能量配置需求,大幅降低能耗并显著提升焊接质量[31]。

目前,业界焊机普遍采用脉冲电弧焊,其主要目的之一是通过控制焊机输出电流波形来控制电弧对工件的热输入,改善焊缝成形质量和接头性能[32]。在此基础上衍生出的变极性脉冲焊接工艺已成功应用于TIG和PAW焊接中,可在实现阴极清理作用的基础上尽可能地减少钨极的烧损[33-34],其电流波形如图4所示。

近年来,焊接科研工作者亦成功地将变极性技术应用于GMAW焊,通过控制焊机在很短的时间内快速变换焊丝的极性,加快焊丝的熔化速度,减少对熔池的热输入,可有效解决传统电流负极性(DCEP)GMAW焊热输入量过大、易造成工件剧烈变形的问题,拓宽了GMAW焊的应用范围[35]。

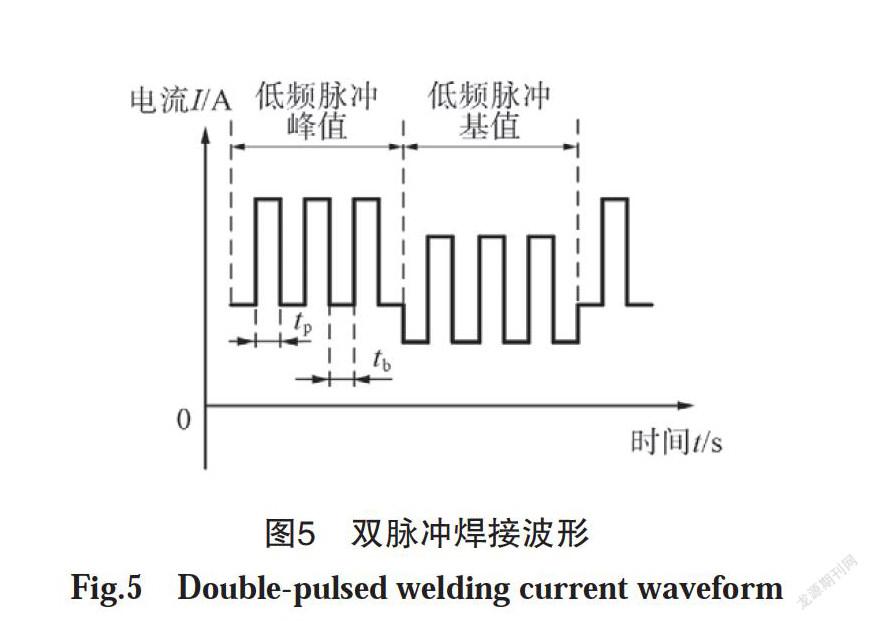

为了同时利用高频和低频脉冲的优势,提出了双脉冲焊接工艺,其电流波形如图5所示。2014年,刘博等人[34]研究了双脉冲GMAW焊(DP-GMAW)的各个脉冲参数对电弧和熔池动态行为的影响,发现随着低频脉冲频率的提高,鱼鳞纹特征逐渐减弱,焊缝晶粒尺寸和气孔数量减少;高频脉冲峰值电弧压力对熔池冲击起主导作用,而熔滴过渡同时受到高、低频脉冲的影响,通过合适的调整可以实现一脉一滴的焊接模式,最大化利用能量[36]。

另一方面,脉冲频率的超音频化也是焊接工艺的一个主要研究方向。齐铂金团队[37]发明了一种超音频DP-VPTIG焊接工艺,其波形如图6所示。通过系列实验验证,超音频脉冲的引入有利于减少焊缝气孔、增加熔深、细化晶粒、提高力学性能。

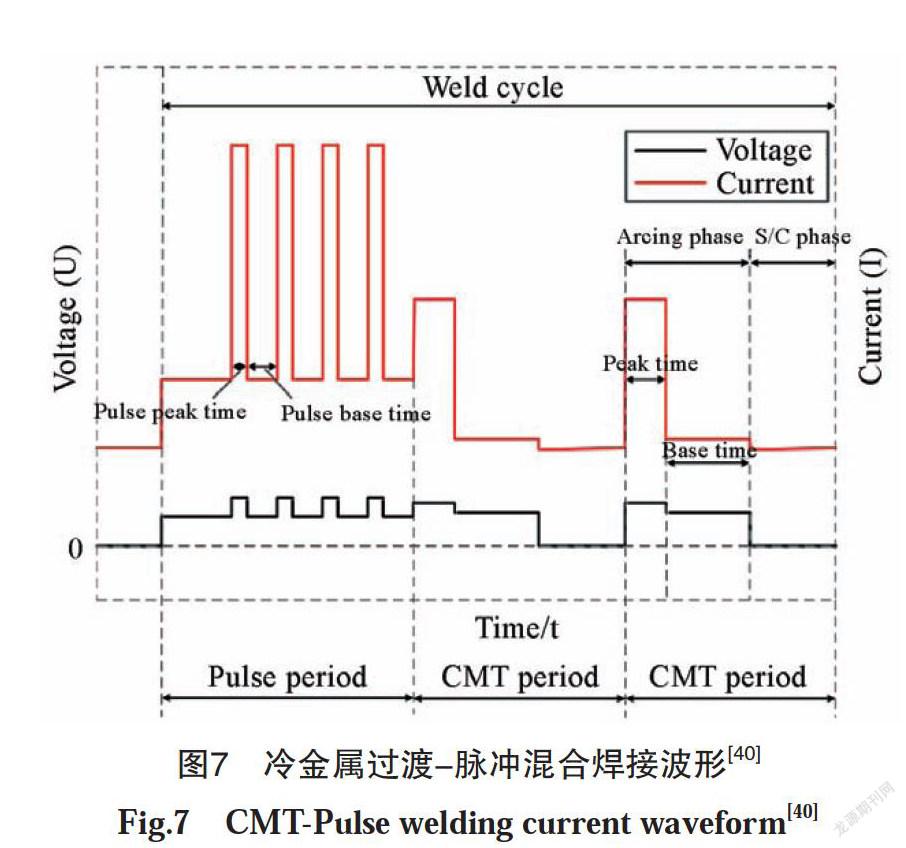

冷金属过渡(CMT)工艺是在MIG/MAG焊的基础上开发出的一种具有高沉积速率、低热输入量、零飞溅、变形小的新工艺[38-39]。为了同时利用双脉冲和CMT的优势, Fronius公司发明了一种更为先进的CMT-Pulse工艺,其焊接电流波形如图7所示[40],其熔滴过渡模式是脉冲周期内的射滴过渡与CMT周期内的短路过渡的结合。通过改变一个CMT-Pulse周期内的脉冲数量或CMT过渡数量,可以更加灵活地调节热输入量和焊缝熔深,在保证零飞溅、低缺陷的基础上扩大应用范围。

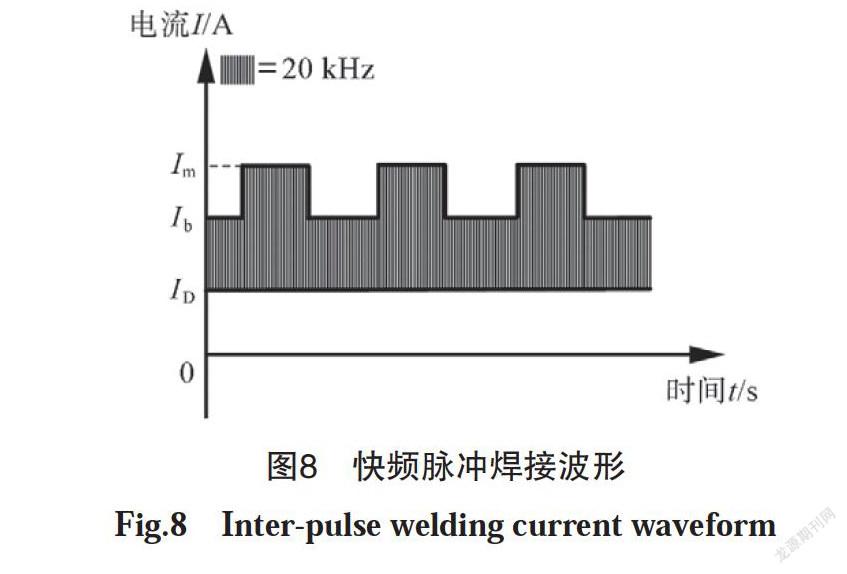

受双脉冲叠加思路的启发,华南理工大学焊接电源团队发明了一种新型的快频脉冲TIG焊接方法[41],其波形包括主电流、副电流和基值电流,如图8所示,其原理是在低频脉冲电流中耦合入高频脉冲电流。快频脉冲TIG焊的最大优势是能够利用较小的电流获得较大的电弧挺度和焊缝熔深,其核心理念在于对热输入量的管理。当脉冲频率达到10 kHz以上时,由于电磁收缩作用以及电弧形态产生的保护气流使电弧压缩,电弧压力可以达到稳态直流电弧压力的4倍以上,不仅增加了焊缝熔深,并且对熔池金属有强烈的电磁搅拌作用,有利于细化晶粒、减少焊缝缺陷以及获得良好的焊缝接头。

3 展望

总体而言,逆变式电弧焊机在功率平台、控制系统、工艺实现三个主要方面均实现了较大的创新和突破。逆变主电路超高频化、控制系统全数字化、焊接工艺绿色化将是逆变式电弧焊机的主要发展趋势,未来的逆变式电弧焊机将更加简小灵敏、精准智能、绿色高效。具体展望如下:

(1)逆变主电路超高频化。电弧焊机逆变化是一个大趋势,提高逆变频率将减小整个焊机的质量、体积和噪声,同时动态响应速度将加快、输出电流波形的控制将更加准确。目前已经比较成熟的商用逆变式电弧焊机普遍采用20~30 kHz左右的逆变频率;第三代宽禁带半导体器件SiC MOSFET的性能较传统Si基功率器件更加优异的性能,基于SiC MOSFET的电弧焊机在硬开关条件下的逆变频率已可达到200 kHz,不过其研究和商用还处于初级阶段。未来,随着对第三代宽禁带功率器件的研究发展以及器件价格的快速降低,必将推动更高逆变频率的商业化逆变电弧焊机的更新换代进程。

(2)控制系统全数字化。作为焊机中枢神经的控制系统,已从模拟控制逐步过渡为数字控制,目前业界的逆变式电弧焊机普遍采用单片机等微控制器作为主控芯片进行采样、逻辑运算、流程控制等操作,基本实现了数字化,但仍然无法完成对大量数据的快速处理、无法与深度学习等先进算法相结合、无法实现对焊机的强实时性精确控制。未来随着人工智能算法的进一步发展和成熟应用以及更高性能DSC控制器的出现,逆变式电弧焊机将越来越智能化,最终实现全数字化和智能化。

(3)焊接工艺绿色化。当前商用逆变式电弧焊机仍然普遍采用低频直流方波脉冲,未来随着数字波形调控技术的产业化应用,工艺绿色化的进程也将进一步加快。基于数字波形调控策略的绿色化焊接工艺技术已实现了较大突破。随着功率开关管、变压器等电路元器件的研究发展,逆变式电弧焊机的电能转换过程以及工艺过程的总体能效也将得到进一步的提升,最终推动焊接制造工艺快步迈向绿色化进程。

参考文献:

[1] 卢立晖, 张立华, 孙伟城, 等. 双弧脉冲MIG焊专用电源设计及试验分析[J]. 焊接学报, 2018, 39(04): 53-57+131.

[2] 黄石生. 焊接方法与过程控制基础[M]. 北京: 机械工业出版社, 2014.

[3] 段彬, 孙同景, 李振华, 等. 基于小波的全数字逆变焊机信号处理[J]. 机械工程学报, 2010, 46(4): 60-64.

[4] Mitsuno M. Application of Inverter Welding Machine[J]. Welding International, 2011, 25(8): 596-602.

[5] 王振民, 汪倩, 王鹏飞, 等. 新一代WBG弧焊逆变电源[J]. 焊接学报, 2016, 37(07): 49-52.

[6] 于立國, 王秀梅, 杜金星, 等. 弧焊电源的现状与发展[J]. 焊接技术, 2005(4): 4-6.

[7] 冯允樑. 核乏燃料池水下局部干法机器人焊接电源的研究[D]. 广东: 华南理工大学, 2016.

[8] Tao M, Ben H, Song Y, et al. Analysis and Design ofan Input-Series Two-Transistor Forward Converter For High-Input Voltage Multiple-Output Appli-cations[J]. IEEE Transactions on Industrial Ele-ctronics, 2018, 65(1): 270-279.

[9] Moisseev S, Hamada S, Nakaoka M. Double Two-SwitchForward Transformer Linked Softswitching PWM DC-DC Power Converter Using IGBTs[J]. IEE Pro-ceedings. Part B, Electric Power Applications, 2003, 150(1): 31-38.

[10] Xu J, Wu Q, Wang Y. Magnetising-Current-AssistedWide ZVS Range Push—Pull DC/DC Converter with Reduced Circulating Energy[J]. Iet Power Electronics, 2018, 11(2): 272-279.

[11] Lu Y, Qunfang W U, Qin W, et al. Analysis of aNovel Zero-Voltage-Switching Bidirectional DC/DC Converter for Energy Storage System[J]. IEEE Transactions on Power Electronics, 2018, 33(99): 3169-3179.

[12] 孙浩. 半桥逆变弧焊电源软开关电路的研究[D]. 重庆: 重庆大学, 2007.

[13] Wang Y W. New Control Strategy for High-FrequencyDigital Inverter Power Supply[C]. Advanced Materials Research. Trans Tech Publ, 2013: 443-447.

[14] 周迪, 贲洪奇, 黄奕毅. 有源箝位ZVZCS全桥变换器副边寄生振荡抑制的研究[J]. 电源学报, 2019, 17(1): 10-20.

[15] 王伟. 实现高效焊接的松下全数字脉冲MIG/MAG焊机GL4的开发与应用[J]. 金属加工(热加工), 2017(12): 20-25.

[16] 蔡建刚, 陈兆兴, 张瑞华. 基于DSP控制数字化弧焊电源的设计与实现[J]. 自动化与仪器仪表, 2011, 157(5): 61-62,65.

[17] 杨通, 黄延龄, 张光先. 数字化的逆变弧焊电源[J]. 电焊机, 2009, 39(2): 11-17.

[18] 黄石生, D.Rehfeldt. 弧焊逆变器的新发展——大功率场效应管弧焊逆变器[J]. 焊接学报, 1983(2): 72-78.

[19] 王志强, 黄石生. 绝缘门极双极晶体管(IGBT)交流方波弧焊电源[J]. 焊接学报, 1992(03): 175-180.

[20] 朱磊, 王振民. WBG功率器件及其在弧焊逆变器领域的应用[J]. 焊接, 2016(07): 14-16+21.

[21] Wang Z, Fan W, Xie F, et al. An 8kW LLC ResonantConverter in Plasma Power Supply Based on SiC Power Devices for Efficiency Improvement[J]. Circuit World, 2019, 45(4): [页码不详].

[22] 谢芳祥. 基于SiC的水下机器人局部干法焊接电源研究[D]. 广东: 华南理工大学, 2018.

[23] 叶青, 龙跃梅. 是什么卡了我们的脖子——国产焊接电源“哑火”,机器人水下作业有心无力[N]. 科技日报, 2018: 01.

[24] 中国电器工业协会电焊机分会. 关于发布中国电焊机(焊接设备)行业十四五规划的通知[EB]. 2020.

[25] 卢振洋, 余旭, 李方, 等. 基于STM32F407的全数字化等离子弧焊电源控制技术[J]. 焊接, 2019(04): 16-22+65.

[26] 李玉荣, 陈克选, 李宜炤, 等. 基于ARM控制的脉冲MIG焊机研究[J]. 电焊机, 2020, 50(04): 47-51+137.

[27] 王振民. 高效电弧等离子体技术及其应用[M]. 广东: 华南理工大学出版社, 2018.

[28] 刘阳, 吴伟林, 王莉. 基于DSC和MCU的多输入多功能特种电源的研究[J]. 电气自动化, 2017, 39(06): 34-38+114.

[29] 黄石生. 弧焊电源及其数字化控制(第2版)[M]. 北京: 机械工业出版社, 2017.

[30] 康凌风, 蔡艳, 张跃龙, 等. 交流方波参数对9Ni钢埋弧焊接头组织和性能的影响[J]. 热加工工艺, 2017, 46(13): 84-89.

[31] 任聞杰, 郑惠锦, 李铸国, 等. 脉冲电弧对激光脉冲电弧复合焊熔滴过渡与飞溅的影响[J]. 中国激光, 2020, 47(04): 113-122.

[32] Tseng K H, Chou C P. The Effect of Pulsed GTA Weld-ing on the Residual Stress of a Stainless Steel Weldment[J]. Journal of Materials Processing Technology, 2002, 123(3): 346-353.

[33] Pan J, Hu S, Yang L, et al. Simulation and Analysis ofHeat Transfer and Fluid Flow Characteristics of Variable Polarity GTAW Process Based on a Tungsten-Arc-Specimen Coupled Model[J]. International Jour-nal of Heat and Mass Transfer, 2016(96): 346-352.

[34] 刘博, 朱志明, 杨中宇, 等. 变极性TIG焊电弧燃烧稳定性与恒占空比控制[J]. 焊接学报, 2019, 40(01): 1-4+93+161.

[35] 傅强, 薛松柏, 姚河清. 变极性熔化极气体保护焊的研究与发展[J]. 电焊机, 2010, 40(10): 26-29.

[36] 刘安华. 高低频脉冲耦合振荡对铝合金DP-GMAW焊缝成形的影响机制研究[D]. 上海: 上海交通大学, 2014.

[37] Wang Y, Cong B, Qi B, et al. Process Characteristicsand Properties of AA2219 Aluminum Alloy Weldedby Double Pulsed VPTIG Welding[J]. Journal ofMaterials Processing Technology, 2019, 266(11): 255-263.

[38] Madhavan S, Kamaraj M, Vijayaraghavan L. ColdMetal Transfer Welding of Aluminium to Magnesium: Microstructure and Mechanical Properties[J]. Science and Technology of Welding and Joining, 2016, 21(4): 310-316.

[39] Zhang H, Hu S, Wang Z, et al. The Effect of WeldingSpeed on Microstructures of Cold Metal Transfer Deposited AZ31 Magnesium Alloy Clad[J]. Materials & Design, 2015(86): 894-901.

[40] Pang J, Hu S, Shen J, et al. Arc Characteristics andMetal Transfer Behavior of CMT + P Welding Process[J]. Journal of Materials Processing Technology, 2016, 238: 212-217.

[41] 范文艷. 基于SiC器件的快频脉冲TIG焊接电源研究[D]. 广东: 华南理工大学, 2019.

Development and prospect of inverter arc welding machine

WANG Zhenmin, JIANG Donghang, WU Jianwen, ZHU Zeguang, HUANG Shisheng

(School of Mechanical and Automotive Engineering, South China University of Technology, Guangzhou 510641, China)

Abstract: Inverter welding machine overcomes the defects of low power density, poor control performance and low energy efficiency of traditional welding machine, which is an important milestone in the development of electric welding machine. In recent years, inverter welding machine has achieved great breakthrough in power platform, control system and process realization, and has become the mainstream product. This paper first briefly describes the basic situation of two critical technologies of inverter welding machine: the main circuit power conversion technology and power control technology; then discusses the development of inverter welding machine in the aspects of ultra-high inverter frequency, full digital control system and green welding process. Simple, sensitive, accurate, intelligent, green and efficient will become the future mainstream development direction of inverter welding machine.

Key words: inverter welding machine; ultra-high inverter frequency; full digital; green process