压力容器用国产化高端钢材 和焊材焊接性研究概况

房务农 蒋军

摘要:我国在钢材和焊材的焊接性研究方面与发达国家存在明显差距,且焊材的焊接性研究又远滞后于钢材。针对压力容器用几个牌号国产化高端钢材和焊材在焊接性方面做了大量细致的研究工作,即从“焊接角度”去炼钢,使钢材由“可焊”变为“易焊”;通过合理选择焊材渣系,优化合金体系和配方,使焊材各项性能优良,实现焊材与钢材的良好匹配,焊接接头焊接裂纹敏感性低、焊接线能量敏感性低、止裂性能好、低温冲击韧性佳等,为压力容器焊接质量提供了强有力的保障。

关键词:钢材;焊材;焊接性;力学性能

中图分类号:TG457.5 文献标志码:A 文章编号:1001-2003(2020)09-0134-13

DOI:10.7512/j.issn.1001-2303.2020.09.14

0 前言

随着我国经济的快速增长,对能源的需求与日俱增。近年来国内新建了大批石化装置,高参数压力容器众多,运行工况越来越恶劣,再加上采用分析设计来减薄壁厚、降低设备重量和造价,对主体材料性能要求也愈来愈高。随着TMCP、炉外精炼等技术在我国钢铁企业中的大量成熟应用,其生产水平和钢材性能得到了大幅度的提升[1],但与国外发达国家的冶炼水平尚有差距。我们倡导国内钢企应向国外同行学习,站在“焊接角度”去炼钢,在新材料研发时就应考虑焊接性,使我国从钢铁大国迈向钢铁强国。

我国焊接材料近几年也取得了长足的进步,但由于与钢材分属两个不同行业,国产焊材的开发远远滞后于钢材,造成大部分高端焊材只能依赖进口。焊材和钢铁材一样也面临焊接性难题,压力容器开罐数据表明大部分裂纹产生在焊缝中,这与焊缝金属扩散氢高、杂质元素含量高及低温冲击韧性低等息息相关[2]。但我国对焊材焊接性概念较陌生,缺少深入研究,应引起大家充分的重视。而国外焊材厂与钢厂基本属于同一公司,钢材与配套焊材同步开发,且两者的强韧化机理还可以相互借鉴,大大节约了研发的成本和时间,这一点值得学习。

近些年为满足压力容器发展的需求,我国企业开发了较多高端压力容器用钢材和少量配套焊材,以下介绍几种材料的开发及应用过程,及其在相关焊接性研究方面开展的工作以及取得的成果。

1 低温乙烯球罐用07MnNiMoDR调质高强钢及配套的国产焊材

1.1 乙烯球罐用07MnNiMoDR调质高强钢

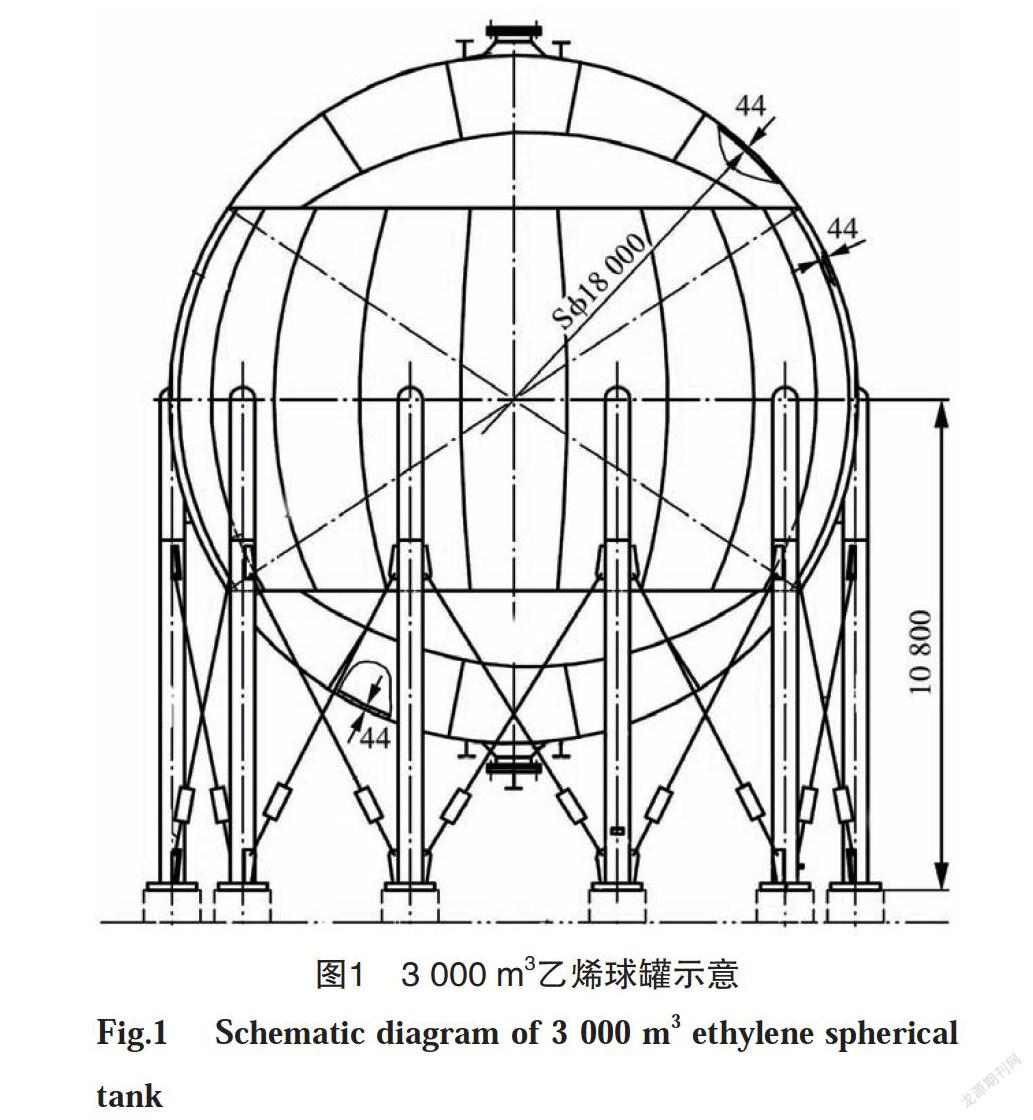

(1)乙烯装置中关键设备乙烯球罐储存低温、高压及易燃介质,危险性极大。目前国内最大的3 000 m3乙烯球罐直径为18 000 mm,设计压力为2.16 MPa,如图1所示。为减轻其质量,需研制-50 ℃抗拉强度为610 MPa级别的调质高强钢。而球罐组装精度难以控制,组装应力较大,又存在较高拘束度,在焊接接头中极易产生冷裂纹,考虑到现场需内壁施焊,若预热温度过高会造成施焊环境恶劣,因此该钢既要有高强度、高韧性,又要具有较低的焊接冷裂纹敏感性。

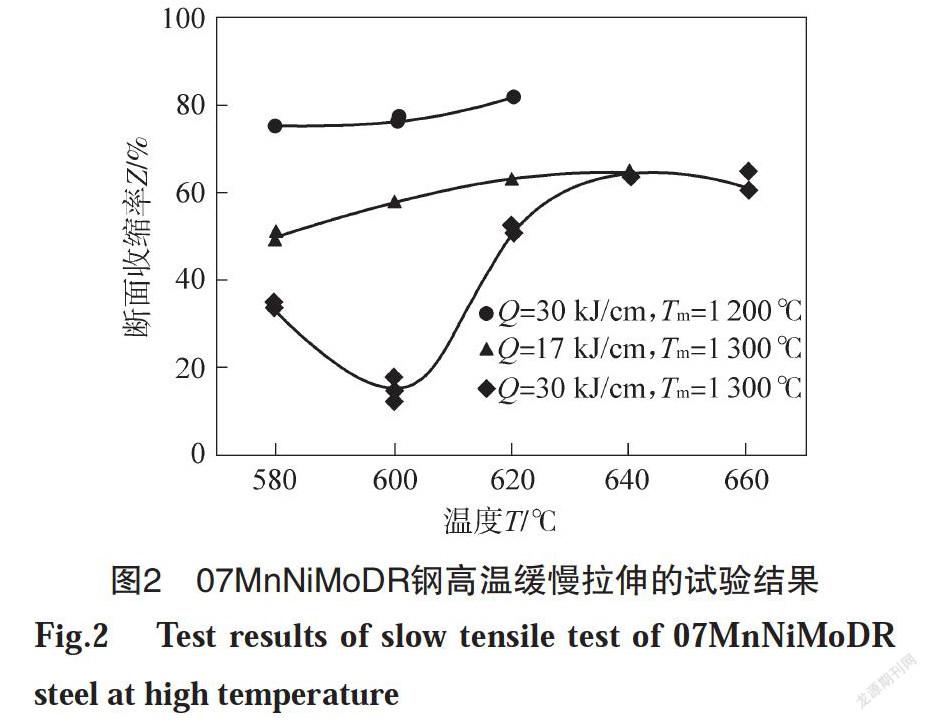

(2)为保证07MnNiMoDR调质高强钢具有优异的焊接性,首先控制碳含量w(C)≤0.09%,但要具有高强度,则需采取最佳的微合金化和合理的调质热处理。而钢中添加微合金元素对提高钢的强韧性固然有利,但损害了钢的焊接性,为此必须控制其含量,克服传统的低合金高强度钢的韧性和焊接性随着强度提高必然降低的弱点,即控制焊接冷裂纹敏感性指数Pcm不大于0.21%[Pcm=C+Si/30+(Mn+Cu+Cr)/20+Ni/60+Mo/15+V/10+5B],目前实物通常在19%左右,因此称该钢为低焊接冷裂纹敏感性钢,斜Y坡口焊接冷裂纹试验结果见表1。该钢含有Cr、Mo、V沉淀强化相元素,因此有一定的再热裂纹倾向,再热裂纹敏感温度约在600 ℃[3],如图2所示,但如宝钢炉号为169984的钢板再热裂纹敏感性指数PSR为-0.94[PSR=Cr+w(C)+2w(Mo)+10w(V)+7w(Nb)+5w(Ti)-2],远小于0,因此该钢板再热裂纹倾向较小。

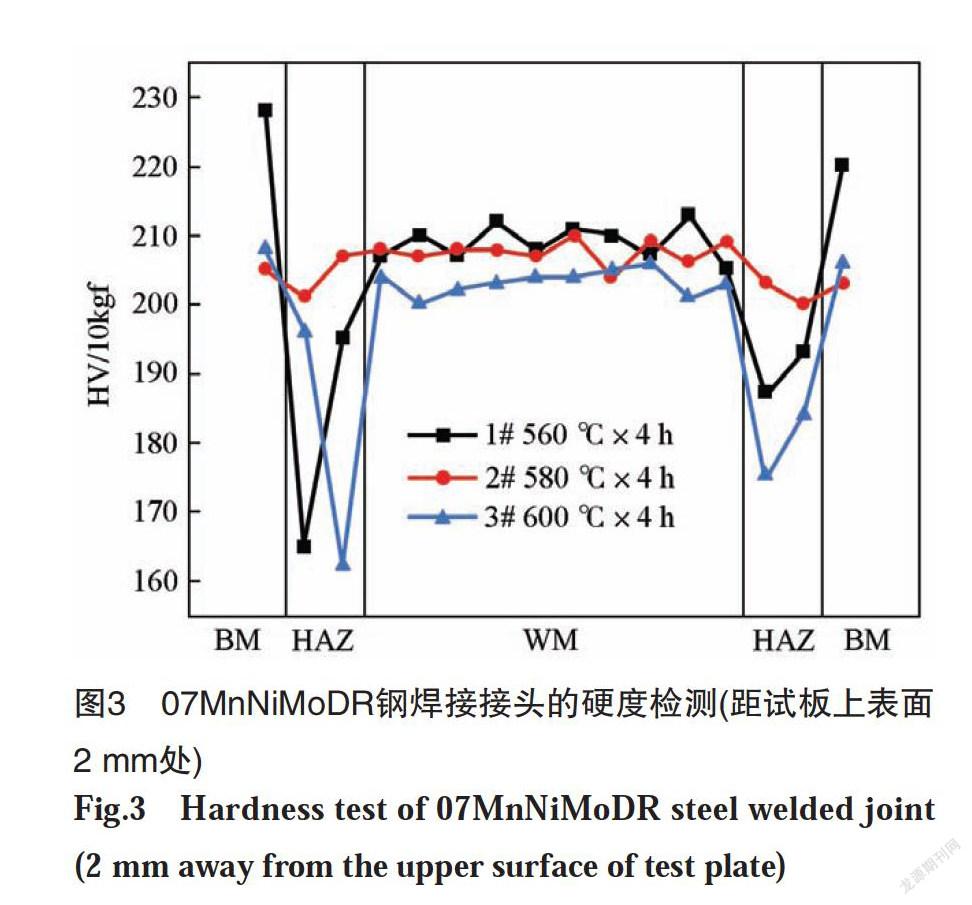

该钢在Mn、Cr、Mo等强化元素基础上,添加了约0.3%Ni及微量合金元素,S、P等杂质元素含量极低。采用先进的TMCP技术,在受控状态下实现形变热处理,具有形变强化、析出强化和相变强化的综合作用,轧制后加速冷却,抑制晶粒长大,再通过淬火+回火,从而获得高强度、高韧性,厚板时需加微量的B元素,提高钢板的淬透性[4],-50 ℃ KV2实物水平可达280 J左右。另外该钢为调质状态下交货,焊接时热影响区存在一定程度的软化问题,如图3所示。

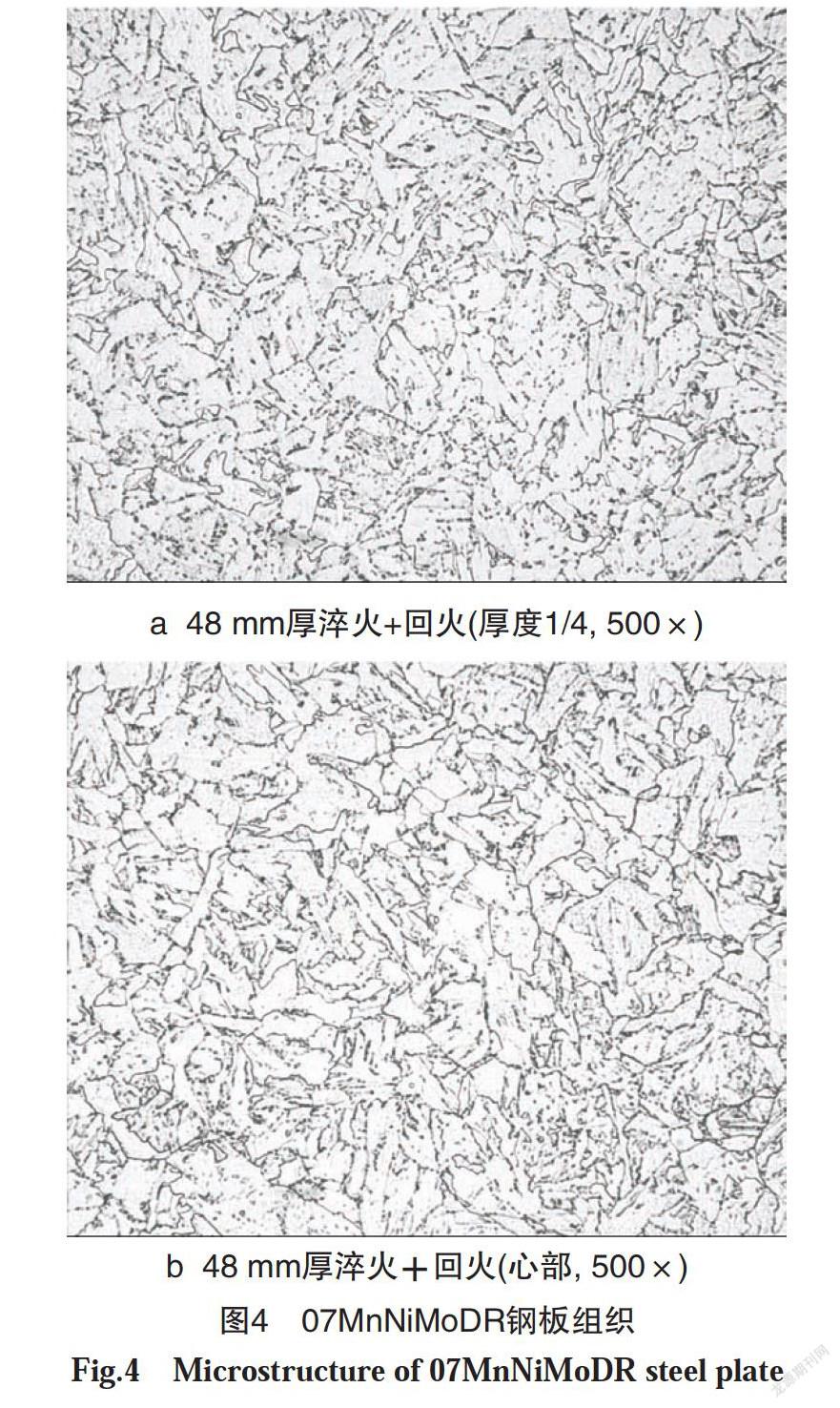

(3)该钢淬火后形成索氏体,经高温回火后的组织包括了回火过程中的分解析出、回复乃至再结晶三个过程中所出现的全部形态。在分解析出过程中,索氏体在晶界、晶内沉淀析出碳化物,其高密度位错达1011~1012 cm/cm3,局部已出现了位错墙或内孪晶等。若淬火组织回复较快,则碳化物将大部分沉淀于晶界,随著大角度晶界的迁移,再结晶过程开始,逐步形成多边形贝氏体,其内部的位错进一步减少,原先偏聚于晶界的粒子趋向均匀分布,并随回火温度升高,回复或再结晶愈显著[5]。钢板调质态的组织结构为回火索氏体+少量贝氏体,其数量比例随板厚方向的不同部位而变化,如图4所示。

1.2 07MnNiMoDR乙烯球罐用GER-N27M焊条

(1)乙烯球罐用焊条型号为E6215-N5M1,具有以下特点:a. 全位置下脱渣性好、飞溅小、发尘量少及成型美观;b. 具有较低的冷、热裂纹敏感性;c. 焊缝金属止裂能力强;d. 对焊接线能量敏感程度低,在立焊位置35 kJ/cm下焊缝金属需满足-50 ℃ KV2≥54 J;e. 经较长时间的焊后热处理,焊接接头强度和韧性仍需满足技术条件要求等。

合肥通用机械研究院与昆山京群焊材科技有限公司经多年的努力,最终研发出性能优良的乙烯球罐用GER-N27M焊条。

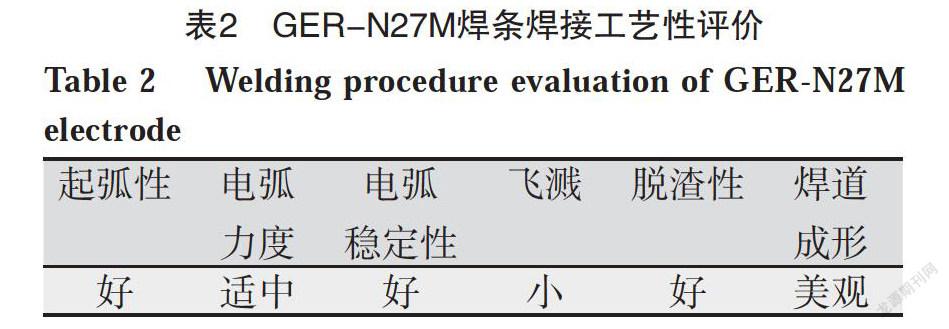

(2)GER-N27M焊条采用CaCO3-TiO2-CaF2高碱度渣系。适度提高TiO2含量,可降低熔渣表面张力,细化熔滴,减少飞溅,改善脱渣性、熔渣覆盖性,并能降低发尘量;从提高焊缝金属韧性和降低扩散氢含量出发,需加入一定量的氟化物,熔敷金属扩散氢含量实测值通常低于2.5 mL/100 g,焊接冷裂纹敏感性极低。由于选择了合理的渣系,严格控制原材料的目数,并辅以适量稳弧剂,提高了电弧的稳定性,见表2。

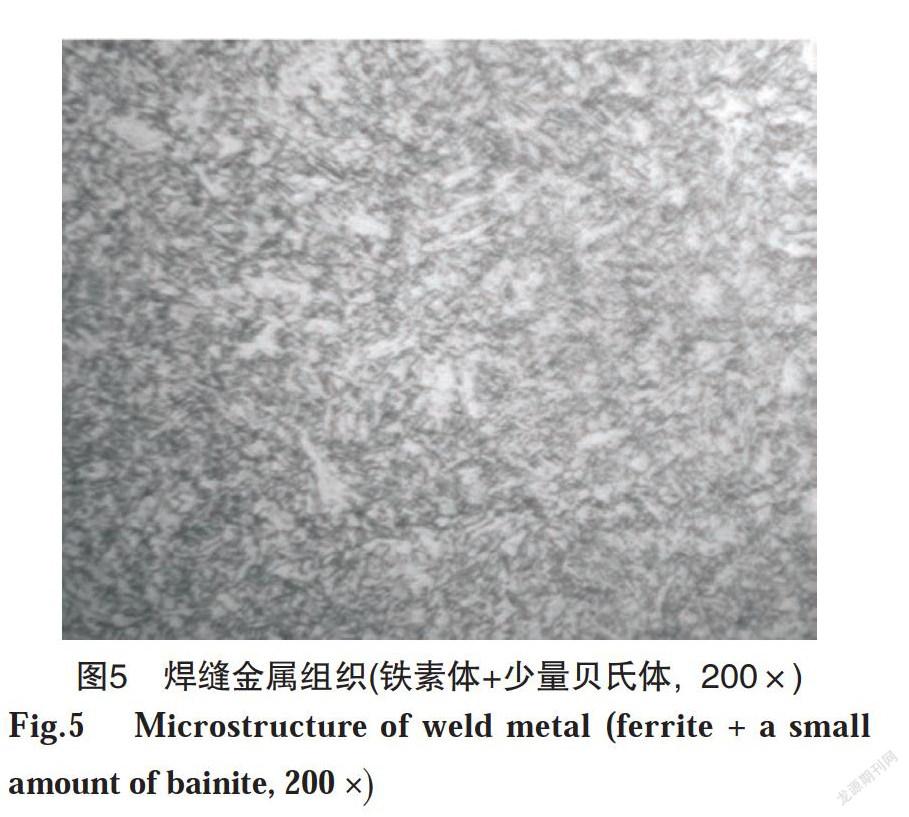

(3)该焊条要求熔敷金属高强度、高韧性,故选择了以Mn-Ni-Mo为合金体系,并辅以微合金化。研究表明,Mn含量保持在1.2%左右,熔敷金属随Ni含量增加先共析铁素体减少,针状铁素体增多,并使针状铁素体的长宽比发生改变,使板条变得更加多角化,提高了低温韧性。锰含量较高的熔敷金属中,高Ni助长M-A形成,必须采用微合金化技术,适当加入稀土后并使非金属夹杂物呈弥散分布,具有减小奥氏体晶粒尺寸的作用[6],降低熔敷金属对焊接线能量的敏感性,这对球罐的现场立焊至关重要。熔敷金属金相组织如图5所示。

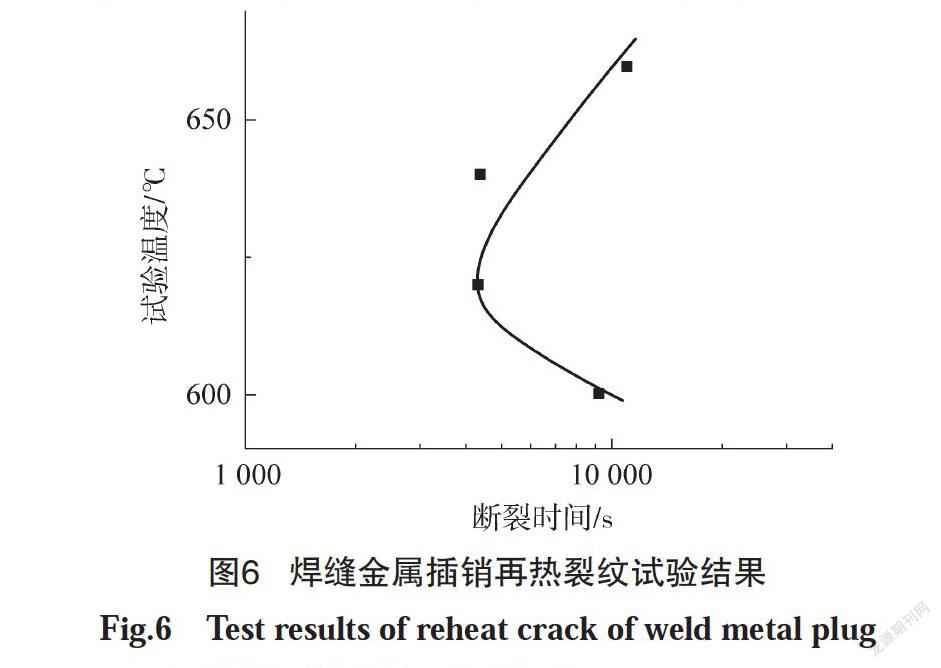

(4)GER-N27M焊条药皮中也加入了Mo等沉淀强化相元素,焊缝金属与母材一样具有一定的再热裂纹倾向。参照GB/T9446-1995《焊接用插销冷裂纹试验方法》进行焊缝金属的再热裂纹试验,插销棒试样取自焊缝金属,结果如图6所示。可以看出,该焊缝金属再热裂纹敏感温度即C形曲线的“鼻尖”处温度为625 ℃,高于母材的再热裂纹温度,表明该焊缝金属再热裂纹敏感性极低。

1.3 母材与焊材组合试验

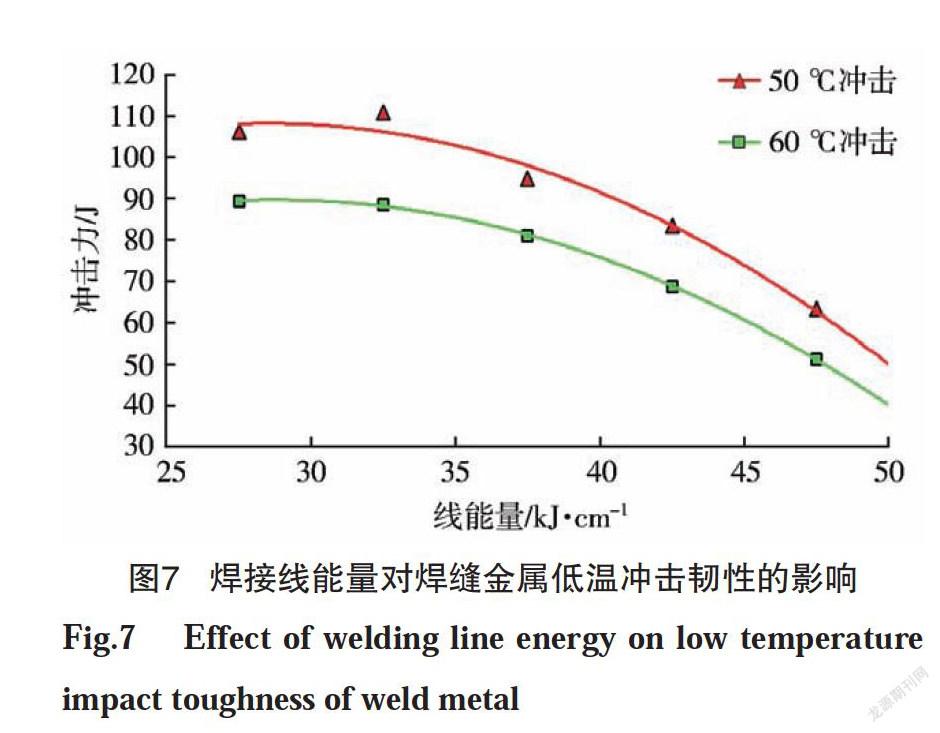

(1)采用48 mm厚的07MnNiMoDR钢和φ4.0 mm的GER-N27M焊条,不同试板采用不同焊接线能量进行焊接,焊后进行(580±15) ℃×6 h热处理,在1/4T处制取焊缝金属的冲击试样,分别进行低温冲击试验,结果如图7所示。由图7可知,焊接线能量达40 kJ/cm,焊缝金属-50 ℃ KV2仍在70 J以上,远高于设计技术条件要求,这与1.2节第3条的分析相吻合。

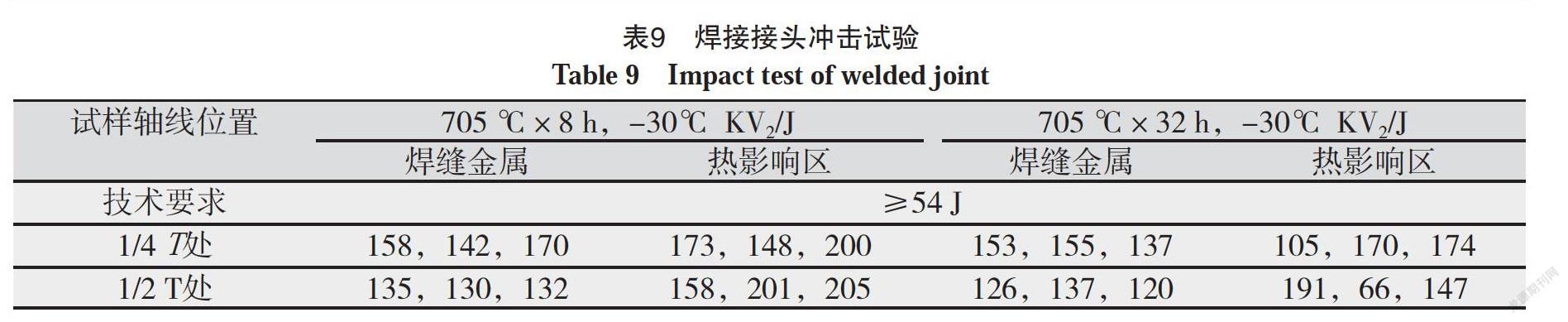

(2)采用GER-N27M焊条焊接48 mm厚的07MnNiMoDR立焊位置试板,焊后经(580±15) ℃×6 h热处理,制取焊缝金属落锤P2试样进行试验,结果见表3。由表3可知,立焊位置的焊缝金属的NDTT温度为-60 ℃,表明该焊缝金属止裂能力较强。

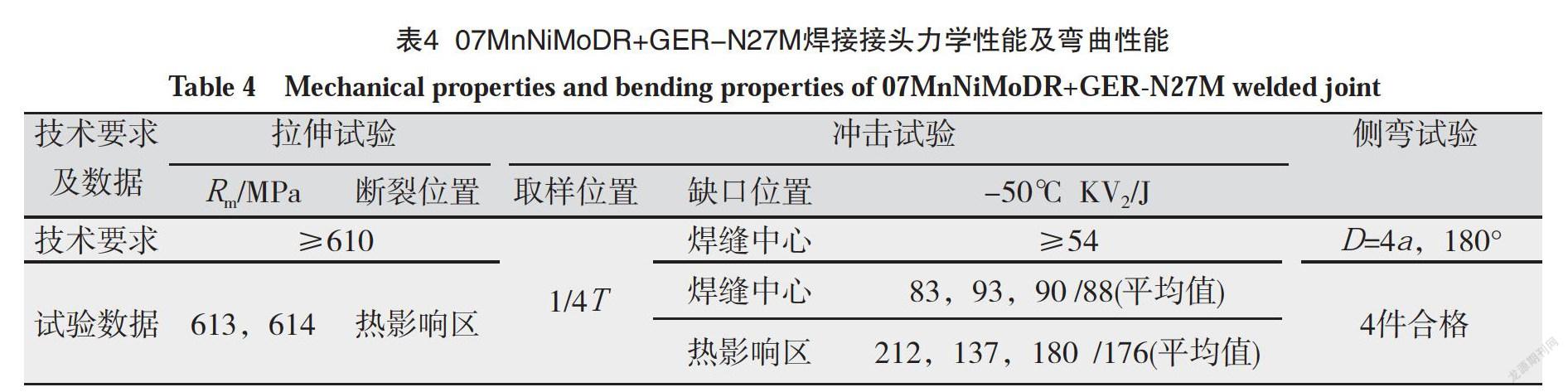

(3)参照NB/T47014-2011《承压设备用焊接工艺评定》,选用48 mm厚的07MnNiMoDR钢板在立焊位置进行试验,最大焊接线能量为45 kJ/cm,对试板进行(580±15) ℃×4 h热处理后进行试验,结果见表4。由表4可知,在较大的焊接线能量下焊接接头强韧性匹配仍较好。

2 加氢反應器用12Cr2Mo1V(R)钢及配套的国产焊接材料

2.1 加氢反应器用12Cr2Mo1V(R)钢

(1)加氢反应器一般工作在高压(10~25 MPa)、高温(400~482 ℃)环境下,为防止氢脆、氢腐蚀、硫化物腐蚀、Cr-Mo钢回火脆化以及堆焊层的剥离等问题,对钢材、焊材、焊接技术以及焊接质量都有极高要求。近十多年来,因煤气化工程的需要,国内钢企相继开发了改进型的Cr-Mo类抗氢新钢种12Cr2Mo1V(R),抗氢温度可达到510 ℃,钢板厚度可达280 mm,锻件厚度可达370 mm,目前单台锻焊结构加氢反应器质量达3 025 t,最大外径达6.156 m,如图8所示。该钢中含有非常稳定的矾碳化物,使H和C不易反应,所以有很好的抗氢腐蚀和氢脆能力;同时,V对设备停工过程中氢向不锈钢堆焊交界面的扩散有阻隔作用,因此使堆焊层抗氢剥离的性能大为提高[7]。

(2)该钢在300~600℃ 易出现可逆的回火脆化。钢材的合金元素中增加回火脆化敏感性的元素有Si、Mn、Cu、Cr、Ni、C;降低回火脆化敏感性的元素有 Ti、B;杂质元素在晶界上的偏析是造成钢材回火脆化的主要原因,其影响程度依次为:P>Sn>As>Sb。因此该钢的化学成分需严格控制系数J:

J=(Si+Mn)×(P+Sn)×104≤100

式中 Si,Mn,P,Sn均为质量百分比。

国内个别企业控制J系数甚至低于80,另外要求钢中w(Cu)≤0.2%,w(Ni)≤0.25%,炼钢要求真空脱气等。

(3)该钢从淬透性和高温强度角度考虑,Cr、Mo、V均按标准上限,但热轧后空冷在过冷奥氏体中形成空冷贝氏体及共析铁素体,且在晶界处形成连续分布的碳化物析出,冲击韧性很差[8]。钢厂通常对热轧态钢板重新正火并加速冷却,使不均匀碳化物重新融入奥氏体,加快过冷奥氏体向贝氏体转变,导致晶粒不易长大,使Cr、Mo、V的碳化物析出形态大小相似,呈均匀分布,回火时碳化物进一步析出,从而形成细小的低碳回火贝氏体,钢的强塑性及韧性实现良好匹配,综合力学性能较佳。

(4)12Cr2Mo1V(R)钢焊接时存在的问题。

①12Cr2Mo1V(R)钢的焊接接头焊态下硬度可高达375 HV10,其室温冲击功小于8 J,并含有H2,当窄间隙厚焊缝有很高残余应力时,如预热温度不足会导致氢致冷裂纹。

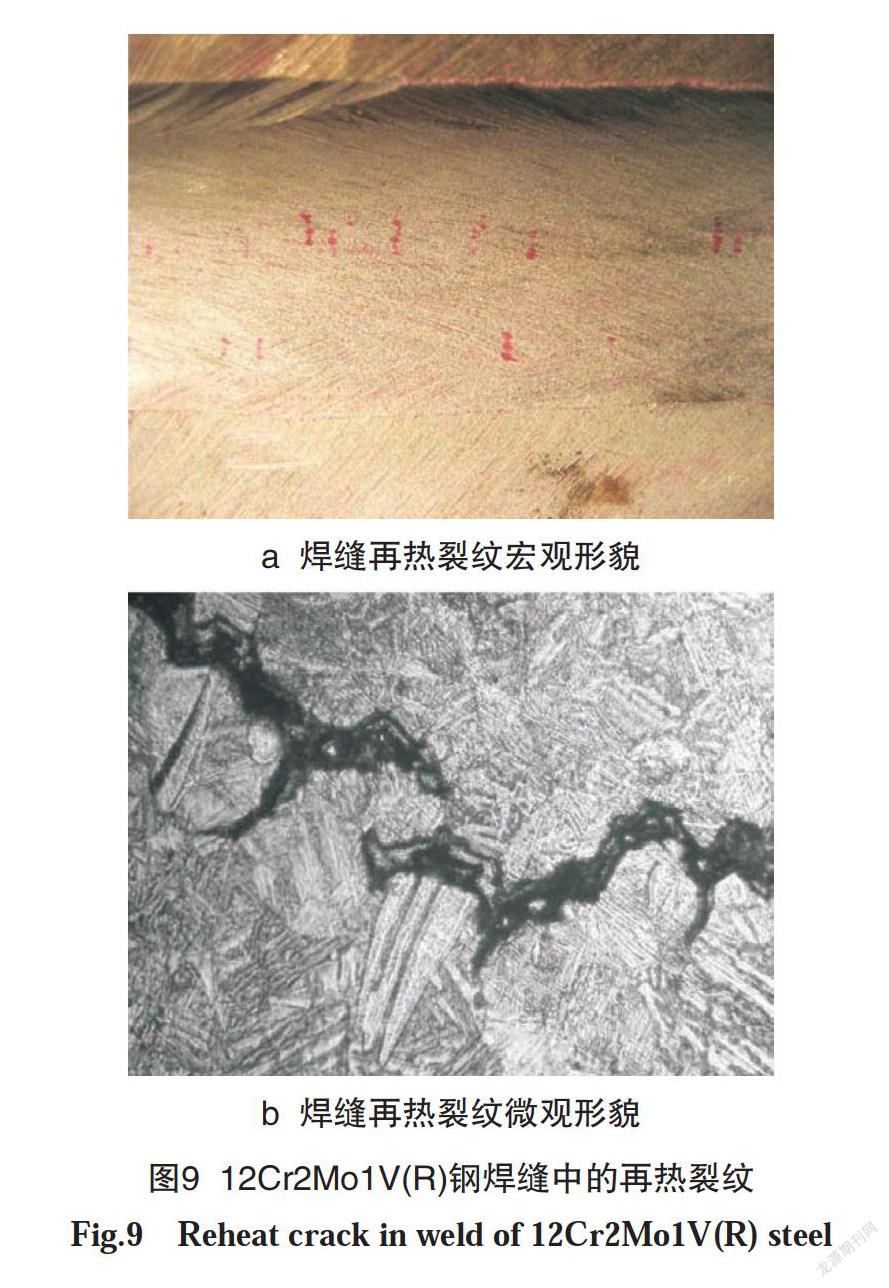

②12Cr2Mo1V(R)钢容器ISR后在纵缝、环缝和封头焊缝上易出现再热裂纹,且在埋弧焊焊缝上,距焊缝表面10~40 mm位置处有长3~10 mm的微裂纹,与焊缝垂直,一般是多条裂纹并发,也有单个出现的。从纵截面观察到的裂纹在焊缝中穿过熔合区和再热区,裂纹基本沿原奥氏体晶粒的晶间开裂,且产生于多层焊缝的未回火区,在细晶区终止,所以裂纹长度都很短[9],如图9所示。

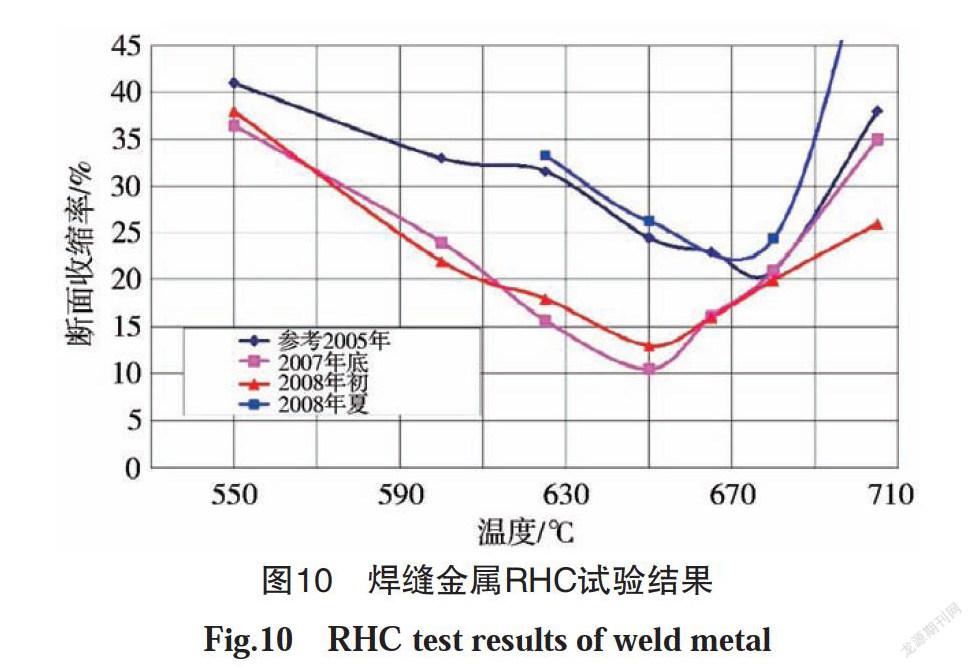

法国阿塞洛钢铁公司曾用GLEEBLE试验机对焊缝金属进行高温拉伸试验结果,如图10所示。由图10可知,其再热裂纹敏感温度为650 ℃。因此在该钢制容器焊后进行ISR时,应密切关注再热裂纹问题。

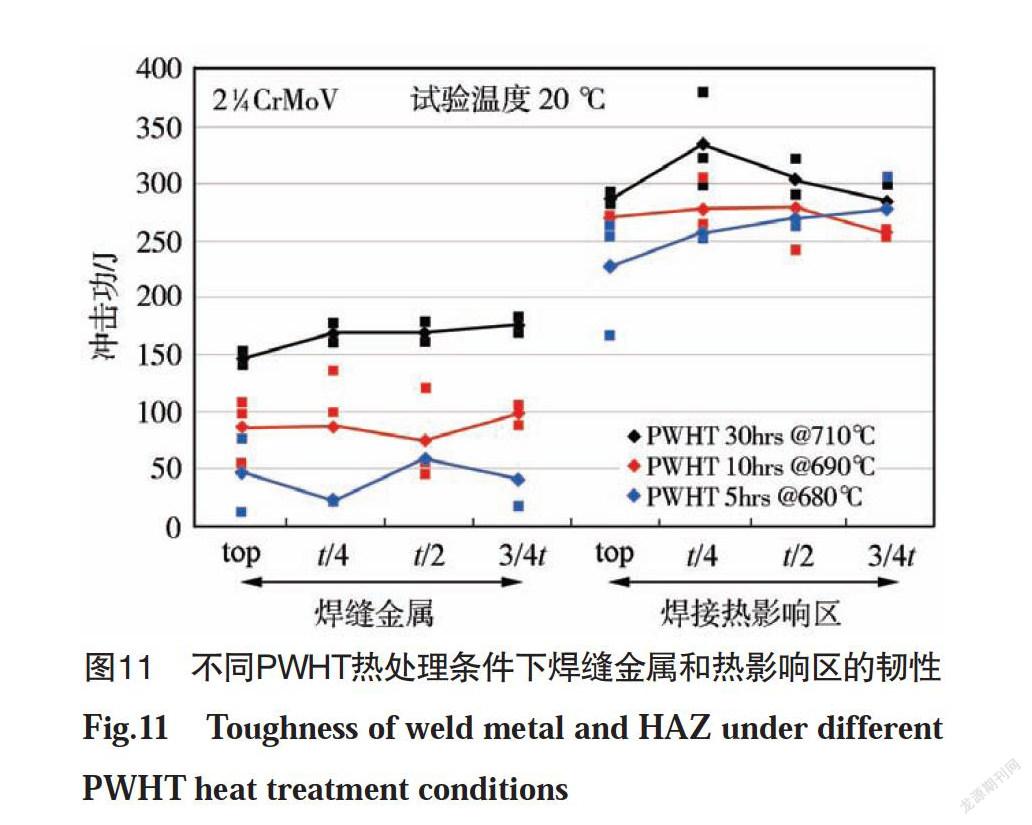

③焊后热处理可明显改善该钢焊接接头性能,如图11所示,因此通常规定其PWHT保温时间最短为8 h,但最长时间不能超过32 h,否则强度将显著下降。

2.2 12Cr2Mo1V(R)钢制加氢反应器用XY-AF605/XY-SCr2MoV焊材

(1)在锻件、设计、制造全部实现了国产化的大背景下,12Cr2Mo1V(R)厚壁加氢精制反应器用焊材却长期依赖进口,四川西冶新材料股份有限公司于2019年成功研制出了配套的XY-AF605/XY-SCr2MoV埋弧焊材。

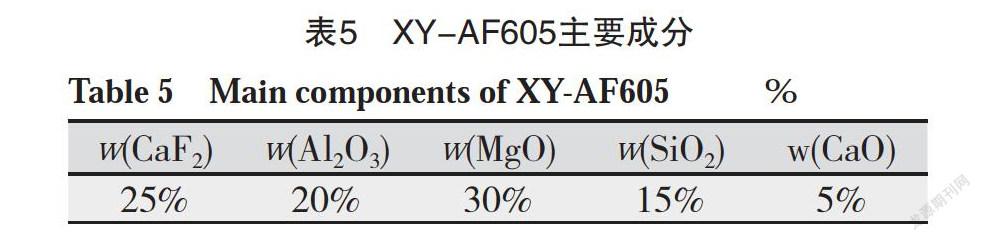

(2)XY-AF605焊剂主要成分见表5。

XY-AF605为氟碱性、非合金烧结焊剂,不向焊缝中过渡合金,碱度达到3.0,高碱度显著改善了熔敷金属的纯净度,各种氧化物和氮化物夹杂较少,扩散氢含量实测值基本在1.2 mL/100 g左右,因此氢致冷裂纹敏感性较低。

XY-SCr2MoV焊丝以C-Si-Mn-Cr-Mo-V-Ni-Nb-Cu等合金为主,焊剂不过渡合金,熔敷金属中的合金元素取决于焊丝成分,熔敷金属X系数计算公式为:

X-bar=(10P+5Sb+4Sn+As)/100≤15×10-6

式中 P,Sb,Sn,As 以10-6计。

西冶公司可控制X系数小于12×10-6,这样熔敷金属回火脆性很小。

(3)在80 mm厚的2.25Cr-1Mo-0.25V锻件中,采用XY-AF605/XY-SCr2MoV在30 kJ/cm、21 kJ/cm两种焊接线能量下评估了连续焊接工艺性,试验结果如表6所示。由表6可知,该埋弧焊焊材工艺性能良好。

(4)根据API 934B对于12Cr2Mo1V(R)提出再热裂纹敏感因子:

Kf=Pb+Bi+0.03Sb≤1.5×10-6

西冶焊材熔敷金属Kf实测值为1.02×10-6,因此在热处理过程中焊缝金属产生再热裂纹概率较小。

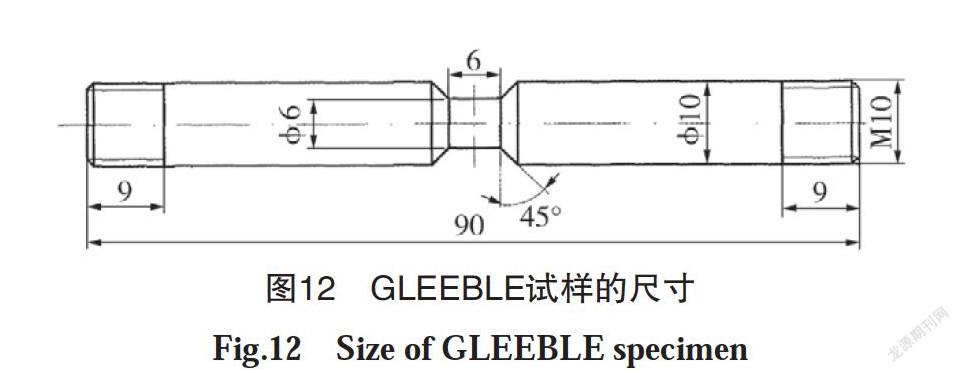

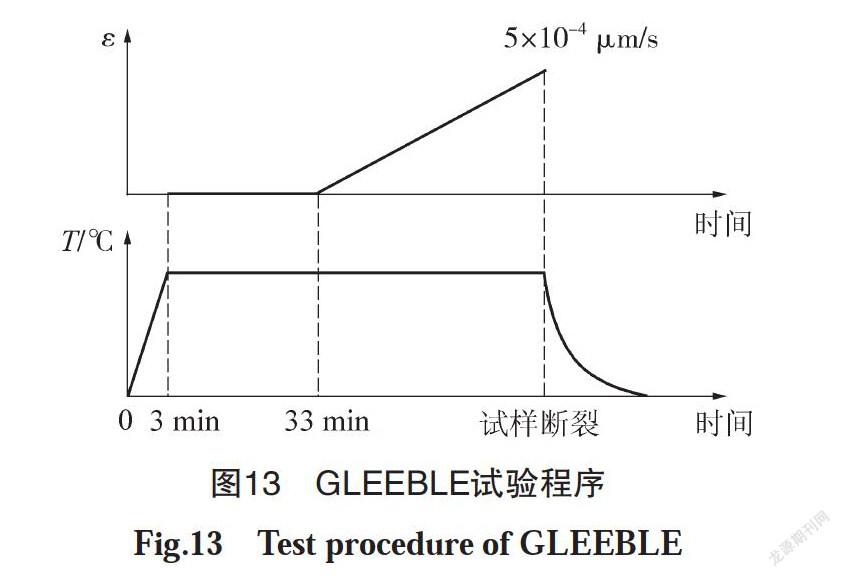

采用GLEEBLE试验来定量地考察熔敷金属的再热裂纹敏感性[10]。从熔敷金属中截取两件GLEEBLE试样,试样尺寸如图12所示,GLEEBLE试验过程曲线如图13所示,试验结果见表7。

从表7可知,断面收缩率平均值≥32%,表明该熔敷金属产生再热裂纹机率很小,与上述再热裂纹敏感因子Kf计算结果相吻合。

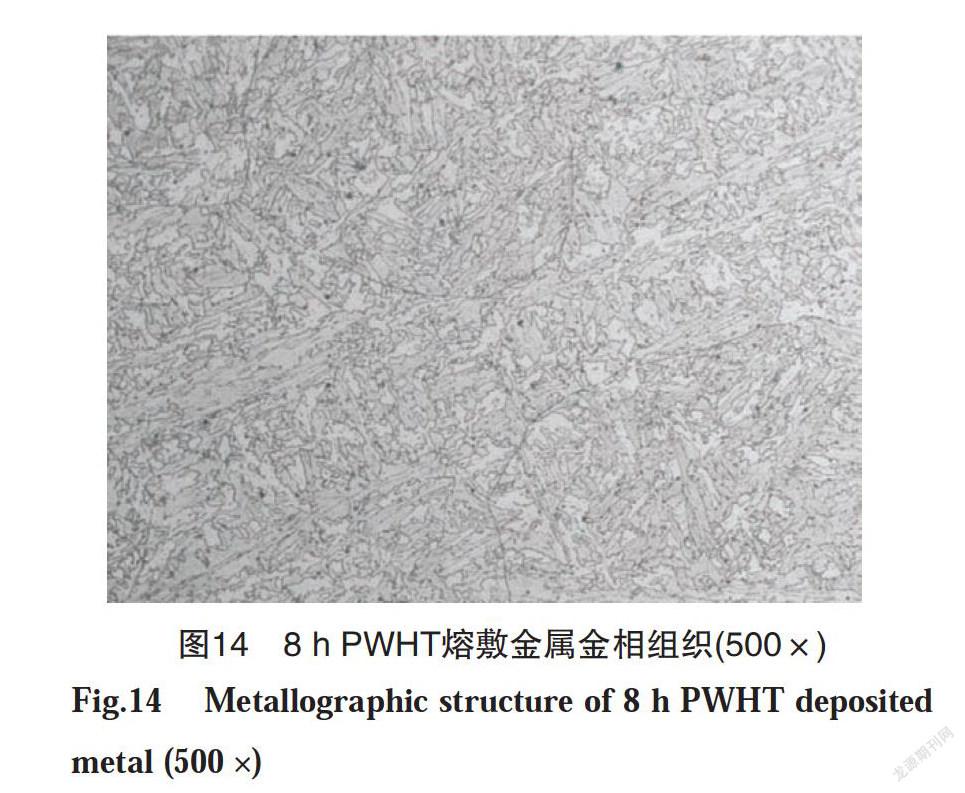

(5)多批次焊材的熔敷金属分别经8 h和32 h PWHT后,-30 ℃ KV2值平均值不低于120 J,远高于《技术条件》要求,与国外典型焊材相当,8 h

PWHT态的熔敷金属组织为细小的回火贝氏体,如图14所示。

2.3 母材與焊接材料组合试验

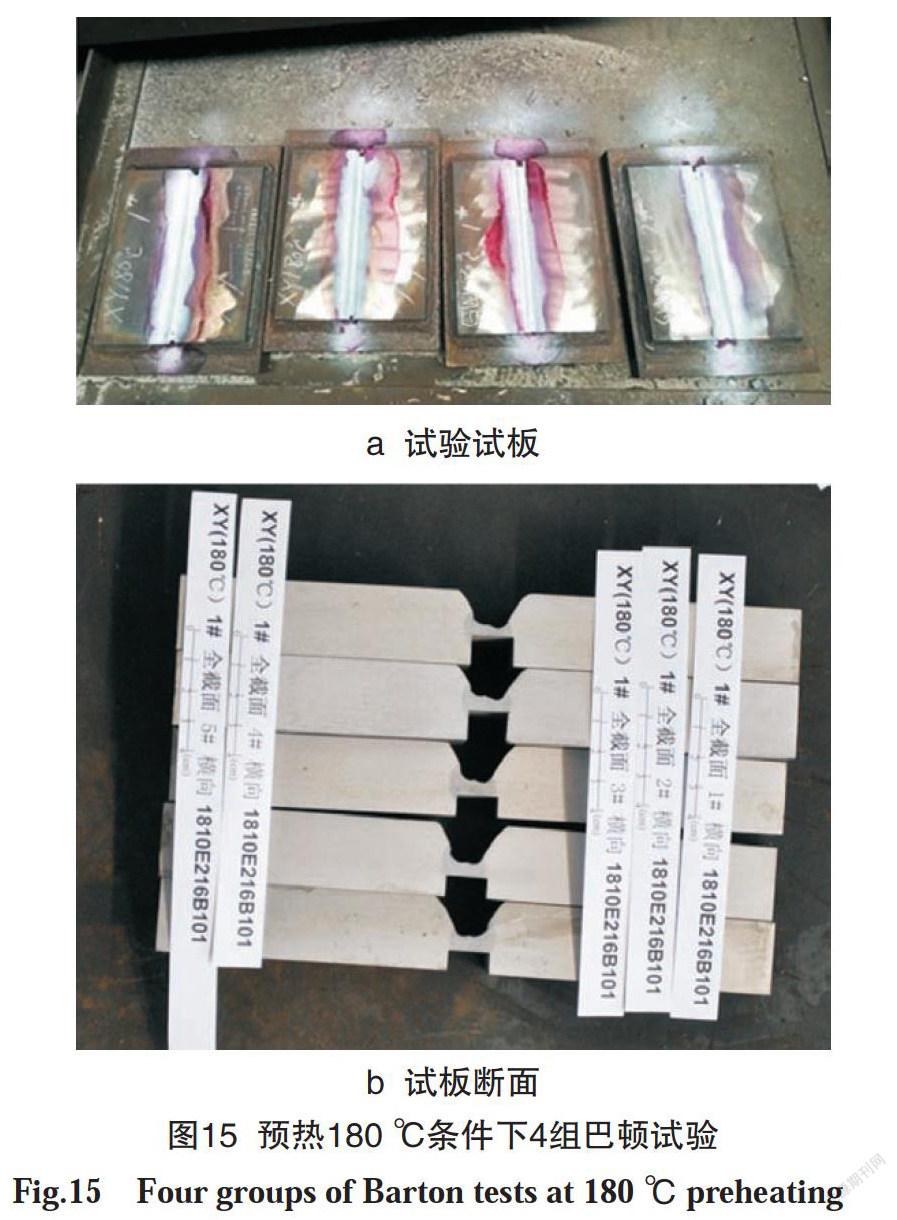

(1)本次冷裂纹试验采用巴顿刚性固定法。试验选择了150 ℃、180 ℃两种预热温度,将焊接后的试板拘束放置48 h后,解剖成5个试样,检查10个宏观断面,结果表明,在150 ℃预热下焊缝中有个别长约2 mm的小裂纹,在180 ℃预热下焊缝中无任何裂纹,如图15所示。

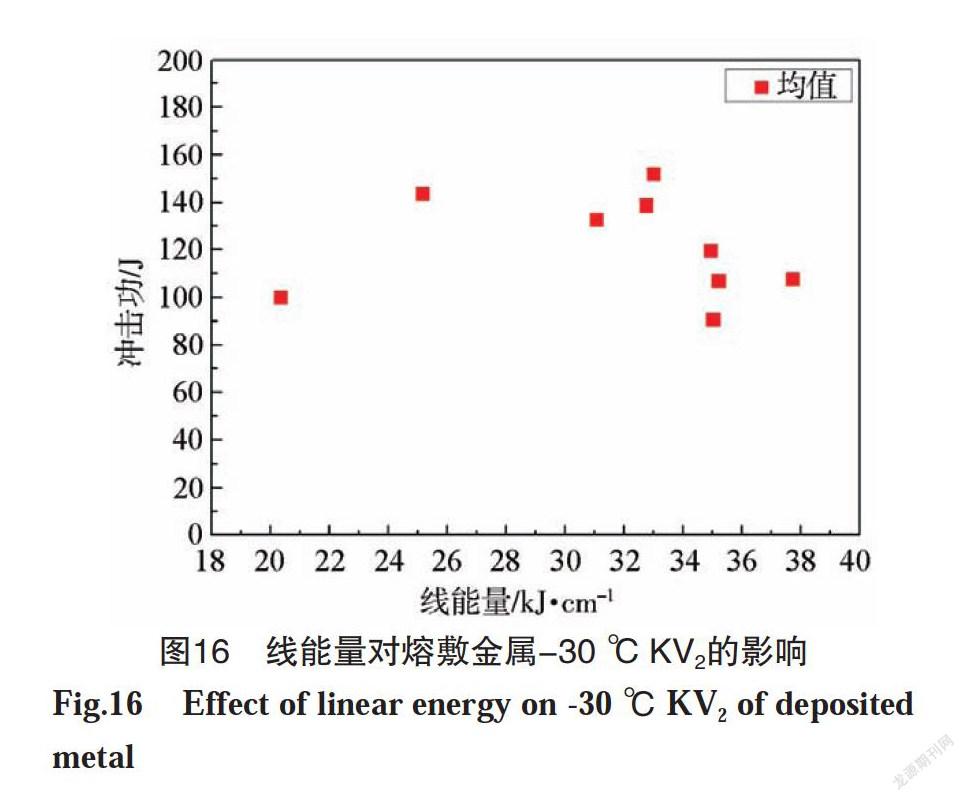

(2)采用35 mm厚的12Cr2Mo1VR钢板进行不同线能量焊接,焊后进行705 ℃×8 h的PWHT,制取焊缝金属冲击试样进行-30 ℃冲击试验,结果如图16所示。由图16可知,随着焊接线能量的增大,焊缝金属的-30 ℃ KV2值降低,当焊接线能量大于35 kJ/cm时,其值迅速降低至60 J,考虑V改进钢必须严格控制焊接工艺,防止晶粒长大及碳化物沉淀加剧,推荐国产埋弧焊材的线能量不超过33 kJ/cm。

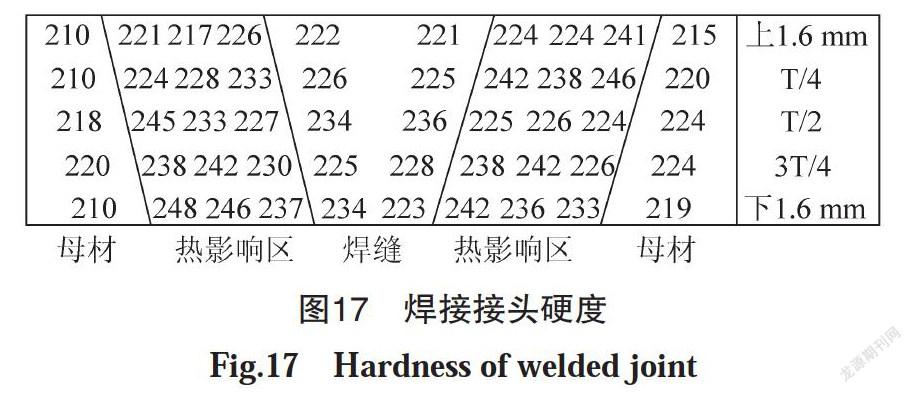

(3)在经705 ℃×8 h PWHT处理的试板上制取焊接接头硬度试样,测试结果如图17所示。可以看出,热影响区的硬度略高于焊缝金属,但均满足HV10≤248设计技术要求。

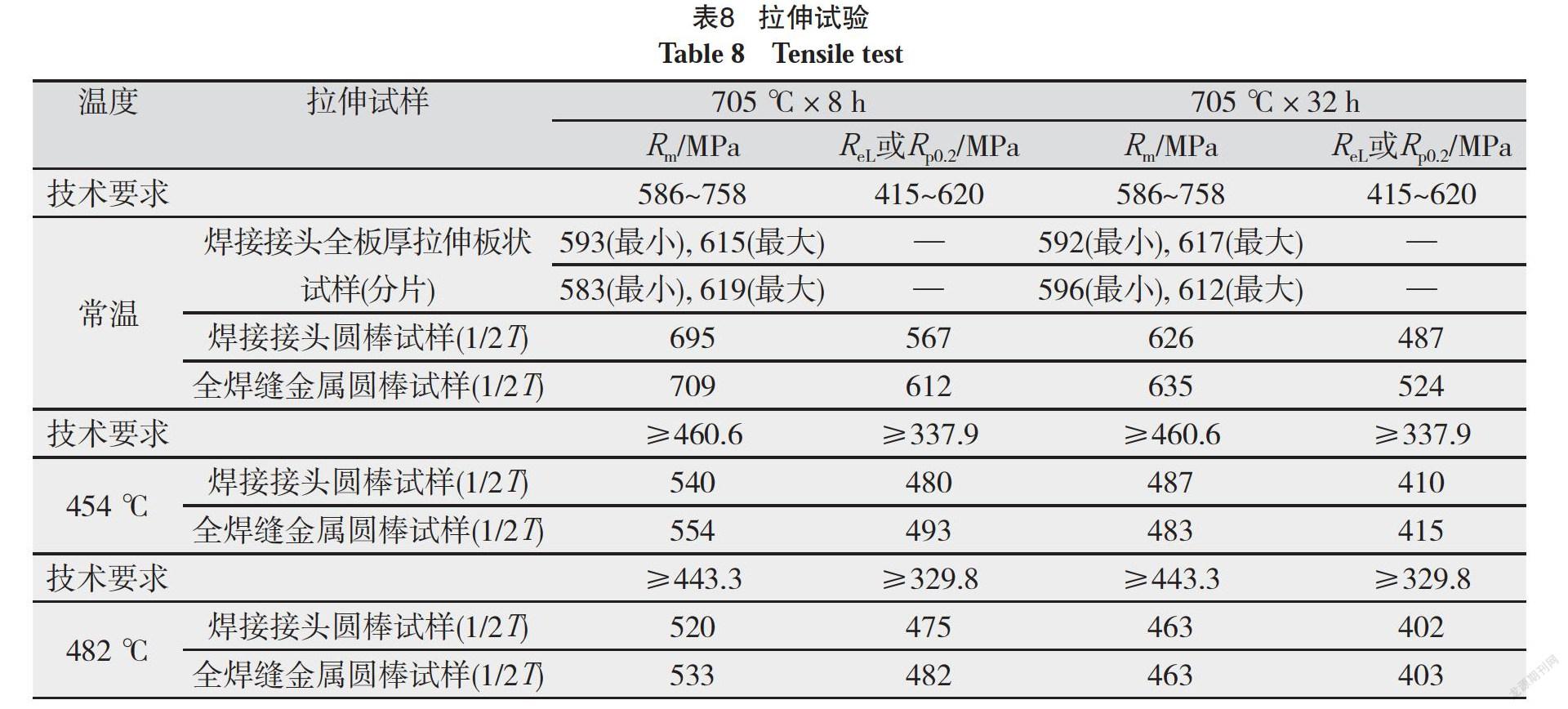

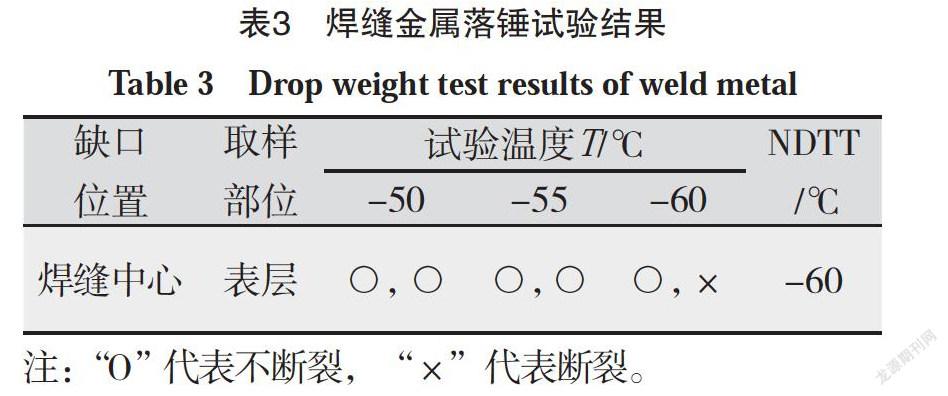

(4)采用300 mm厚12Cr2Mo1V锻板,开窄间隙坡口,焊接最大线能量为30.25 kJ/cm,焊后分别进行705 ℃×8 h和705 ℃×32 h焊后热处理,焊接接头及焊缝金属试验结果分别见表8和表9。由表可知,该国产焊材的性能与国外产品相当。

该焊缝金属在8 h PWHT、8 h PWHT+步冷状态下分别进行系列冲击,得到ΔTr54为0 ℃,其回火脆性值为-57.3 ℃(VTr54+3.0ΔVTr54),远小于0 ℃,因此该焊缝金属基本上不产生回火脆性。

在705 ℃×32 h试板上制取焊缝金属圆拉棒试样,进行高温持久试验,结果见表10,可见焊缝金属540 ℃高温持久数据满足技术要求。

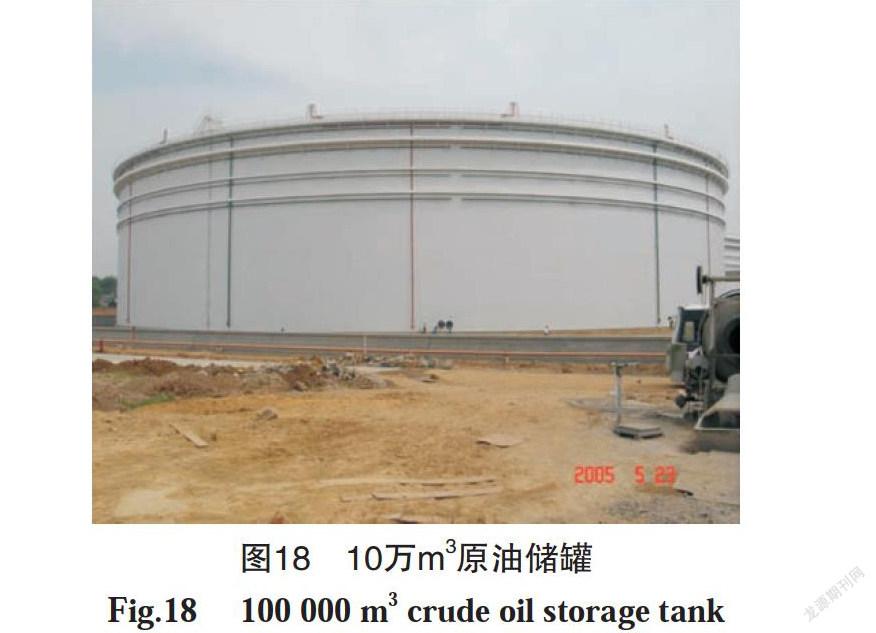

3 10万m3原油储罐用12MnNiVR钢及配套国产气电立焊用药芯焊丝

3.1 10万m3原油储罐用12MnNiVR钢板

(1)为了满足国内建造10万m3原油储罐(见图18)的需求,需开发抗拉强度为610 MPa级且适应100 kJ/cm大线能量的12MnNiVR高强钢。受现场预热条件的限制,该钢还需具备低焊接冷裂纹敏感性钢的特点。

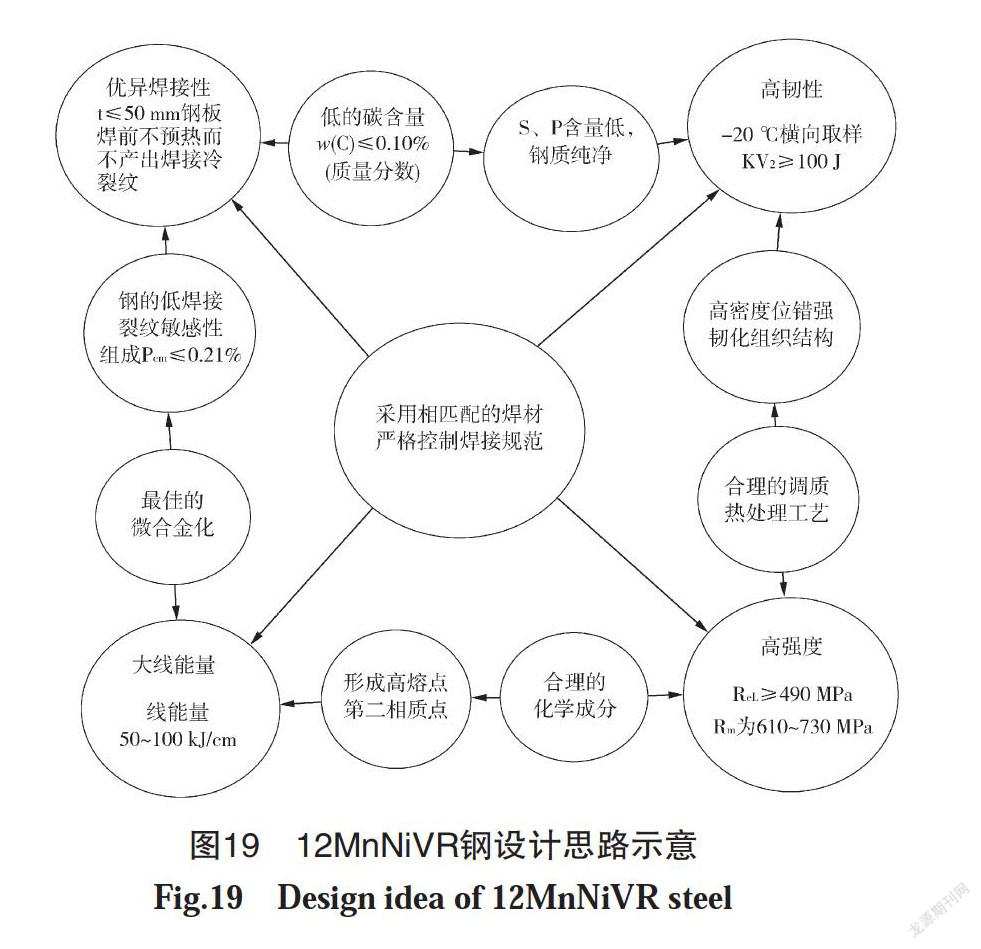

(2)12MnNiVR高强钢设计思路如图19 所示。 该钢严格控制C含量(不大于0.10%)和Pcm值(不大于0.21%),从根本上保证其优异的焊接性,厚度≤50 mm钢板焊前不预热或稍加预热,这主要是采用合理的成分设计、组织细化、强韧性匹配等来实现。该钢采用铁水冶炼、二次炉外LF精炼及RH高真空等,降低钢中的S、P、N、O、H含量,采用我国先进TMCP和DQT技术弥补合金元素下降的影响,再利用调质热处理达到组织和性能的均匀化,相变和少量析出相等形成高密度位错的组织结构,保证其具有高强度和高韧性。

(3)大线能量焊接技术给传统的调质钢带来了焊接粗晶区(CGHAZ)韧性恶化的问题,尤其易形成M-A组元,如图20所示。在焊接热循环一定时,M-A组元形成只与合金元素含量有关。文献[11-12]等研究了C、Si、Al、 Mo 、Nb 及V 等元素对M-A组元形成的影响,M-A 组元中的碳含量虽然独立于基体组织的碳含量,但M-A 组元的数量却随碳含量的增加而大幅增加;在贝氏体相变时,硅在渗碳体中溶解度很低,因此聚集于渗碳体与未转变奥氏体的表面,加剧了未相变γ相中碳的浓化过程,阻碍渗碳体长大,使奥氏体稳定化和 M-A 组元形成;在大线能量情况下,Nb减少晶界铁素体促使长条状M-A组元的粗化铁素体的形成,提高硬度值。M-A 组元面积分数SMA[13]:

SMA=-9.748+59.002C+28.831Si+61.38Nb

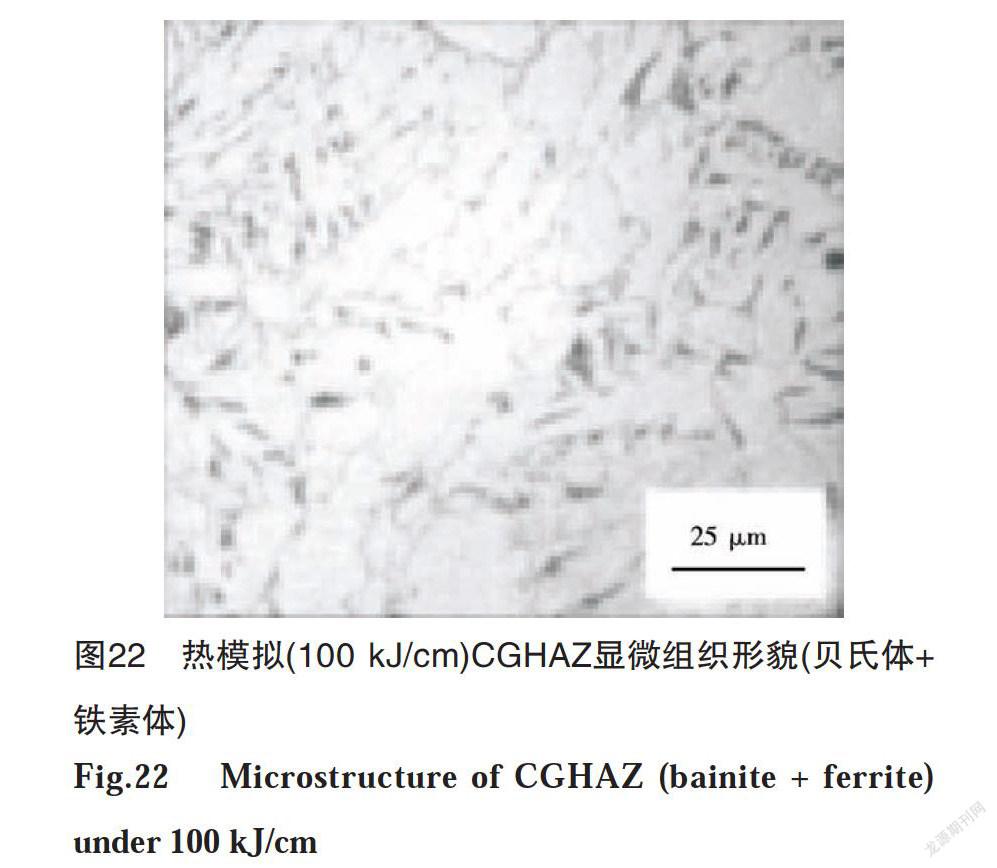

由SMA公式可知,为改善CGHAZ的韧性,通过降低C、Si和添加除Nb以外的微合金元素,利用冶炼过程中形成高熔点的第二相质点,抑制奥氏体晶粒长大,阻止HAZ晶粒粗化,另外在大线能量焊接条件下,第二相质点可加速形成针状铁素体,抑制M-A组元。宝钢12MnNiVR钢板在大线能量下实际焊接后HAZ中的质点线扫描如图21所示,由各元素峰值分析可见:夹杂物为Ti2O3、TiN、Al2O3、AlN等单个或复合粒子,从而使CGHAZ组织转变为以贝氏体+针状铁素体为主,如图22所示,原奥氏体晶界完全消失,被在奥氏体晶界形核并长大的晶界铁素体所取代。较大的应变和位错密度,且位错呈交错排列,使CGHAZ具有较高的强韧性和阻止裂纹扩展的能力[14]。

3.2 12MnNiVR钢气电立焊用JQ.YJL60G药芯焊丝

(1)大型储罐均采用气电立焊来大幅度提高焊接效率,其610 MPa级高强钢药芯焊丝在100 kJ/cm大焊接线能量下,脱渣性好、焊缝成形美观、焊缝低温冲击韧性高。合肥通用院与天津金桥焊材公司于2017年成功研制出12MnNiVR钢气电立焊用JQ.YJL60G药芯焊丝,于今年开始在工程上大量应用。

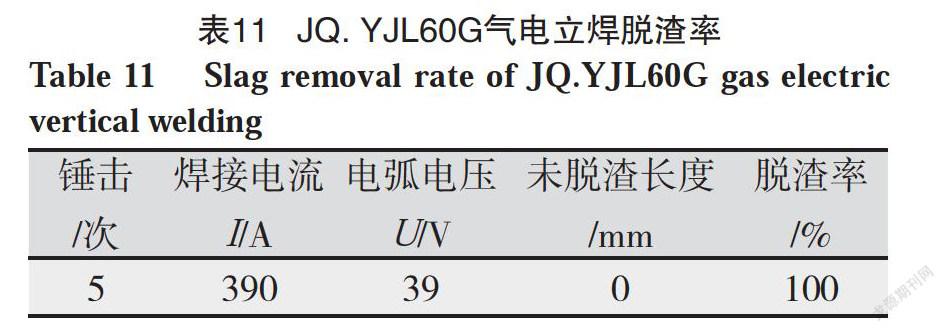

(2)气电立焊药芯焊丝非金属药粉的比例虽很少,但起到造渣、稳弧、保证电弧稳定燃烧、减小飞溅及脱氢等重要作用。CaF2是主要的脱氢剂,可以显著降低焊缝扩散氢含量;CaCO3分解生成的CO2可排除焊缝周围空气,阻止氮气进入液态金属中,并降低电弧气氛中氢分压;TiO2和SiO2熔点较高,键能较小,被排挤到熔渣的表面层中,表面张力小,可降低熔滴表面张力和熔渣碱度,细化熔滴,减少飞溅,改善焊缝成形和脱渣性等;稳弧剂中K+、Na+可提供电子,提高电弧稳定性,降低焊渣熔点。本次气电立焊药芯焊丝的渣系为氟化物-CaO-MgO,焊渣量为2%~6%,脱渣率见表11。

为降低焊缝金属中扩散氢含量,对非金属类药粉进行800 ℃以上高温烘焙,去除药粉中结晶水,可大幅度提高焊缝金属的韧性;另外使非金屬药粉由片状改变成球状,有利于填满金属粉之间的缝隙,防止在拔丝过程中产生“空管”。

(3)本次气电立焊药芯焊丝采用逆向设计,通过不同合金成分下金属的凝固曲线及析出相特性等特点,对焊缝组织及性能进行预测,分析不同元素夹杂物的形核能力,确定选用Mn-Ni-Mo-Ti合金系复合微合金化。在焊丝配方中加入大量合金成分,使之在焊接过程中不仅脱去O、N、H等有害气体以及S、P等有害杂质元素,还可以避免产生气孔、裂纹及夹杂等焊接缺陷。

加入微合金Ti元素使电弧集中、稳定,减少飞溅,细化晶粒,提高焊缝金属冲击韧性,另外Ti元素与O的亲和力大,增加Mn、Si等合金元素过渡系数,Ti还可与N结合,降低焊缝金属气孔敏感性;加入少量稀土,增加脱氧,且稀土氧化物可促使铁素体尽快形核,有利于焊缝金属中形成细小的针状铁素体,如图23所示。

(4)气电立焊专用药芯焊丝常用规格为1.6 mm,焊接电流300~400 A,添加药芯主要是为保证这种特殊的焊接工艺方法能够连续稳定的进行,并且最大限度提高其焊接效率。气电立焊药芯焊丝填充比若过低,不利于大电流焊接,影响焊接效率;如果填充过高,钢带外皮薄,在高速送丝过程中焊丝易被压扁,将会影响送丝稳定性。根据经验公式:药粉填充比×100≈钢带宽度÷钢带厚度,最终确定该焊丝填充比为24%±0.5%。

3.3 母材与焊材组合试验

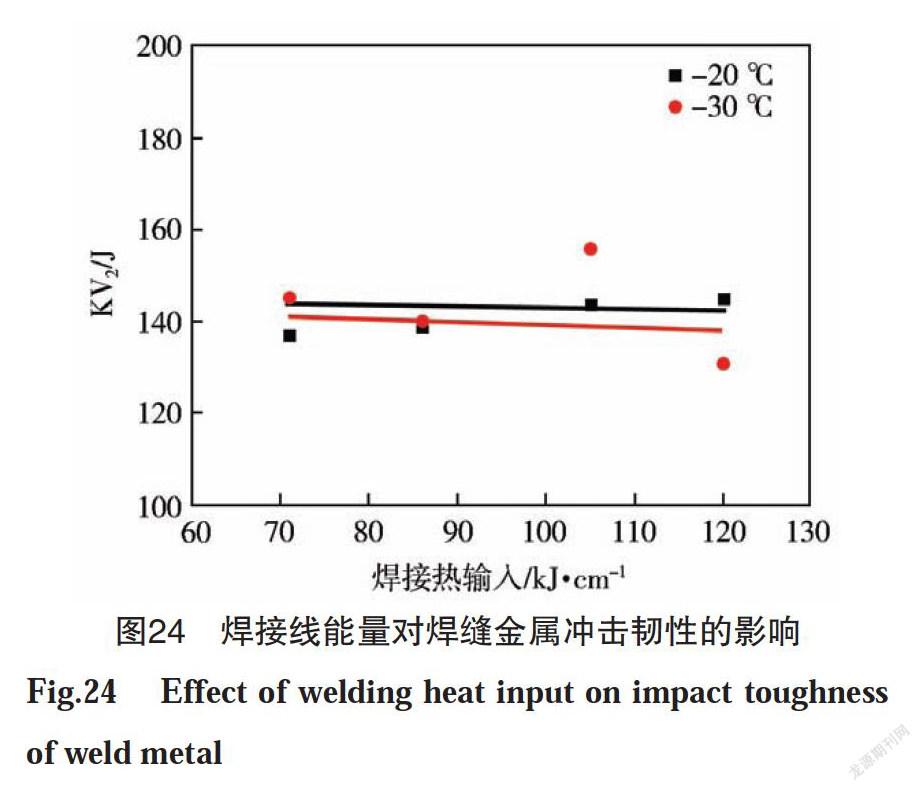

(1)参照NB/T47014制作试板,进行焊接性能试验。焊接线能量对焊缝金属低温韧性的影响如图24所示。由图24可知,在70~120 kJ/cm范围内,随着焊接线能量的增加,焊缝金属-20 ℃ KV2下降特性不明显,当焊接线能量达120 kJ/cm时,焊缝金属-20 ℃ KV2仍为145 J,远高于技术要求值。但从12MnNiVR母材角度考虑,其焊接线能量不宜超过100 kJ/cm。

(2)焊缝金属落锤试验。

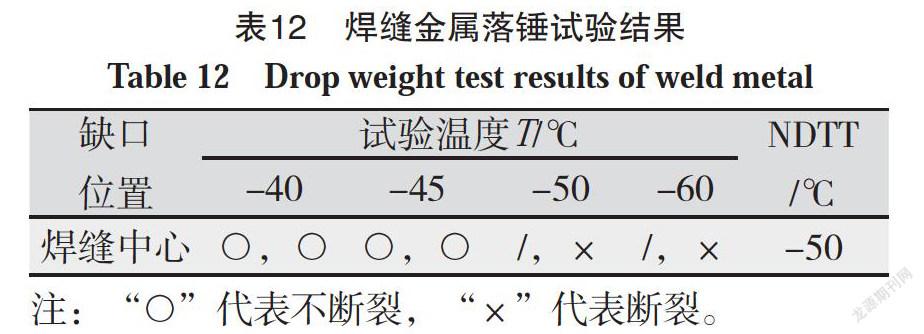

采用21mm厚的12MnNiVR试板进行气电立焊,焊接线能量为114 kJ/cm,制取落锤P2试样,按GB/T 6803进行试验,结果见表12。由表12可知,立焊位置焊缝金属NDTT温度为-50℃,表明该焊缝金属止裂能力较强。

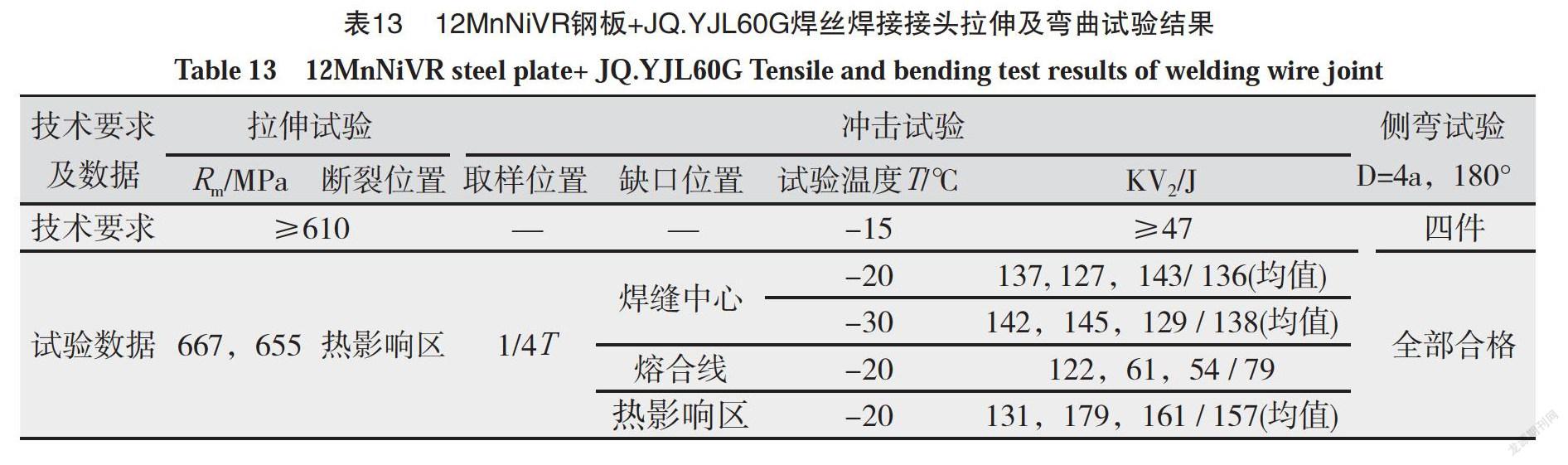

(3)参照NB/T47014选用21 mm厚的钢板进行气电立焊,采用单V型坡口,焊缝一次成形,焊接线能量为108 kJ/cm,试验结果见表13。由表13可知,在焊接线能量为108 kJ/cm时,焊缝金属低温冲击韧性相比《技术条件》要求值仍有很大的裕量。

4 总结和建议

目前我国针对高参数容器用钢材及焊材虽已进行了一些焊接性研究工作,但缺乏系统性、完整性,尤其机理方面的研究更少,应用中出现的很多疑难杂症并未完全攻克,加之钢厂和焊材厂之间的障碍,突破高端钢材和焊材焊接性研究瓶颈,尚任重而道远。建议重点对以下几点开展研究:

(1)我國现代化的炼钢已使钢中杂质元素质量分数的总量∑(S+P+O+N+H)由传统550×10-6~600×10-6直接跨越到小于200×10-6, 甚至达到小于100×10-6的国际先进水平,其中w(S)≤0.002%,为高品质的钢材提供了先决条件,钢板中添加合金元素适量即可,需严格控制Ceq和Pcm值,不必过分追求高韧性,使钢板由可焊变为易焊。

(2)目前压力容器用部分TMCP钢板,当采用小焊接线能量时热影响区硬度高达400 HV10,直接导致钢板报废。笔者虽处理过该类案例,但国内尚无钢厂对此进行深入研究。

(3)国内缺少再热裂纹产生机理方面的研究。

(4)目前TOFD技术在球罐上大量应用,但有时会在仰焊位置的TOFD影像上出现大面积疑似气孔,但挖开后又不见气孔,造成现场大量焊接返修,TOFD技术人员应配合焊材厂进行相关研究。

(5)我国焊接材料厂应密切关注钢企的发展动态与方向,加强与钢企的沟通,提前布局,力争钢板与焊材之间的完美配套。

(6)评价钢材和焊材的焊接性时应引入“焊接线能量敏感性”指标,即两者采用较大焊接线能量时,冲击韧性下降幅度不可过大。

(7)为防止高强度低碳贝氏体钢的焊缝金属产生裂纹,国外提倡焊材与母材可适当的低强匹配,我国可否效仿,需深入研究和探讨。

参考文献:

[1] 章小浒, 顾先山, 徐翔. 压力容器用钢板标准的最新进展[J]. 压力容器, 2010(1): 41-43.

[2] 蒋军, 房务农. 我国压力容器用高端焊接材料国产化现状及发展趋势[J]. 金属加工(热加工), 2020(6): 19-21.

[3] 刘俊松, 陈学东, 卜华全. 07MnNiVDR再热裂纹敏感性及试验[J]. 焊接学报, 2014(4): 72-73.

[4] 张海军, 高雅, 刘利香, 等. 压力容器用07MnNiMoDR钢板的低温冲击韧性研究[J].河南冶金, 2014(1): 22-23.

[5] 刘立县, 王东阳, 王建国, 等. 回火时间对07MnNiMoDR钢板组织和性能的影响[J]. 宽厚板, 2019(4): 15-17.

[6] 尹士科. 焊接材料实用基础知识[M]. 北京: 化学工业出版社, 2004: 58-60.

[7] 柳曾典, 陈进,卜华全, 等. 2.25Cr-1Mo-0.25V钢加氢反应器开发与制造中的一些问题[J]. 压力容器, 2011(5): 33-36.

[8] 压力容器学会. 压力容器先进技术—第八届全国压力容器学术会议[M]. 北京: 化学工业出版社, 2013: 659-662.

[9] 任明皓, 陈学东, 罗雪梅, 等. 2.25Cr-1Mo-0.25V锻件再热裂纹敏感性试验研究[J]. 石油化工设备, 2016(4): 1-5.

[10]卜华全, 陈学东, 罗雪梅, 等. 2.25Cr-1Mo-0.25V钢焊接材料的再热裂纹敏感性试验方法探讨[J]. 压力容器, 2015(10): 1-7.

[11] Yakubtsov I A, Boyd J D. Bainite transformation duringcontinuouscooling of low carbon microalloyed steel[J]. Materials Science and Technology, 2001(17): 296-301.

[12] Okaguchi S, Hashimoto T, Ohtani H. Effect of Nb, Vand Ti on trans-formation behavior of HSLA steel in accelerated cooling[C]. Interna-tional Conference on Physical Metallurgy of Thermomechanical Processing of Steels and OtherMetal, ISIJ, Tokyo, 1998: 330-336.

[13] 张英乔, 张汉谦, 刘伟明. M-A组元对石油储罐用钢粗晶热影响区韧性的影响[J].焊接学报, 2009(1): 109-111.

[14] 压力容器学会. 压力容器先进技术—第九届全国压力容器学术会议[M]. 合肥: 合肥工业大学出版社, 2017: 2-4.

Research overview on weldability of domestic high-end steels

and welding materials for pressure vessels

FANG Wunong, JIANG Jun

(Hefei General Machinery Research Institute Co., Ltd., Hefei 230031, China)

Abstract: There is an obvious gap between China and developed countries in the weldability research of steel and welding materials. In recent years, a lot of detailed research works have been done on weldability of several domestic high-end steels and welding materials for pressure vessels. That is, making steel from the point of view of welding, to make the steel from ‘weldable’ to ‘easry to welding’. Through reasonably selecting the welding slag system and optimizing the alloy system and formula, the welding materials have good performance. A good match between welding material and steel is realized, the welding joint has low crack sensitivity, low welding heat input sensitivity, good crack arrest performance and good low temperature impact toughness, which provides a strong guarantee for the welding quality of pressure vessels.

Key words: steel; welding materials; process weldability; mechanical property