低温甲醇洗与NHD的工艺比较

薛笠 宫婷 潘哲

摘要:介绍低温甲醇洗与NHD,在操作条件、溶剂性质、设备数量、工艺成熟度等方面的分析,对低温甲醇洗工艺和NHD工艺进行比较。

关键词:气体净化;低温甲醇洗;NM;工艺对比

一、低温甲醇洗与NHD的工艺技术比较

(一)吸收能力和溶剂循环量比较

NHD溶液的吸收操作温度为-5℃~0℃,而低温甲醇洗的吸收操作温度为-20~-60℃,酸性气体在甲醇中的溶解度要高于在NM溶液中的溶解度。因此,吸收等量的酸性气体时甲醇溶剂的循环量较小。

工業上变换气中的酸性气体(HS、COS、CO)含量较高,由于气量大,两种工艺溶剂的循环量差距就更为明显。甲醇对CO2的吸收能力是NHD的四倍多,吸收能力的差异导致NHD净化装置的溶液输送能耗要增加很多。即使NHD工艺采用能量回收透平,NHD工艺溶液的输送功耗仍远远高于低温甲醇洗,而再生热耗方面,NHD工艺也比低温甲醇洗工艺高得多。

(二)再生温度比较

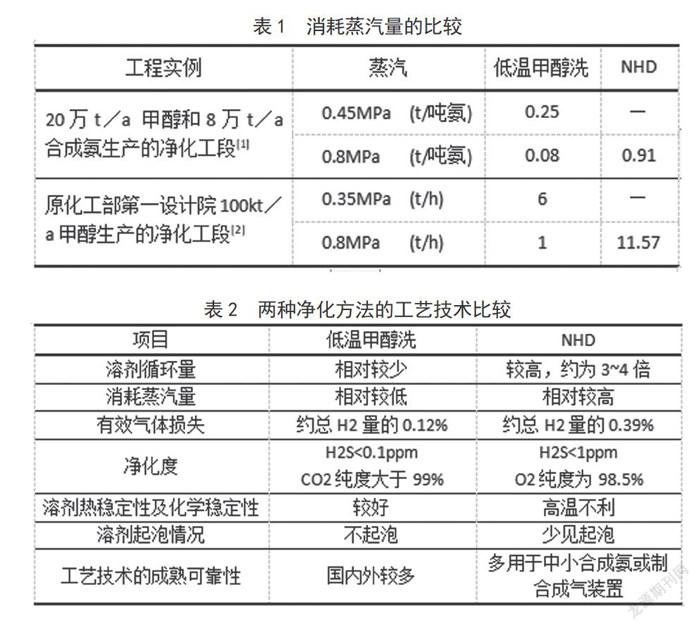

NHD脱硫所需溶剂再生温度较高,需要较高温度的再生蒸汽,较大的溶剂循环量也使得再生蒸汽消耗量较大。为了降低再生蒸汽能耗,目前通常在NHD溶剂再生时向溶剂中加入3~5%的水或水蒸气,以形成混合蒸汽。但即使采取了这一措施,NHD溶剂再生消耗的蒸汽量仍大大高于低温甲醇洗工艺的蒸汽消耗量。两种方法的蒸汽消耗见表1:

(三)有效气体损失和净化度比较

由于溶剂循环量、气体选择性、操作条件不同,两种工艺的有效气体损失度也不同。低温甲醇洗工艺损失H大约为总H量的0.12%,NHD工艺损失H大约为总H量的0.39%。NHD净化工艺损失H大于低温甲醇洗工艺。

低温甲醇洗工艺有较高的净化能力,净化后的气体中HS<0.1ppm。NHD工艺净化后的气体中HS<1ppm。因此,在NHD工艺后需增加精脱硫装置(例如ZnO脱硫槽)。

在巴陵公司洞庭氮肥广煤代油工程中,采用低温甲醇洗可回收CO 42864m/h(标态)以上,能满足尿素生产的需要,且质量较高(CO纯度大于99%)。采用NHD工艺时,CO产量也可满足生产需要,但质量较低,CO纯度为98.5%,其中H含量较高(0.9%),对尿素装置的安全生产不利。[3]

(四)溶剂热稳定性及化学稳定性比较

NHD溶剂的热稳定性及化学稳定性一般较好,但是由于该溶剂是一种多组分混合物,较高温度对NHD溶剂的稳定性是不利的,因此为了降低溶剂再生温度,一般可在溶剂中加入水或水蒸气。

低温甲醇洗工艺所使用的甲醇溶剂有良好的化学稳定性和热稳定性。在操作温度下长期使用,甲醇的化学、物理性质无任何变化。

(五)溶荆起泡情况比较

甲醇和NHD自身都不起泡,在长期操作中,由于杂质积累等原因,溶剂的起泡情况会有所变化。在生产实践中NHD装置出现过起泡,为了阻止起泡,防止溶剂被污染,一般采取的措施是在NHD溶剂中加入消泡剂。甲醇本身就是一种消泡剂,不会有起泡现象。

(六)设备数量比较

国外对相同规模大型氨厂低温甲醇洗法与NHD法比较表明,用低温甲醇洗脱硫脱碳时需主要设备48台,而NHD则只需30台。

20世纪70年代末我国南京某炼厂想引进重油制氢,当时请英国福斯特惠勒公司对低温甲醇洗和NHD工艺作了比较,低温甲醇脱硫脱碳时需主要设备44台,而NHD需主要设备54台(含水力透平等)。[3]

目前,NHD净化工艺主要应用于中小合成氨或制合成气装置中,己经建成的工业装置,最大为年产18万吨合成氨装置。还没有更大能力合成氨装置的业绩。

二、结语

对低温甲醇洗工艺和NHD工艺的比较见表2:

综上所述,低温甲醇洗在工艺技术方面要略优于NHD工艺,但两种方法各有特色,在选择时必须根据整体工艺流程、对合成气净化的要求、各配合单元装置情况以及项目建设经济实力等诸多因素综合考虑。

参考文献:

[1]秦旭东,李正西,宋洪强,吴锡章.低温甲醇洗和聚乙二醇二甲醚工艺的技术经济对比[J].化工技术经济,2007.25(1):44-52.

[2].朱世勇.环境与工业气体净化技术[M].北京:化学工业出版社,2001:256-257

[3].亢万忠.低温甲醇洗工艺与NHD苯菲尔组合工艺技术经济比较[J].化肥工业,1999,26(3):2-7.