快速掘进条件下回采巷道支护优化研究

贾雨

【摘 要】 采掘接替紧张制约矿井高效生产,急需提升巷道掘进效率来缓解上述问题,然而传统巷道支护技术存在耗时长、支护效率低等问题,不能满足巷道快速掘进需要,为此文章提出采用柔性锚杆替代传统锚网索对顶板进行支护优化,提高巷道支护效率,从而实现巷道快速掘进。研究表明:1)柔性锚杆可以给巷道顶板提供足够的支持强度,降低巷道支护耗时,达到快速掘进的目的;2)优化后的顶板锚杆数量显著降低,排距由1.1m提升至1.5m;3)顶板岩层破碎圈分布在1.0m以内最大下沉量在12mm,围岩变形不会给巷道正常使用带来不利影响;4)巷道掘进进尺由450m/月提升至550m/月,提升率为21.7%,巷道综合支护成本降低12%。采用柔性锚杆对回采巷道支护优化,不仅可以确保巷道围岩稳定,而且提升了巷道掘进效率,具有一定的推广价值。

【关键词】 巷道掘进;掘锚机;柔性锚杆;联合支护;快速掘进

【中图分类号】 TD353 【文献标识码】 A

【文章编号】 2096-4102(2020)04-0004-03 开放科学(资源服务)标识码(OSID):

采掘接替紧张是矿井生产过程中面临的现实问题,针对巷道掘进效率低、速度慢问题,众多的研究学者展开了研究,其中王玉宝等对制约山西西山矿区巷道快速掘进影响因素进行分析,提出具体改进措施;杨云钢等提出提高巷道掘进及支护机械化水平实现巷道快速掘进;王同旭等认为巷道支护强度与支护参数有密切关系,通过优化巷道支护参数在确保巷道围岩稳定的前提下提升巷道支护效率。巷道掘进效率及回采推进速度间的不匹配俨然已经成为制约矿井高效生产的瓶颈,现场调研发现巷道支护耗时占据整个掘进生产耗时约70%,为了提升巷道掘进效率,需提高支护效率降低支护耗时。为此文中提出采用高预紧力长锚固技术来替代传统的螺纹钢锚杆及钢架线锚索支护,在保证巷道支护强度的前提下降低支护耗时,实现巷道快速掘进。

1工程概况

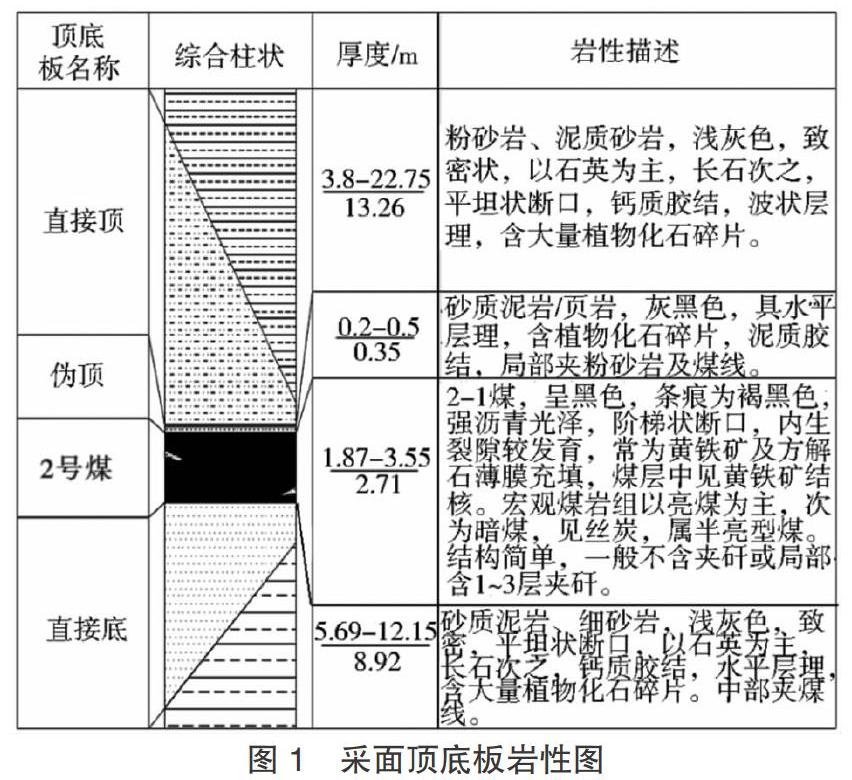

山西某矿开采2号煤层埋深615~658m,煤厚平均2.71m,倾角2°,21305回采工作面开采2号煤层,具体采面顶底板岩性见图1。

21305回风巷为矩形巷道,宽、高分别为5.4m、3.35m,采用MB670掘锚机一次成巷掘进,基本实现了掘进、支护平行作业,月进尺450m,巷道掘进速度不能满足采面高效回采需要。因此,文中以21305回风巷为工程研究对象,通过对巷道支护参数进行优化,来提高巷道掘进速度。

2巷道原支护方案

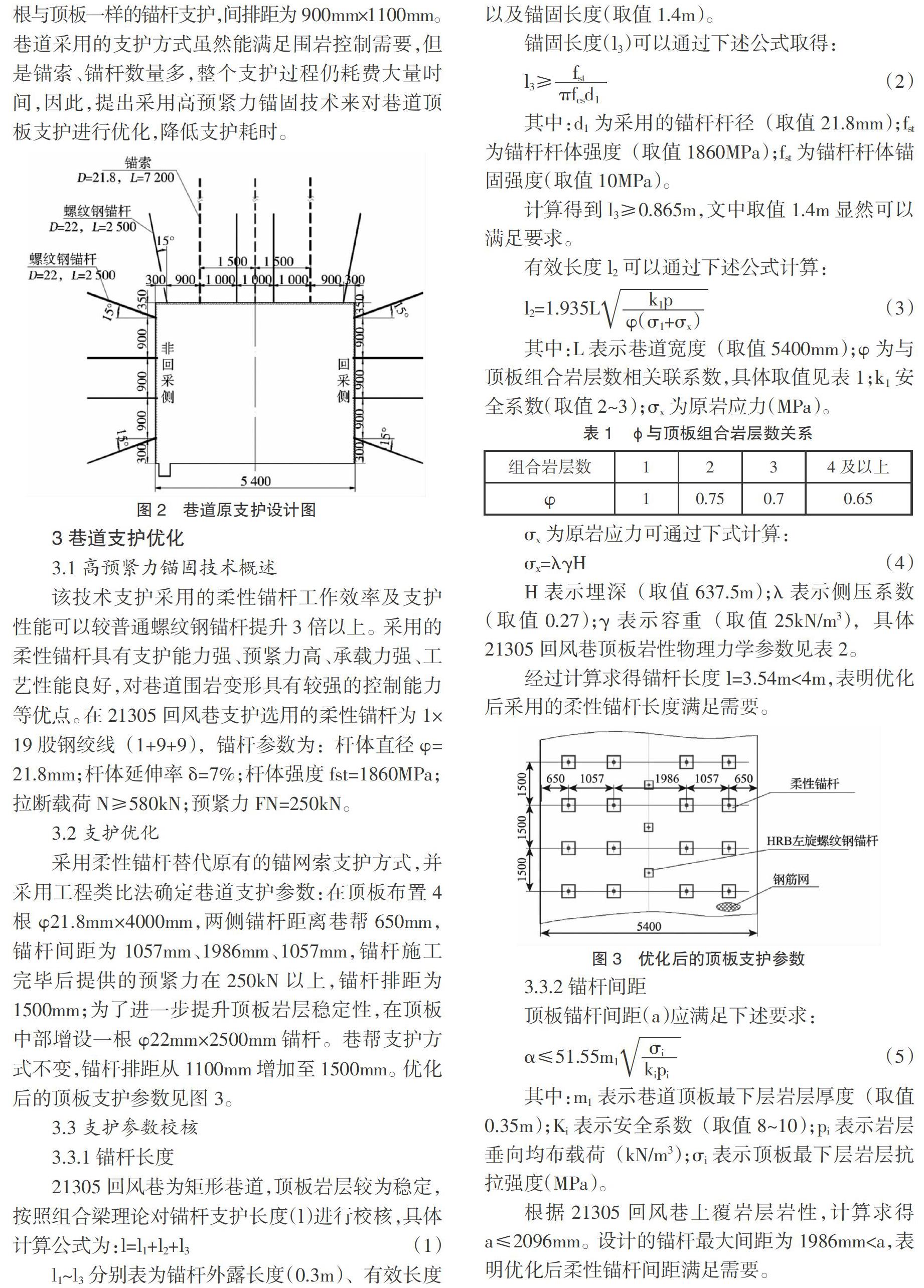

21305回风巷原采用锚网索支护方式见图2。

顶板锚杆为左旋螺纹钢(φ22mm×2500mm),间距为900mm、1000mm、1000mm、1000mm、900mm,共布置6根;锚索为钢绞线(φ21.8mm×7200mm),间排距1500mm×1500mm。钢筋梁采用φ6.5mm圆钢制作,长、宽分别为5500mm、1100mm。巷帮分别采用4根与顶板一样的锚杆支护,间排距为900mm×1100mm。巷道采用的支护方式虽然能满足围岩控制需要,但是锚索、锚杆数量多,整个支护过程仍耗费大量时间,因此,提出采用高预紧力锚固技术来对巷道顶板支护进行优化,降低支护耗时。

3巷道支护优化

3.1高预紧力锚固技术概述

该技术支护采用的柔性锚杆工作效率及支护性能可以较普通螺纹钢锚杆提升3倍以上。采用的柔性锚杆具有支护能力强、预紧力高、承载力强、工艺性能良好,对巷道围岩变形具有较强的控制能力等优点。在21305回风巷支护选用的柔性锚杆为1×19股钢绞线(1+9+9),锚杆参数为:杆体直径φ=21.8mm;杆体延伸率δ=7%;杆体强度fst=1860MPa;拉断载荷N≥580kN;预紧力FN=250kN。

3.2支护优化

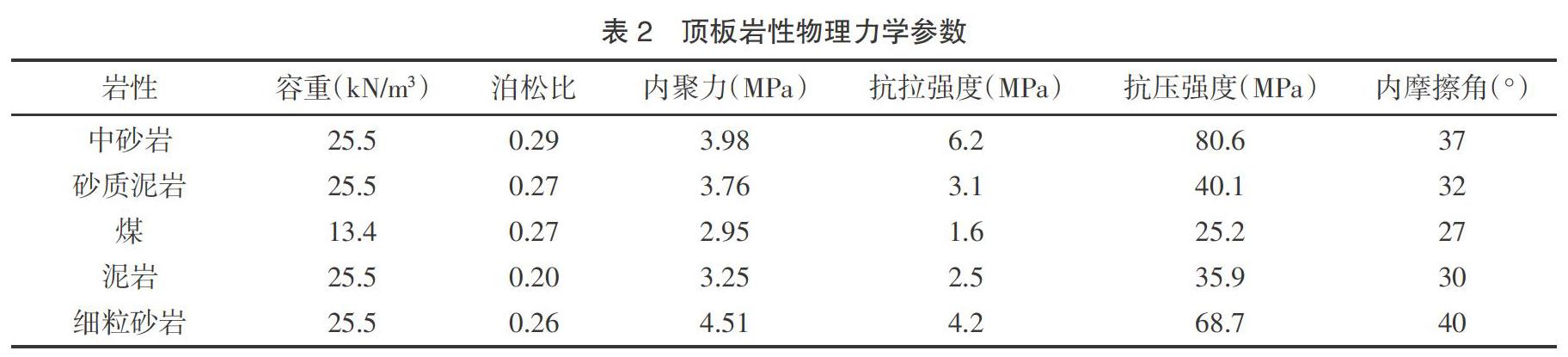

采用柔性锚杆替代原有的锚网索支护方式,并采用工程类比法确定巷道支护参数:在顶板布置4根φ21.8mm×4000mm,两侧锚杆距离巷帮650mm,锚杆间距为1057mm、1986mm、1057mm,锚杆施工完毕后提供的预紧力在250kN以上,锚杆排距为1500mm;为了进一步提升顶板岩层稳定性,在顶板中部增设一根φ22mm×2500mm锚杆。巷帮支护方式不变,锚杆排距从1100mm增加至1500mm。优化后的顶板支护参数见图3。

3.3支护参数校核

3.3.1锚杆长度

21305回风巷为矩形巷道,顶板岩层较为稳定,按照组合梁理论对锚杆支护长度(l)进行校核,具体计算公式为:l=l1+l2+l3(1)

l1~l3分别表为锚杆外露长度(0.3m)、有效长度以及锚固长度(取值1.4m)。

其中:m1表示巷道顶板最下层岩层厚度(取值0.35m);Ki表示安全系数(取值8~10);pi表示岩层垂向均布载荷(kN/m3);σi表示顶板最下层岩层抗拉强度(MPa)。

根据21305回风巷上覆岩层岩性,计算求得a≤2096mm。设计的锚杆最大间距为1986mm 4优化效果分析 4.1围岩裂隙扩展情况 采用钻孔窥视仪(ZKXG30)对优化后的围岩裂隙发育、顶板离层以及围岩破碎程度进行观测,具体结果见图4。 从窥视结果得出,钻孔0.5m以内均为泥岩,0.5~0.75m间为粉砂岩,0.75m以上大部分为泥岩,部分夹杂有砂岩。顶板上所有的破碎区以及层间离层均出现在顶板上覆1.0m以内,具体离层位置为顶板上覆0.16m、0.23m、0.73m以及0.95m处,离层量较小;在顶板上覆1~10m范围内未发现有离层以及裂隙发育情况。 4.2围岩变形 对优化支护后的围岩变形监测,在滞后掘进迎头100m范围内顶板下沉速率较快,在滞后迎头120m范围内巷帮变形速率较快,顶板、巷帮最终变形量稳定在12mm、16mm,整体变形量较小,不会给巷道正常使用带来不利影响。具体优化支护后的顶板、巷帮现场图见图5。 4.3巷道掘进进尺 对21305回风巷支护优化后掘进进尺介于21~31.5m/d,平均为25.3m/d,每班巷道頂板支护时间缩短1.5h以上,月平均进尺量达到560m,较支护优化前的460m增加100m。这表明,采用高预紧力长锚固技术对巷道支护优化、提高巷道支护效率以及巷道掘进进尺具有显著的促进作用,在矿井具有显著的推广应用价值。 5总结 采用高预紧力长锚固技术替代传统的锚网索对巷道顶板支护优化,顶板锚固层厚度由2.4m增加至3.7m,顶板支护强度由0.08MPa提升至0.12MPa,围岩裂隙圈发育深度控制在1.0m以内,强化了巷道顶板岩层控制;通过对巷道顶板支护优化,每班减少支护耗时1.5h以上,巷道月进尺量由平均460m提升至560m,提升率为21.7%,同时降低了巷道支护成本,综合统计每米可降低90元支护费用,成本降低幅度为12%。 【参考文献】 [1]王业旺.葫芦素煤矿21405运输巷支护参数优化及快速掘进研究[J].煤,2020,29(2):15-17. [2]梁俊琦.回采巷道快速掘进及支护技术[J].内蒙古石油化工,2019,45(7):84-85. [3]秦莉波.燕子山煤矿煤巷快速掘进施工方案优化[J].现代矿业,2019,35(6):112-114. [4]王中财,曲延伦.厚煤层大断面煤巷快速掘进与支护技术研究[J].中国煤炭,2019,45(6):35-37. [5]鲁喜辉,艾川,张农,等.高预紧长锚固技术在葫芦素煤矿的研究与应用[J].煤炭工程,2017,49(12):69-72. [6]王玉宝,单仁亮,蔡炜凌,等.西山矿区煤巷掘进速度影响因素因子分析[J].煤炭学报,2011,36(6):925-929. [7]杨云刚.煤矿高效掘进技术现状与发展趋势分析[J].山西煤炭管理干部学院学报,2016,29(2):7-8. [8]王同旭,秦忠诚,李旭健.岩巷高效快速施工综合技术与工艺[J].矿山压力与顶板管理,2002(1):49-50.