盾构下穿高强预应力管桩基施工技术

赵 勇,周学彬,彭祖民,喻 伟,李宏波ZHAO Yong, ZHOU Xue-bin, PENG Zu-min, YU Wei, LI Hong-bo

(1.中铁南方投资集团有限公司 广东 深圳 518000;2.盾构及掘进技术国家重点实验室,河南 郑州 450001)

随着我国城市轨道交通事业的快速发展,大量的城市地铁线路正在被规划和建设。地铁线路地处繁华密集城市建筑群,受地表和地下建构筑物影响很大[1~3]。目前,地铁隧道线路下穿建(构)筑物并与其桩基相遇的情况越来越普遍。当建(构)筑物桩基侵入隧道开挖断面时,一种解决方法是在线路规划之初进行合理调整避开桩基位置,另外一种解决方法是采用合理保护措施直接破除桩基或进行桩基托换处理。实际实施过程中由于部分地下桩基资料缺失,导致桩基信息不能提前探明,一旦隧道开挖遇到桩基时,在保护地面建筑物的前提下,必须选用合理手段对桩基进行破除[4~8]。本文依托深圳轨道交通14号线盾构穿越高强预应力管桩案例,提供了一种地面建筑物梁系受力转换方案及应对预应力管桩的处理技术流程,保障了盾构施工及地面建筑物的安全,可为后续类似工程提供借鉴和参考。

1 工程概况

深圳轨道交通14号线在地铁四期5条线中线路最长、投资最大,标准最高,是深圳市“七放射、一半环”市域快线网络中东部首条线路。线路起自福田中心区岗厦北枢纽,经罗湖区、龙岗区,止至坪山区沙田站。线路在下穿福昌电子科技厂房时,由于厂房桩基较长,桩基侵入隧道开挖断面,桩基与区间隧道位置冲突,导致盾构下穿侵限桩基工程风险高。为了保障盾构下穿地面建筑物的安全,经过现场勘测,福昌电子科技厂房主体为框架结构,主厂区为1层,净高7.92m,局部2层,第一层净高3.87m。厂房共32根结构柱,其中16根平面上与隧道区间冲突,柱下为长2.4m×宽1.0m×高1.4m承台,承台下有2根直径400mm预应力混凝土管桩,桩身配∅9mm螺旋槽钢棒。该处隧顶埋深为17.85~19.36m,桩长为22.1~38.2m,均侵入隧道,桩基探挖情况如图1所示。

图1 桩基探挖情况

2 工程难点及应对方案

国内地铁隧道施工过程中,虽然有盾构直接切削桩基的工程案例,但这些盾构切削的桩基主要为钢筋混凝土桩基。本项目的桩基经前期探挖发现侵入隧道开挖断面的桩为高强预应力管桩。由于盾构刀盘无法有效切削高强预应力管桩,因此盾构法隧道施工面临高强预应力管桩一直是业界关注的工程难点。在不拆除厂房的前提下,如何保障盾构顺利通过是本工程的重难点,实施过程中通过对厂房结构柱受力体系进行转换,然后对侵入隧道开挖面的预应力管桩进行拔除,最大程度降低了工程风险,保障了盾构的顺利通过,总体技术流程如图2所示。

3 支撑托换及拆除技术

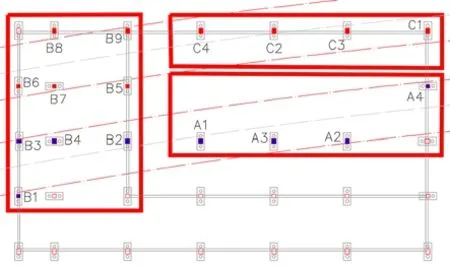

在厂房结构支撑托换及力学体系转换前,根据结构、梁柱受力及现场作业条件进行区域划分。区域及桩基划分情况如图3所示。总体上分为3个施工区域,区域一为隧道区间右线下穿厂房主厂区范围,涉及到3根中柱,1根边柱,共8根管桩,如A1~A4所示。区域二为厂房2层区域,涉及到隧道区间右线4根结构柱共7根管桩,左线5根结构柱共8根管桩,如B1~B8所示。区域三为隧道区间左线下穿厂房主厂区范围,涉及到4根边柱共8根管桩。如C1~C4所示。

图3 桩基区域划分平面图

3.1 区域一支撑托换

区域一中柱采用4根立柱组成的支撑架托换,钢管柱固定在厂房设备基础上,高低钢梁分别承托既有连系梁与屋面梁。自梁底以下50cm处切断中柱,如图4所示,破除切口以下中柱,凿出切口以上中柱主筋,中柱支撑体系与受力转换布置图如图5所示。

图4 中柱与梁示意图

图5 中柱支撑体系布置图

边柱采用4根立柱组成支撑架托换,安装支撑前拆除2层梁以下墙体及1层梁,保留2层梁及以上墙体。采用4根立柱组成的支撑架承托厂房2层系梁托换边柱,厂房内外各2根,需施作承台基础,中柱支撑体系与受力转换布置图如图6所示。

3.2 区域二支撑托换

图6 边柱支撑体系布置图

区域二在支撑托换过程中重点考虑底板梁托换,通过直径为609的钢管柱支撑2层底板梁托换结构柱,如图7、图8所示。

图7 区域二支撑平面图

图8 厂房二层区域梁

3.3 区域三支撑托换

区域三支撑体系与区域一边柱类似,安装支撑前拆除2层梁以下墙体及1层梁,保留2层梁及以上墙体。采用4根立柱组成的支撑架承托厂房2层系梁托换边柱,2根钢管柱设置在厂房外,需施作承台基础,2根钢管柱设置在厂房内,根据实际场地情况施作基础。区域三支撑体系布置图如图9所示。

4 管桩拆除技术流程

1)桩长检测 支撑体系安装完成后破除托换结构柱及承台,揭露管桩后将钻机移至桩芯位置下钻,钻至桩靴后停止,通过钻杆长度测量桩基长度,桩基剥离时冲孔至桩底以下1m位置。

图9 区域三支撑体系布置图

2)下入锚索 测量桩长后拔出钻杆,用高压水洗出管桩内泥土、杂质,下入锚索至桩靴。桩芯内从下往上注入双液浆,填充管桩内空腔,双液浆凝固后握裹锚索,拔桩时如发生断桩,可通过锚索提升管桩,重新进行拔桩作业。

3)冲孔施工 拔桩前需减小管桩周围土体产生的摩阻力,即对管桩周围土体进行有效的破坏。定制内径600mm重型轨道钢笼式冲击锤,利用冲击钻冲击成孔将管桩周围土体破坏,使管桩与地层剥离。如图10所示。2根钢管柱设置在厂房内,根据实际场地情况施作基础。其中边柱A-7考虑冲击钻设备站位,分别在梁下设置2个单柱。

图10 冲击成孔示意图

4)桩基拔除 冲击成孔至设计深度后,把钢丝绳缠绕在管桩上部,采用葫芦提升管桩。根据桩长检测结果,最长桩基长度为38m,桩基自重约9t,冲孔后桩身与地层分离,地层摩阻力减小,采用2个10t葫芦可满足拔桩要求。管桩每提升一段,对拔出部分进行破除,直至整桩全部拔出。拔桩过程中如发生断桩,通过连接锚固钢筋的钢丝绳提升断桩,提升至地面后重新缠绕断桩,恢复拔桩作业。现场准备实心冲击钻钻头,管桩掉落无法捞出时采用冲击钻破碎断桩。

5)桩孔回填 桩基拔除后桩孔内下入导管,水下浇筑低标号混凝土回填桩孔,防止盾构推进时出现土仓泄压导致沉降异常。

6)扩大基础承台加固 桩孔回填混凝土终凝后挖掘机清理原桩位地基表层浮土,小型机具配合挖掘机夯实地基,浇筑10cm厚素混凝土垫层,新建厂房基础承台,尺寸为3m×3m×1m。承台外埋设双排袖阀管,对承台下5m范围内土体注浆加固,提升地基承载力。

5 结语

通过本文提出的技术处理方案,盾构已经顺利通过该风险区域,针对这种预应力管桩侵入隧道开挖面的情况,通过对地面建筑物梁系受力体系转换,底部桩基处理拔出预应力管桩的思路,不仅减少了对地面建筑物的影响,而且保障了盾构隧道施工的安全性,为后续类似盾构下穿桩基处理提供参考。