矿用高性能混凝土配合比实验研究

徐晶 杨华军

1.山东东泰工程咨询有限公司 山东淄博 255000

2.山东合创工程检测有限公司 山东淄博 255000

1 原材料选用

(1)水泥。水泥在混凝土各组分中起到粘结、填充等作用,是混凝土强度的主要来源,水泥的选用遵循以下原则:考虑工程环境条件,关注水泥对混凝土耐久性是否有不利影响;使配制混凝土强度达到要求、收缩小、和易性好和节约水泥为原则。

(2)细骨料。采用级配良好、质地坚硬、洁净中砂,细度模数宜为2.3 ~3.0,含泥量不应大于5.0%,泥块含量不应大于0.5%,氯离子含量不应大于0.02%。

(3)粗骨料。粗骨料的级配组成、自身强度、弹性模量、洁净度等性能指标,对混凝土力学性能有重要影响。在特殊工程中,应选用质地坚硬、级配合理、粒径形状良好的洁净骨料,堆积密度宜大于1500kg/m3,孔隙率不超过40%,最大公称粒径不宜大于25mm,针、片状颗粒含量不超过5.0%,含泥量不应大于0.5%,泥块含量不应大于0.2%。

(4)掺合料。改善混凝土和易性,一般考虑掺加适量的粉煤灰,粉煤灰对水化热、改善混凝土和易性有利,但掺加粉煤灰的混凝土早期极限抗拉值均有所降低,对混凝土抗渗抗裂不利。

(5)矿用高性能混凝土复合外加剂,作为一种复合型外加剂,其应用特点主要体现在两个方面,一是在矿用高性能混凝土配制过程中,替代高性能减水剂、矿粉、硅灰、粉煤灰等多种普通混凝土外加剂和矿物掺和料,优化配合比设计流程、减少计算及计量次数、简化混凝土生产工艺控制;二是在混凝土应用中各组分能够充分发挥最大效应,使水泥中的表面能提高,化学活性得到极大改善,发挥叠加效应,填充作用,水化硬化充分,降低其孔隙率,易配制出大流动性、和易性好、与水泥适应性好、耐久性好的高性能混凝土。

(6)混凝土用水。应采用洁净的自来水,其pH 值不小于5.0,氯离子含量不得超过350mg/L。

2 配合比设计

(1)设计原则。混凝土配合比设计应满足混凝土工作性能要求、设计强度要求、耐久性要求以及经济合理性的原则[1]。

(2)关键指标控制。首先,应限制每方混凝土中胶凝材料的最低和最高用量,在满足胶凝材料最低用量的前提下,应尽可能降低胶凝材料中水泥用量,以减少自收缩的影响,但水胶比较高时,又必须满足水泥最低用量要求。在进行高强度混凝土配合比设计时,通常水泥用量不宜大于500kg/m3。其次,水胶比、砂率、骨胶比是配合比设计中的三个重要指标,设计时应对其进行优化控制[2]。

(3)设计过程。矿用高性能混凝土配合比设计过程参考《普通混凝土配合比设计规程》(JGJ55),确定配制强度——计算水胶比——确定每立方米混凝土用水量——计算水泥用量——计算矿用高性能混凝土复合外加剂用量——确定砂率——计算骨料用量[3]。

需要注意的是,高性能混凝土水胶比的计算不能采用普通混凝土配合比设计计算公式,应根据试验资料进行统计,提出混凝土强度和水胶比的关系式,然后用作图法或计算法求出与混凝土配制强度相对应的水胶比。当采用多个不同的配合比进行混凝土强度试验时,其中一个应为基准配合比,其他配合比的水胶比,宜较基准配合比分别增加和减少0.01 ~0.03。根据大量研究试验资料统计,本试验选取0.26、0.28、0.30 三个水胶比进行试拌,最终确定水胶比为0.28。

在高性能混凝土配合比设计中,每立方米混凝土中所用的水必须是洁净饮用水或用磁化水,不能含有害杂质或受污染。这样胶凝材料、高性能混凝土复合外加剂才能在水中发挥最大作用,水泥颗粒才能充分水化,完全硬化,形成致密的整体,提高混凝土强度、耐久性。矿用高性能混凝土拌合物的高工作性能中的流动性主要是水提供,而且还提供胶凝材料水化、硬化的环境,起桥梁和载体的作用。一般说来,水泥完全水化需0.20 左右的水即可,多余部分主要提高混凝土流动性或残留或蒸发。所以用水量的选择,直接影响砼流动性、强度。本次试验选用的矿用高性能混凝土复合外加剂,推荐单位用水量控制在145-165kg/m3,在本次配合比设计中选取用水量为150kg/m3。

在高性能混凝土时,水泥的用量是至关重要的,它直接影响到水泥与骨料的粘结力,不能直接按普通混凝土配合比设计计算公式进行计算,需要对水泥用量进行试验确定。为了增加砂浆中胶质结料的比例,水泥含量要比较高,但要注意的是,如果水泥用量过高,会引起水化期间放热速度过快或收缩量过大等问题,在确定时应遵循材料限量原则进行综合考虑。本试验通过大量的试验统计资料,确定水泥用量为460kg/m3。

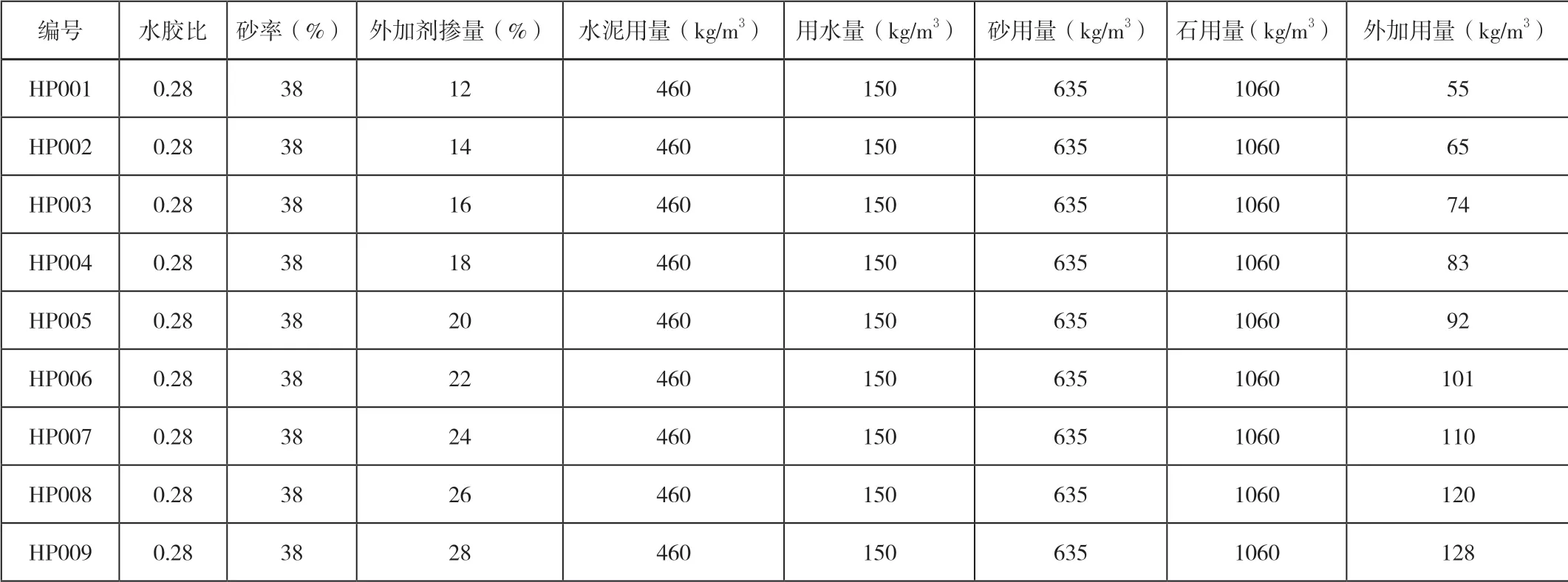

根据以上矿用高性能混凝土配合比设计过程,最终确定下表所示的9 组配合比。

3 配合比试验

(1)试验过程控制。在进行混凝土配合比试验过程中,应严格按照标准要求,对试验过程进行控制,试验工程中各个环节的不确定性,容易对试验结果造成较大影响,在高性能混凝土配合比设计中影响更为突出。根据以往的研究经验,高性能混凝土强度离散性都比较大,这主要取决于试验过程中原材料环境条件、搅拌工艺、振捣方法、养护工艺、强度试验等的影响。为提高本次试验结果的有效性,对各相关影响因素进行严格控制。

(2)试验结果。对9 个配合比进行试验,每个配合比测定混凝土拌合物的坍落度、粘聚性,并制作3 组混凝土试件,脱模后放入混凝土标准养护室进行养护,分别测定3d、7d、28d 龄期抗压强度,试验结果如表所示。

(3)基于原材料情况和试验的取值范围,可知:①随着复合外加剂掺量的增加,坍落度逐渐增大,当掺量超过22%时,坍落度增加更为明显。②当复合外加剂掺量小于24%时,随着掺量的增加,矿用高性能混凝土3d 强度、7d 强度、28d 强度均逐渐增加;掺量不小于24%时,3d 强度、7d 强度、28d 强度均逐渐呈现持平或减小趋势。③当复合外加剂掺量大于20%时,7d 强度能到达到设计强度要求。④当复合外加剂掺量大于18%时,28d 强度能到达到配制强度要求。⑤当复合外加剂掺量小于等于16%时,28d 强度未到达到配制强度要求。

(4)试验结论。试验结果表明,在混凝土配合比设计工作中,首先应根据混凝土配合比试配目标,合理对原材料进行选取,并按要求控制其主要性能指标,其次应控制好水胶比、砂率、骨胶比等重要指标,通过不断的试配调整,确定外加剂的掺量,最后再严格控制实验过程。合理的配合比设计应在满足混凝土设计及相关规范给出的包括工作性能、强度、耐久性和经济性等要求的前提下,确定混凝土各组份的用量,从而获得最经济适用的混凝土。

4 结语

混凝土的应用代表着一个国家基础设施建设发展的程度,在工程建设领域中,混凝土具有其他材料不可替代的特点,尤其在特殊工程建设中,混凝土使用环境条件恶劣、水文状况复杂、化学侵蚀严重,对混凝土尤其是高性能混凝土的试配意义重大。本文研究尚浅 ,仍需要相关科研机构、混凝土外加剂研发应用机构以及商品混凝土公司,运用地方材料在混凝土尤其是高性能混凝土的研发方面作出努力。